矿井顶板灾害预警系统的应用及优化研究

2018-12-05陈峰

陈 峰

(山煤集团豹子沟煤业有限公司,山西 临汾 041203 )

矿井五大灾害中,顶板灾害是最严重的灾害之一[1-2]。在我国,煤矿顶板事故以及顶板灾害在煤矿各类事故灾害比例中一直居于前列,主要是因为顶板事故甚至顶板灾害发生的区域性广,顶板控制难度大。数据显示,仅在2014年,全国煤矿发生的事故灾害以及因事故死亡人数分别为510起和921人,顶板事故发生的次数和因该事故而死亡的人数分别为196起和292人,分别占全国煤矿总事故和总死亡人数的38.4%和31.7%[3-4]。矿井顶板事故发生后,往往还会引发井下其他事故的发生,如设备损害、瓦斯灾害等。因此,加强顶板监测及顶板管理已成为煤矿生产过程中必不可少的工作之一[5]。

山西豹子沟矿1201工作面位于背斜轴部附近,断裂构造及顶、底板裂隙较为发育,顶底板岩层较为破碎,加之顶板水的影响,在工作面开采过程中会面临着工作面顶板来压规律不清晰、回采巷道受超前支承压力影响矿压显现特征异常等难题。因此,加强工作面顶板来压规律监测、工作面煤壁前方超前支承应力监测及巷道受采动影响的动态来压影响监测分析具有重要意义。

1 矿井顶板控制基础理论研究

1.1 反映采场矿压显现规律的主要物理参数

反映采场矿压显现规律的主要物理参数主要有顶板状态参数、采场支护参数。其中最主要为顶板状态参数,包括顶底板移近量、端面冒高及顶板台阶下沉量,参数的大小,直接影响工作面矿压显现。

(1)顶底板移近量

对于顶底板移近量的理论计算,目前有两种估算方法:

①按煤层采高及控顶距估算,可根据上覆岩层移动规律,可以得出顶底板移近量与煤层采高、控顶距成正比关系,即顶底板移近量SLD计算公式为:

式中:

SLD-顶底板移近量,mm;

M-煤层采高,m;

LD'-最大控顶距(煤壁至密集支柱、域柱或末排柱的距离),m;

η-下沉系数。

②按垮落带或裂隙带老顶的下沉量估算,最大控顶距处顶底板移近量计算公式为:

式中:

Δh-顶底板移近量,mm;

H-采深,m;

LD'-最大控顶距,m;

LKn'-破断距,m。

应当指出,为进行支柱选型而估算的顶板移近量,与保持顶板处于良好状态的顶底板移近量,其内涵是不同的。

(2)端面冒高和顶板台阶下沉量

端面冒高不仅与顶板岩性有直接关系,也会因支护强度、支护方式的不同而不同。根据原西德对此问题研究的结论,端面冒高与支护强度有关的界限为300mm,当端面冒高小于300mm时,只与直接顶岩性有关,当冒顶高度大于300mm时,只与支护强度有关。

一般认为,台阶下沉量不超过100mm的工作面为安全工作面,顶板的状态为好的,下沉量大于100mm但下沉顶板的长度小于工作面的总长时,同样认为顶板状态较好。

1.2 回采工作面顶板的灾害型式及发生机理

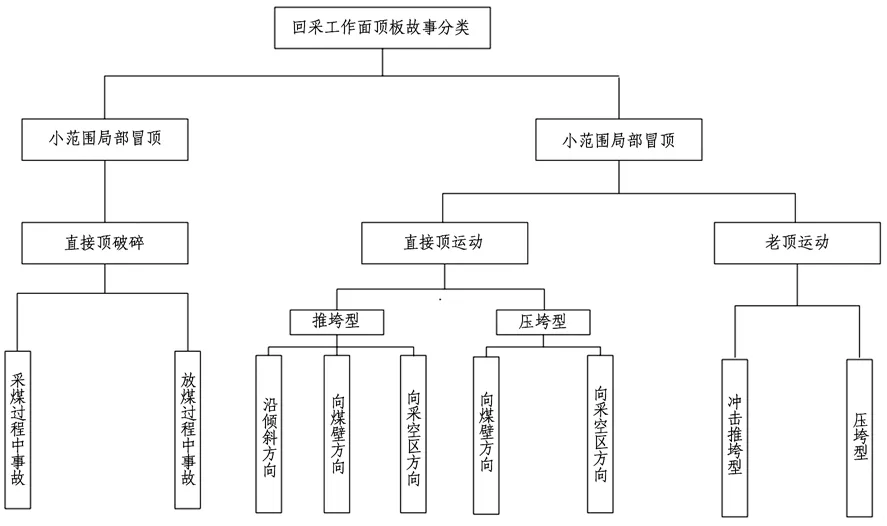

(1)回采工作面顶板灾害型式

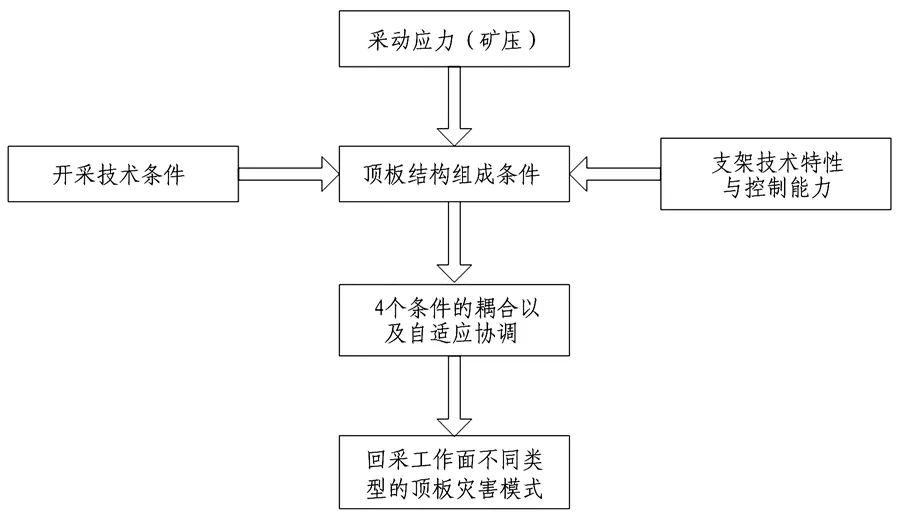

根据顶板事故范围大小、事故的力源、按顶板塌垮运动和支架失稳破坏特征以及大采高超长工作面顶板灾害特征,可将常见的回采工作面的顶板灾害总结为如图1所示的灾害模式。

图1 回采工作面顶板灾害模式图

(2)回采工作面顶板灾害发生的机理

根据矿山压力控制的原理,可知顶板灾害发生主要是由开采后的采动集中应力分布状况、顶板岩结构组成条件、支架以及开采相关条件所决定,则利用函数的一般通式关系可总结有:

式中:

Ms-采场顶板灾害模式;

τm-采动应力;

Ts-顶板结构组成;

Sc-支架特性;

Mc-开采技术条件。

回采工作面顶板灾害的发生机理以及灾变控制流程见图2。

图2 回采工作面顶板灾害发生机理图

2 预警系统的设计及应用

该系统地面部分设备主要有:监测服务器、监测主机、网络机柜等;井下部分主要有:矿用本安型信号转换器、矿用本安型监测分站、支架压力记录仪、围岩移动传感器、锚杆(索)测力计、矿用隔爆兼本安电源等设备。

(1)系统物理架构

该顶板安全综合监测预警系统架构总体分为四个层次:①矿压数据采集层;②矿压数据存储与管理;③矿压数据应用层;④数据展示层。设备主要有:监测服务器、监测主机、网络机柜、矿用本安型信号转换器、矿用本安型监测分站、支架压力记录仪、围岩移动传感器、锚杆(索)测力计和矿用隔爆兼本安电源等。

(2)预警系统现场应用

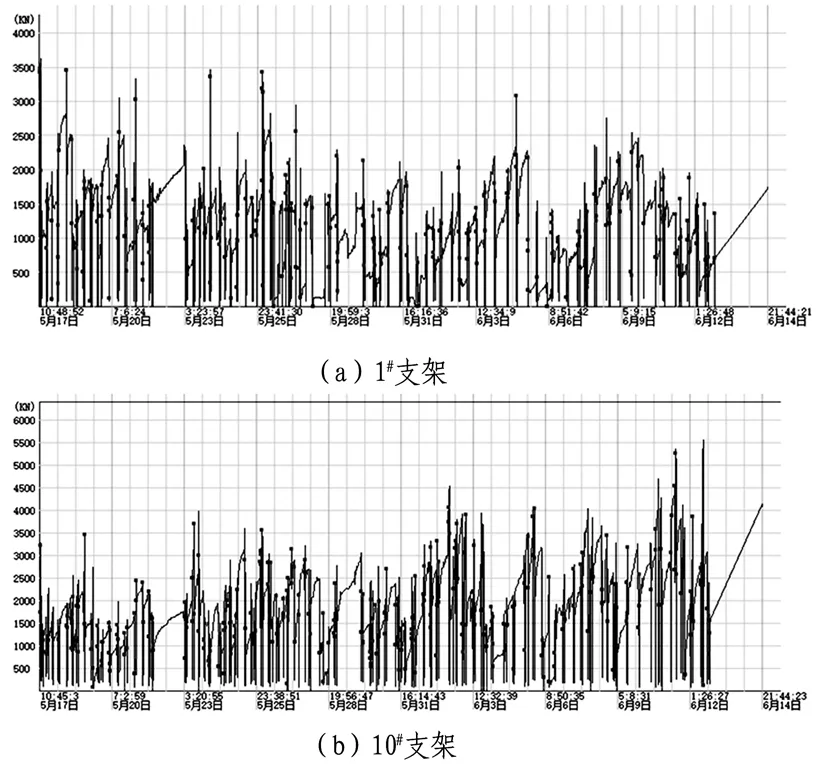

利用该预警系统监测记录了1202工作面从5月17日至6月14日的支架压力数据,矿压观测期间工作面共推进80m。

从监测结果图3和图4可以得到,该工作面的工作阻力普遍较低,在6000kN左右,安全阀开启率很低,只有1.24%,不保压率为9.52%,工作面周期来压步距分布区间为3.6~20m,平均9.85m,巷道深层位移最大值为3.4mm,浅层位移最大值为7.20mm,与其对应的报警比例为15.32%和10.45%,工作面超前支承压力的峰值位置位于工作面前42~47m,应力集中系数最高达到3.77,锚杆锚索受力最大增值为3.4kN,最大增速为1.4kN/h 等。从现场监测的结果可以得出,该系统在顶板状态监测是实时的,能及时对工作面的相关参数进行记录和分析,包括工作面支架初撑力、工作阻力、工作面来压步距以及顶底板移近量、下沉速度等等,对工作面的安全生产具有重要的指导意义。

图3 部分支架工作阻力实测曲线

图4 部分超前垂直应力曲线图

3 预警系统支护参数优化

针对该矿的地质条件,结合大量的实践经验,设计监测系统在该矿的矿压监测的标准指标,即选浅层顶板位移值、深层顶板位移值、顶部锚杆锚固力、顶部锚索锚固力、左帮浅层位移值、左帮深层位移值、左帮锚杆锚固力、右帮浅层位移值、右帮深层位移值和右帮锚杆锚固力10个支护参数指标,分别用A、B、C、D、E、F、G、H、I、J表示。监测系统在实际监测过程中的实测值为A'、B'、C'、D'、E'、F'、G'、H'、I'、J',根据实测值与标准值进行比较,对不满足标准指标的,系统将及时反馈,给出合理的补救措施。具体思路如下:(1)如果A'>A或E'>E或H'>H,顶板、左帮或右帮每排增加一根锚杆,或缩小排距100mm;(2)如果B'>B(顶板深层位移量),顶锚索长度增加200mm,或增加一根锚索;(3)如果A'<A且C'>C或G'>G或J'>J,将顶锚杆、左帮或右帮锚杆直径加大2mm,或改用强度更高的材质;(4)如果B'<B、D'>D,将顶锚索加粗,或改用强度更高的材质;(5)如果A'>A或E'>E或H'>H,且C'>C或G'>G或J'>J,将顶板、左帮或右帮每排增加一根锚杆或缩小排距100mm,且顶板、左帮或右帮锚杆直径加大2mm,或改用强度更高的材质;(6)如果F'>F或I'>I(左、右帮深层位移量),帮锚索长度增加200mm,或增加一根锚索。

4 结论

针对工作面断裂构造及顶、底板裂隙较为发育,顶底板岩层较为破碎,利用顶板灾害预警系统,对工作面顶板来压规律实时监测,以及监测工作面煤壁前方超前支承应力和巷道受采动影响的动态来压影响监测,对工作面支架、巷道支护进行分析评价,并对监测支护指标进行优化改进,实现了工作面安全高效生产。