大断面切巷快速开口施工工艺技术研究

2018-12-05邓跃东

邓跃东

(山西霍宝干河煤矿有限公司,山西 临汾 041600)

大断面巷道开口施工时受施工工艺、地质构造、围岩应力以及巷道顶板暴露面积等影响,巷道开口难度大,巷道开口时经常出现顶板破碎、局部冒落、上覆岩层深部断裂及大面积垮落等事故,巷道顶板局部范围内形成松动圈及裂隙破碎带,而传统的锚杆、锚索只能对巷道顶板局部岩层进行支护,对于松动圈、裂隙带等破碎岩体而言,单一锚网支护效果差。在进行大断面开口施工时,必须合理分析顶板破碎、冒顶主要机理,根据实际情况采取对应的控制措施,只有这样才能加快巷道开口效率,保证施工安全。本文以山西霍宝干河煤矿有限公司1-209切巷开口施工为例,合理分析了大断面切巷开口施工时存在的难题及采取的对策措施,确保大断面切巷安全高效开口施工。

1 工作面概述

山西霍宝干河煤矿有限公司位于山西省洪洞县北部,距县城23km,矿井井田面积为35.6km2,初步设计生产能力3.0Mt/a,批准可采煤层为1#、2#、10#、11#煤,可采储量累计1.69亿t,设计服务年限58a。

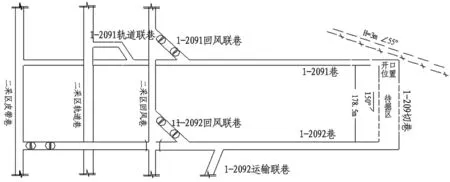

图1 干河煤矿二采区1-209工作面布置示意图

1-209工作面位于+80水平二采区南翼,工作面北端为1-2032巷,南端为2-100采空区,西侧为实体煤,东侧布置三条采区大巷,分别为二采区回风巷、二采区轨道巷、二采区皮带巷。如图1所示。1-209工作面采用综合机械化后退式回采工艺。工作面采用一进一回的通风方式,其中1-2091巷为运输巷,1-2092巷为回风巷,两巷已掘进到位。

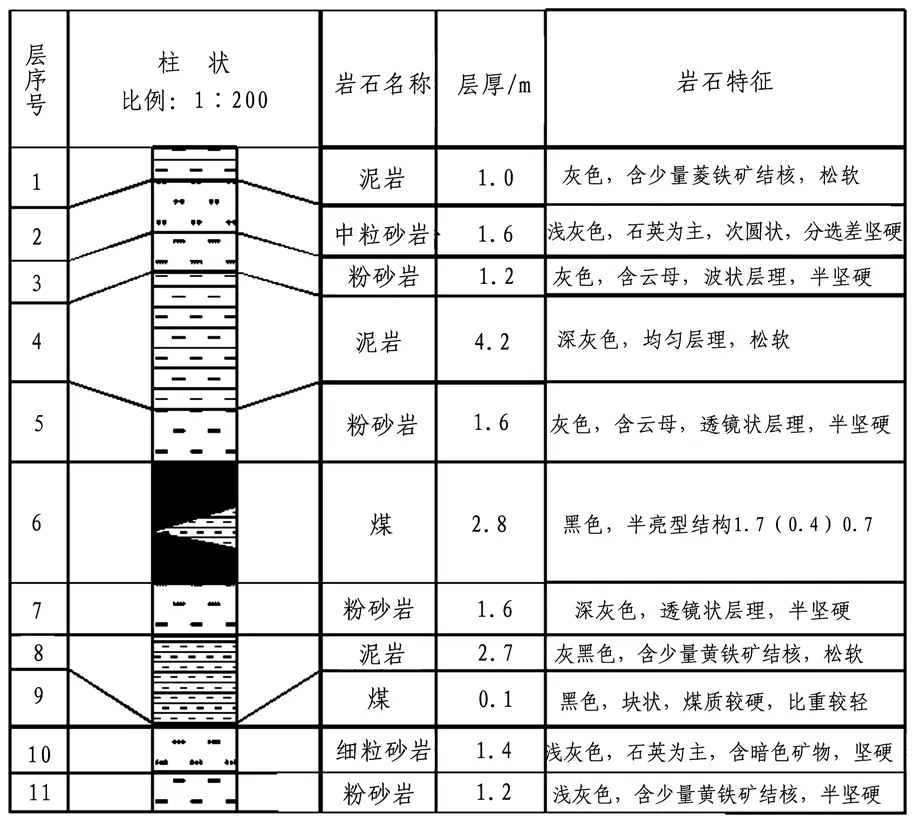

1-209工作面切巷设计长度为178.5m,巷道设计断面规格为宽×高=6.8×2.4m,巷道从1-2091巷1100m处开口并以150°方位角沿1#煤层顶板掘进,掘进到位后与1-2092巷贯通,截至目前1-209切巷已掘进5m。1-209切巷掘进煤层为1#煤层,煤层平均厚度为2.4m,煤层内夹杂一层矸石,厚度为0.4m,施工巷道顶板直接顶主要以粉砂岩为主,平均厚度为1.6m,岩层半坚硬;基本顶主要以泥岩为主,平均厚度为4.2m,岩层松软,在应力作用下易破碎,如图2所示。根据干河煤矿地测科提供资料显示,1-2091巷掘进至105m处在巷道北侧20m处存在一条F1正断层,断层落差为3.0m,倾角为55°,断层向工作面方向延伸。

图2 干河煤矿二采区1-209工作面煤层柱状图

2 1-209切巷前期施工工艺及存在难题

2.1 切巷前期施工及支护工艺

(1)施工工艺:1-209切巷道前期采用炮掘方式分次成巷,施工时分I段、II段进行爆破(煤柱侧为I段,采空区侧为II段),先爆破掘进I段,I段掘进4排锚杆支护完成后再对II段刷帮,刷帮4排锚杆支护完成后再掘进I段,依次循环作业。

(2)支护工艺:顶部采用全锚索配合W钢带支护,每排施工10根锚索,配合两根5孔W钢带,每根钢带采用5根Φ21.6×5200mm锚索,间排距800×800mm,紧靠帮部的端头锚索在距帮部200mm位置施工,每排施工两根钢带,钢带交错布置,排距为400mm;煤柱侧帮部每排施工3根Φ22×2400mm高强金属螺纹钢锚杆,间排距900×800mm;煤壁侧帮部每排施工3根Φ20×2000mm的树脂锚杆配合木托板支护,间排距900×800mm;最下一根帮锚杆距底板300mm,顶帮锚索(杆)均垂直于煤(岩)壁布置。

2.2 原施工工艺存在难题

(1)根据干河煤矿钻探部门对切巷施工地段钻探发现,受邻近F1断层影响,施工巷道顶板往上5.2m处产生裂隙带,且向巷道掘进方向延伸,延伸长度预计15~20m。而切巷采用爆破施工工艺,施工巷道顶板在爆破震动、构造应力以及上覆岩层自身重力作用下,顶板裂隙会出现裂隙分支,局部范围会出现岩体破碎,胶结稳定性差。1-209切巷前期施工时采用单一锚索支护,锚索长度为5.2m,锚索锚固端处于破碎岩体处,锚索支护效果差,不能满足生产需要。

(2)1-209切巷宽度为6.8m,初步设计中巷道施工采用交替扩帮的方法进行全断面成型,随着巷道不断延伸,前期掘进巷道顶板暴露面积大、时间长,而施工巷道基本顶主要以泥岩为主,岩石硬度低,在构造应力及围岩应力作用下,施工巷道顶板会出现下沉现象,且随着时间的延长下沉量会加大,当外界作用力大于顶板岩石层屈服强度时,顶板会出现大面积垮落。

3 工艺优化

3.1 施工工艺优化

为了避免因施工巷道顶板暴露面积大、暴露时间长造成顶板压力加大出现顶板下沉、大面积垮落事故发生,干河煤矿通过技术研究对1-209切巷开口前20m采用小断面巷道一次性成型、大断面扩帮的施工工艺。

(1)将1-209切巷断面划分为两个断面,小断面规格为宽×高=2.8×2.4m,大断面规格为宽×高=4.0×2.4m。

(2)在小断面巷道采用全断面光面爆破,炮眼深度为1.0m,为了确保巷道成型在炮眼布置时周边眼数量不得低于20个。

(3)当小断面巷道掘进20m且顶板岩石层稳定后,再继续采用初步设计的施工工艺,当整个切巷施工完后再对开口前20m范围内进行扩帮。

(4)扩帮时采用松动爆破施工工艺,炮眼垂直工作面煤壁布置,炮眼深度为0.8m,扩帮后及时补打支护。

3.2 支护工艺优化

(1)1-209切巷开口时,在工作面施工注浆钻孔,钻孔布置在距顶板1.0m处,钻孔深度为6m,每排布置三个钻孔,间距为1.0m,钻孔与工作面成7°夹角,必须确保钻孔终孔位置处于顶板裂隙带处。钻孔施工完后采用高压注浆泵对钻孔注射马丽散凝固液,注浆后及时对钻孔进行封孔处理。

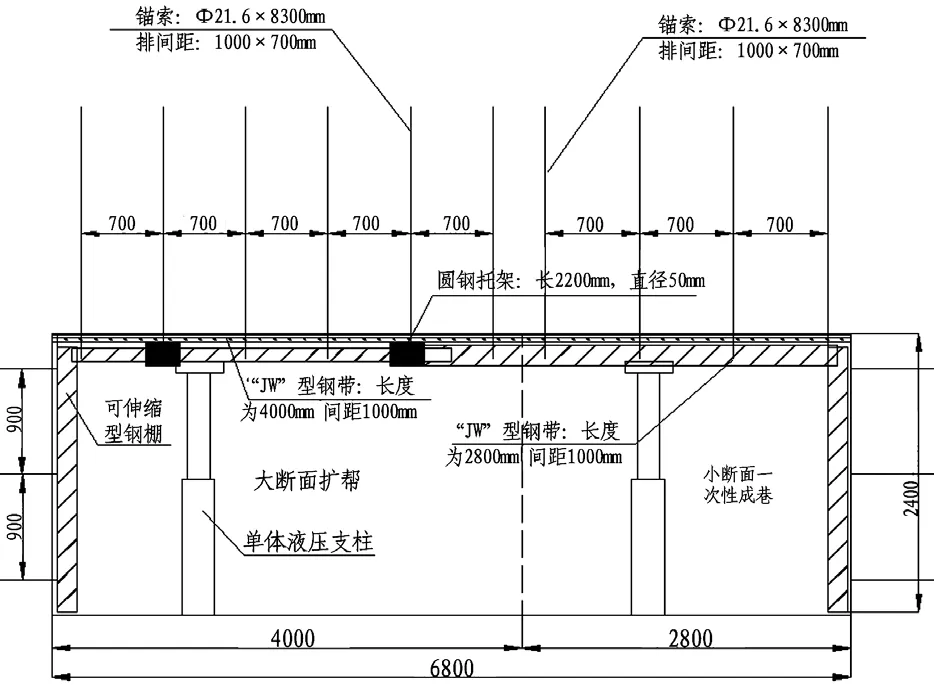

(2)工作面注浆2h后,采用松动爆破进行小断面掘进,掘进进度控制在1.0~1.5m,掘进后及时对顶板施工永久支护,小断面巷道顶板采用锚索配合钢带联合支护,锚索长度为8.3m,钢带长度为2.4m,每根钢带配套四根锚索,锚索间距为0.7m,钢带排距为1.0m。

(3)顶板永久支护施工完后,为防止顶板下沉,在施工巷道架设可伸缩型钢棚,可伸缩型钢棚主要由两组“L” 型棚架组成,“L” 型棚架可对接拉伸,拉伸范围为2.0~5.0m,可伸缩型钢棚架设后在其下方支设两根单体液压支柱,防止棚梁变形。每掘进2.0m架设一架钢棚。

(4)1-209切巷扩帮处采用钢带、锚索、圆钢托架进行联合支护,钢带长度为4.0m,每根钢带施工6根锚索,锚索间距为0.7m,钢带间距为1.0m,扩帮处钢带与小断面巷道顶板钢带交错布置。相邻三根钢带施工完后采用Ф50mm,长度为2.2m圆钢托架进行固定,每三根钢带安装两根圆钢托架,圆钢托架与钢带垂直布置,如图3所示。

(5)扩帮后及时将小断面巷道内可伸缩型钢棚进行拉伸,使钢棚对切巷全断面支护,当切巷掘进20m后剩余巷道施工工艺及支护工艺与原设计相同。

4 结束语

山西霍宝干河煤矿有限公司1-209切巷在开口施工期间,合理分析复杂条件下大断面切巷传统施工工艺存在的不足,并对其进行优化。实践证明,1-209切巷采用优化后的施工工艺后全断面巷道平均掘进进度达2.5m/d,保证了大断面切巷快速开口;同时,采用合理支护措施后,1-209切巷在开口前20m顶板未出现下沉、局部冒顶以及大面积垮落等事故,提高了顶板稳定性,取得了显著成效。

图3 1-209切巷支护工艺优化后断面示意图