淀粉基发泡材料的制备与研究

2018-12-05杨时巧廖利洹龙秋满赵向飞

滕 琴,杨时巧,廖利洹,龙秋满,姜 月,赵向飞

(西北民族大学 化工学院,甘肃 兰州 730124)

泡沫材料可以看作气体充分分散在高分子材料基体中的复合材料。由于气体密度低,气体传热、传音、传质等速度慢,造成了发泡材料具有卓越的综合性能,具体表现在质量轻、蓄热蓄冷、比强度高、隔音减噪、减振等优异性能,广泛应用在建筑、装饰装潢、农业、包装业、交通运输、IT、航天航空等多个领域。目前采用的发泡材料,主要以聚苯乙烯(PS)[1]、软(硬)聚氨酯(PU)[2]、聚氯乙烯[3]和聚烯烃[4]等作为基体广泛应用。然而,传统泡沫塑料因体积大造成回收困难。回收一般要使用有机溶剂处理,也造成严重的环境污染;如果不回收,则降解时间长,一般完全降解要几百年,故长期使用导致了严重的“白色污染[5]”,给地球环境造成了严重的环境负担。因此,寻找一种性能优良,环保可降解的泡沫材料成为解决问题的关键,也成为当务之急。

淀粉是植物经光合作用而形成的碳水化合物,是一种来源丰富、价格低廉的可再生资源,自然界的酶可作用导致降解,成为科研工作者追逐的一种理想生物质资源。然而淀粉亲水性强、塑性差、本身成型能力不足,也给其应用造成一定的困难。因此,科研工作者采用淀粉改性[6]和淀粉复配[7]的方法,使淀粉满足一定的功能和成型要求。

实验以淀粉为原料,将淀粉和偶氮二异丁腈、碳酸氢钠、水、邻苯二甲酸二辛酯、过氧化苯甲酰、三碱式硫酸铅、硬脂酸钡、硬脂酸钙、碳酸钙、固体石蜡、液体石蜡、二氧化钛等进行充分复配,分别在高混-塑炼-模压、塑炼-模压、模压[8]等工艺下进行发泡成型实验,以期制备性能优异、绿色环保的淀粉基发泡材料。

1 实验部分

1.1 实验药品与仪器

实验药品:玉米淀粉(St)(食品级,甘肃昆仑生化有限责任公司);碳酸氢钠、硬脂酸钙、硬脂酸钡(分析纯,天津市光复精细化工研究所);偶氮二异丁腈(AIBN)(分析纯,天津希恩思生化科技有限公司);过氧化苯甲酰(分析纯,烟台市双化工有限公司);纯金红石二氧化钛(VK-T18)(分析纯,宣城晶瑞新材料有限公司);邻苯二甲酸二辛酯(分析纯,莱阳市双双化工有限公司);三碱式硫酸铅(分析纯,萨恩化学技术有限公司);固体石蜡、液体石蜡(化学纯,成都金山化学试剂有限公司);碳酸钙(分析纯,北京市红星化工产厂)。

实验仪器:高速混合机SHR-10A(南京橡塑机械厂有限公司);游标卡尺FSD0621-0115(浙江富斯达工具有限公司);电子天平JY6001(上海民桥精密科学仪器有限公司);开放式炼塑机SK160-320(南京橡塑机械厂有限公司);平板硫化机25T(南京橡塑机械厂有限公司)。

1.2 淀粉基发泡材配方

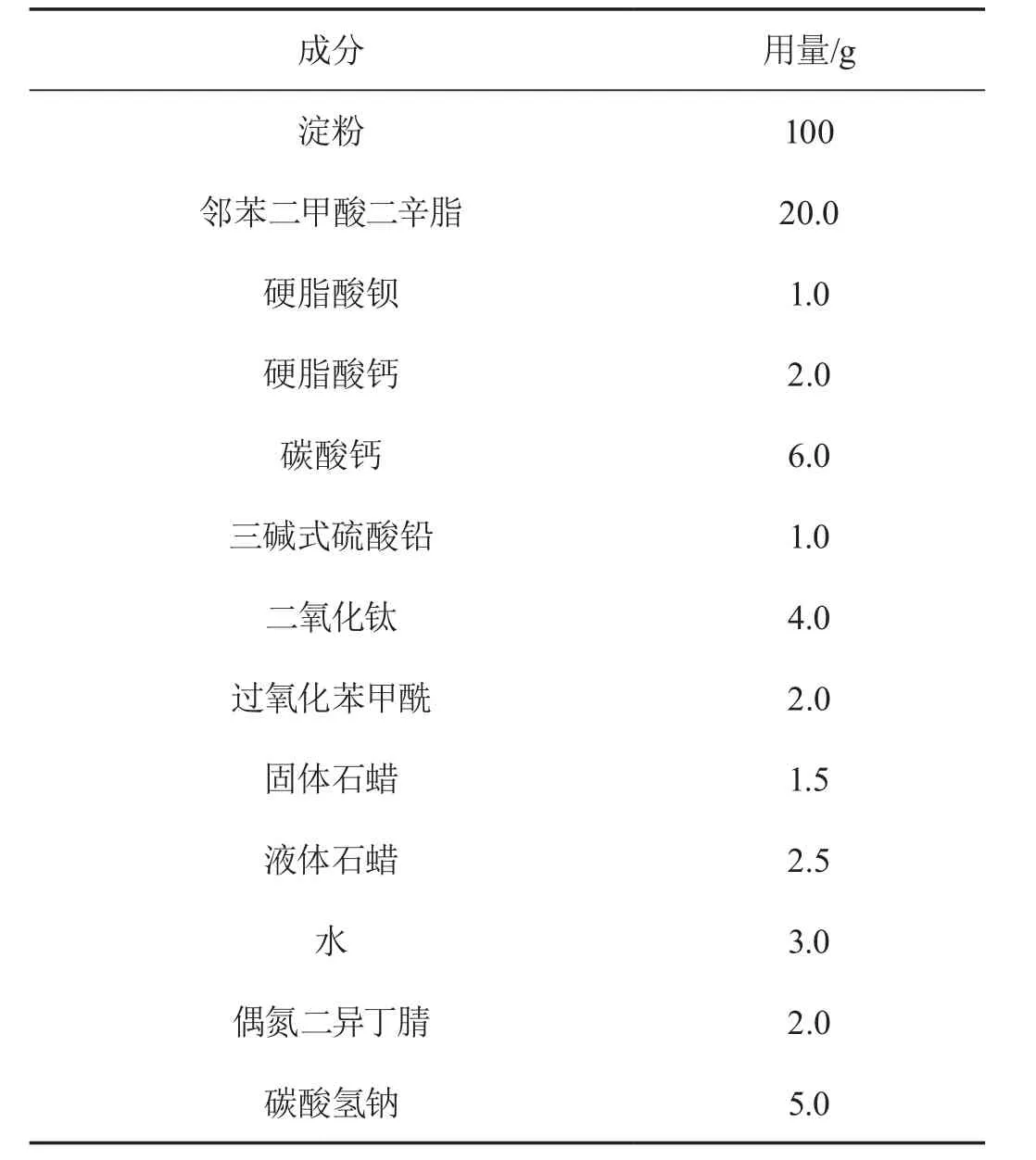

淀粉基发泡材配方如表1所示。

表1 发泡材料配方

1.3 淀粉基发泡材料制备方法

1.3.1 高混—塑炼—模压工艺

(1)称重:根据配方准确称量各种药品。

(2)高混:将称量好的药品置于高速混合机内,先低速混合2 min,再高速混合5 min,后低速混合2 min。

(3)塑炼:设置开放式炼塑机前辊辊温为115 ℃,后辊辊温为110 ℃,进行预热。辊温到达设定温度后,加入高混后物料进行混炼,直到塑化为止。

(4)模压:设定平板硫化机温度为160 ℃,到达设定温度后,将塑炼样品置于模具中,放入模板间;开始给压,当压力达最大值后,保压模压7~8 min,降压,取出样品。

1.3.2 塑炼—模压工艺

(1)称重:根据配方准确称量各种药品。(2)人工混合均匀。(3)塑炼:设置开放式炼塑机前辊辊温为115 ℃,后辊辊温为110 ℃,进行预热。辊温到达设定温度后,加入混合后物料进行混炼,直到塑化为止。(4)模压:设定平板硫化机温度为160 ℃,到达设定温度后,将塑炼样品置于模具中,放入模板间;开始给压,当压力达最大值后,保压模压7~8 min,降压,取出样品。

1.3.3 模压工艺

(1)称重:根据配方准确称量各种药品。(2)人工混合均匀。(3)模压:设定平板硫化机温度为160 ℃,到达设定温度后,将混合样品置于模具中,放入模板间;开始给压,当压力达最大值后,保压模压7~8 min,降压,取出样品。

2 实验结果与讨论

2.1 高混—塑炼—模压发泡

采用高混—塑炼—模压发泡进行实验,实验结果如图1~2所示。

图1 塑炼过程

图2 模压过程

从图1~2可以看出,淀粉在塑化时呈片状但未连成片,说明淀粉塑化性能得到改善,但塑化未达到预期目的,样品未完全塑化,主要原因为高混阶段和塑炼过程中部分塑化剂损失,导致塑化结果不好。塑化后经模压制备的发泡材料没有塑化也没有发泡,主要是塑化效果不好,塑化过程中发泡剂部分损失,导致模压发泡效果不好。

2.2 塑炼—模压发泡

采用塑炼—模压发泡进行实验,结果如图3~4所示。

图3 塑炼过程

图4 模压过程

从图3~4可以看出,相比相同配方下高混—塑炼—模压工艺,塑炼—模压工艺下原料塑化效果明显改善,塑化物料连成整片。塑炼后,物料经模压制备发泡材料,材料模压后塑化发泡成为一体,但发泡材料强度很差且很脆,主要是在塑化阶段发泡剂大部分已挥发或分解损失,导致模压阶段没有充足的发泡剂,发泡效果不佳。

2.3 模压发泡

采用模压发泡进行实验,结果如图5~6所示。

图5 模压制备

图6 模压制备

从图5~6可以看出,相比其他工艺,该工艺发泡材料性能较好,发泡材料塑化成为一体,泡孔均匀致密,说明直接模压发泡成型与其他成型工艺相比,具有较大的优势,这主要是仅进行模压发泡,塑化剂和发泡剂在成型过程中没有损失,可在模压阶段完全发挥作用,起到很好的发泡效果。

3 结语

实验以淀粉作为原料,碳酸氢钠和偶氮二异丁腈作为复合发泡剂,过氧化苯二甲酰作为交联剂,进行配方复配,经不同工艺进行发泡成型,制备系列淀粉基发泡材料。该发泡材料泡孔均匀致密,采用淀粉为原料可完全生物降解,绿色环保。实验发泡不同工艺:高混—塑炼—模压工艺,塑炼—模压工艺,模压工艺进行对比,结果表明,模压工艺发泡效果较好。因为如果采用其他工序后,再进行模压发泡,在其他工序如高混和塑炼过程中,塑化剂和发泡剂会部分挥发和分解,导致模压阶段塑化和发泡不良,进而影响到最终的发泡效果。所以,实验采用模压工艺可制备较好的发泡材料,发泡效果较好。