面向数字化工厂的动态工序质量在线控制*

2018-12-05吉卫喜宋承轩

周 涛,吉卫喜,2,宋承轩

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

0 引言

随着市场竞争的加剧、顾客个性化需求的提升,各制造企业的生产方式已逐步向多品种小批量的客户化定制方向转变[1]。为适应市场变化,众多企业引入数字化工厂技术,为产品的全生命周期管理[2]提供有效支持。在数字化生产背景下,对产品质量的实时监控成为提高企业竞争力的又一关键要素。

近年来,许多学者对动态过程工序质量控制的研究多侧重于质量控制方法的研究,忽略了质量控制的实时性,而车间质量数据分析与反馈的滞后性阻碍着车间质量管理的智能化进程,所以在以下几方面有待完善:①生产现场实时的数据采集。目前多数企业数据采集是通过人工测量或智能数据采集器[3],无法保证质量数据采集的实时性;②工序质量数据实时有效的分析。现有的质量分析软件无法与实际制造过程并行运行,仅作为一个静态的质量数据分析工具,难以实现动态过程的质量监测,不利于企业质量控制过程的自动化与智能化[4];③质量异常状态的诊断与处理。通过控制图可判断出加工过程是否正常[5],但不能诊断异常原因,难以及时对加工过程进行调整。

针对以上不足,本文提出一套集质量数据采集—分析—诊断—调整于一体的质量管控体系。利用数字化工厂平台及相关数据采集技术实时采集质量数据;再综合SPC和神经网络在线分析识别;最后结合工序质量调整专家系统,诊断、调整加工过程。通过上述方法,实现工序动态运行过程在线质量分析和诊断,提高企业质量的实时可控性水平。

1 总体研究方案

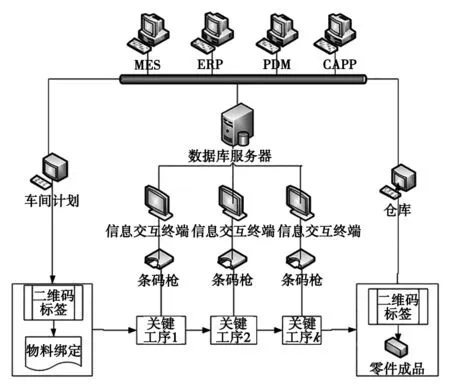

数字化工厂是以产品全生命周期为基础,利用计算机仿真技术,将产品设计数据数字化,实现生产过程的计算机仿真和虚拟制造。目前制约数字化工厂更加智能化的重要因素就是质量信息的获取水平不高。因此,建立一个在线质量信息采集分析系统至关重要。本文提出了一套面向数字化工厂的在线质量智能诊断框架,如图1所示。

图1 面向数字化工厂的在线质量智能诊断框架

其中,基于数字化车间信息交互终端的质量数据实时采集方案利用车间的信息交互终端设备来实时的跟踪加工件的生产进程,采集并上传相关质量数据。具体方法是:将物料批次与二维码进行绑定,二维码的编号即为物料的唯一识别码,当物料按照车间计划要求进入车间流转时,利用设置在各工位的信息交互终端识别二维码,完成对某批次物料的生产进程跟踪。同时,质检人员可通过终端对加工件的实时质量数据进行在线上传,来解决因数据滞后带来的工序质量动态监控难的问题。面向数字化工厂的质量数据采集方案如图2所示。

图2 面向数字化工厂的质量数据在线采集方案

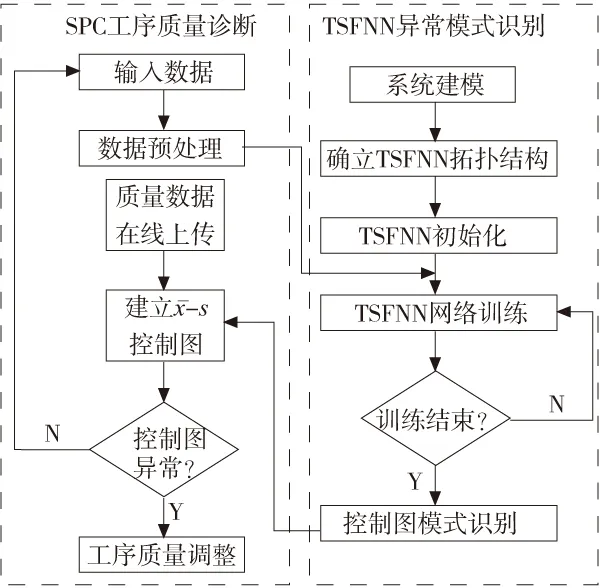

2 工序质量诊断过程

针对所分析的质量控制中存在数据分析反馈滞后的问题,结合多品种小批量制造企业的生产特点,提出了将SPC控制图和神经网络联合用于工序质量在线诊断的方法。通过车间的信息交互终端将工序质量数据在线上传到服务器,绘制出加工件相关工序的质量控制图,然后用神经网络对控制图进行模式识别,在正确的识别了控制图的模式后,即可实时的监控生产过程中存在的问题并予以处理。

2.1 工序质量统计过程控制

采集到工序的质量数据后,首先对质量的样本数据进行标准化转化,转换的公式为:

(1)

经标准化转换后的结果既保留了原始数据的内在特征,同时简化了数据的复杂程度,可作为网络的输入数据。其中,X为零件的质量特征数据转换值,Y为零件的质量特征数据实际测量值,μ为零件的样本均值(公差带中心),T为零件的设计公差带。

(2)

(3)

(4)

极差控制图的控制线为:

(5)

其中,A3,B4,B3均为与样本大小n有关的常数,本文中取n为3,查表可知,此时A3,B4,B3依次为1.954,2.568,0。

建立工序质量控制图后,即可根据控制图的模式类别来监控生产过程中加工件的质量状态。根据参考文献[9]中的描述,SPC控制图除了基本的几种异常模式外,还包括一些隐含的特殊异常模式:阶跃型(向上或向下阶跃)、趋势型(逐渐上升或下降)、周期型。控制图的常见模式如图3所示。

(a)正常模式 (b)上升趋势模式 (c)下降趋势模式

(d)向上阶跃模式 (e)向下阶跃模式 (f)周期模式图3 控制图的6种常见模式

2.2 工序质量控制图模式识别

工序质量控制图反映工序的质量状态,实时准确地识别控制图是在线质量控制的关键。为保证数字化工厂环境下企业质量控制的自动化与智能化,采用神经网络算法对工序控制图进行监测与识别。神经网络具有并行处理、自组织与自学习的特征、较强的抗干扰能力,可对控制图的模式进行有效、准确的识别,并为工序质量的调整提供依据。

(1)T-S模糊神经网络(TSFNN)。T-S模糊神经网络是模糊模型和神经元模型的有机融合,可以用于处理强非线性和高度不定性的模糊应用问题,目前已成功的应用于模式识别、故障诊断等领域[10]。TSFNN不仅可以自动更新,还能动态的修正模糊子集的隶属函数。在模糊规则Ri的情况下,用“if-then”的规则形式来定义TSFNN,模糊推理如下:

(6)

模糊规则计算层为第三层,用于计算隶属度的模糊规则适应度,适应度的计算满足连乘算子:

(7)

最后一层为输出层,计算TSFNN的网络输出yi:

(8)

在运用TSFNN网络前,要先对网络进行训练,使网络具有预测和联想记忆的能力,训练的步骤为:

步骤1:网络误差计算

(9)

其中,yd为TSFNN期望输出;yc为实际输出;e为误差。

步骤2:系数修正

(10)

(11)

步骤3:参数修正

(12)

(13)

(2)基于TSFNN的控制图异常模式识别。TSFNN网络用于控制图的模式识别,实现质量异常状态的报警。根据SPC原理,控制图链长取25时,可较好的发现过程中的变化。即控制图时间序列中的连续25个质量特征数据点作为网络的输入值。隶属度函数的个数采用试错法确立,取隶属度函数个数为26。输出层对应着控制图的某种模式,各模式对应的目标输出如表1所示。因此,构建的TSFNN网络结构为25-26-6。

表1 控制图异常模式编码表

确立TSFNN网络结构并初始化网络后,将相关工序的历史质量数据作为训练数据对网络进行反复训练,直至网络达到最小训练误差或最大迭代次数,使得网络具有学习能力和预测能力。保存训练后的TSFNN用于工序质量控制图的识别,实现产品动态过程在线质量的监控。算法的具体应用流程如图4所示。

图4 基于TSFNN的工序质量状态在线监测

3 质量在线调整专家系统

为保证工序质量控制的智能化,在正确识别控制图的模式后,进一步对相关工序过程进行调整,以保证加工件的过程质量。本文通过将以往的工序质量异常原因及相应的专家解决方案整理汇总并保存于数据库中,转化为工序质量在线调整专家系统(如图5所示),实现工序质量分析调整。在推理机方面,本文采用产生式知识表达方法[11]。将质量控制图的模式与已建立好的工序质量控制图异常因素诊断库表2对照,分析出导致该过程异常的原因,并实时的进行调整。具体的形式为:IF(前提)THEN(结论)WITH CF(可行度)。以某工序编号为161G01的规则F1为例:

F1:If 工序代码=161G01 & 模式=上升趋势

THEN 更换道具 or 轮换工人

WITH CF=1

图5 工序质量在线调整专家系统

工序代码规则代码控制图的异常模式工序调整方案161G01F1上升趋势更换刀具、轮换工人161G01F2下降趋势更换刀具、检测车间温度、检测切削液161G01F3向上阶跃检查标准是否变动、检查是否引入新的机器、工装夹具等161G01F4向下阶跃检查标准是否变动、检查工人状态是否突然变化161G01F5周期模式检查系统环境,如:维修周期、温度变化、季节变化等

4 实例验证

某电梯零部件企业是典型的客户定制型多品种小批量生产模式的制造企业。目前在企业应用方面,该企业按照数字化工厂的要求,从网络的架构、MES和ERP等平台的搭建,到车间信息交互终端的部署已初步完成。本文基于上述的思想,以制动器生产线为原型,采用SQL server2008为后台支撑数据库,以Powerbuilder11.5和MatlabR2014a为平台在企业数字化工厂平台的基础上开发了动态过程在线质量控制系统。车间计划通过MES系统下达后,将相应批次的物料与二维码标签进行绑定并到达车间开始流转,工人和质检人员可通过设置在机床旁的车间终端设备上的条码扫描枪,完成生产任务的接受、报工、转移以及工序首检、巡检、终检数据的上传,为实现质量的动态控制提供了实时有效的质量数据源。系统的质量数据采集界面截图如图6所示。

图6 在线质量控制系统数据采集模块截图

表3 工序质量样本数据转化值

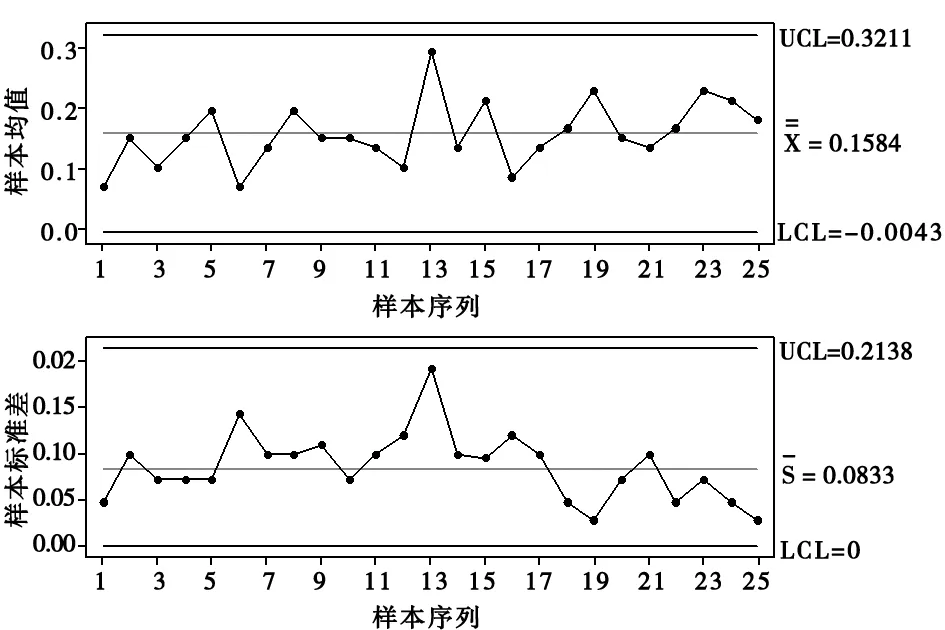

图7 质量样本数据转化值控制图

将控制图的质量特征数据作为输入向量输入已经训练好的TSFNN神经网络中,得到的网络输出为:

[0.0009 0.0342 0.0045 0.0164 0.9942 0.0021]

近似的相当于表1中的:[0 0 0 0 1 0] 即该控制图所对应的异常模式为向上阶跃模式,并且从控制图中可以看出,在第13点处确实出现了向上阶跃的异常现象,与诊断结果相符。最后调用质量在线调整专家系统,对照系统中该道工序的异常因素诊断库,分析得出针对性的工序调整措施:检查标准是否变动;检查是否引入新的机器、工装夹具等。工序动态过程在线质量控制系统如图8所示。

图8 工序动态过程在线质量控制系统截图

通过上述的质量数据采集—分析—诊断—调整操作,实现了工序质量动态过程在线质量控制,达到了预期的目的。

5 结论