发动机连杆双面镗孔专用机床设计*

2018-12-05李欣星肖铁忠

李欣星 ,黄 娟 ,肖铁忠,罗 静

(1.四川工程职业技术学院 四川省装备制造业机器人应用技术工程实验室,四川 德阳 618000;2.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054)

0 引言

发动机是汽车的心脏,是汽车的动力之源,其结构复杂,且各项性能要求高[1-2]。连杆是发动机的重要部件之一,其作用是将活塞的往复直线运动转换为曲轴的旋转运动[3-4]。随着汽车工业的不断发展,对发动机性能要求越来越高,促使连杆生产技术也在提高,主要体现在连杆尺寸公差、形位公差以及机械性能要求的提高[5]。虽然国内的连杆产量已经能满足本土市场需求,但国产连杆的质量以及加工效率却远没达到令人满意程度,使得精密连杆仍需要进口[6-7]。某企业现有某型号连杆需要大量生产,但企业现有设备需多次装夹及换刀,无法保证生产效率及加工精度要求,需重新设计工艺及装备,满足企业生产需要。针对上述问题,本文提出了一次装夹、双工位、多工件粗、精复合加工的全新工艺方案,并设计了机床结构,通过实验证明,新工艺及装备既满足了大批量生产的效率要求,又保证了产品的精度及合格率要求。

1 连杆大小头孔工艺方案设计

1.1 加工技术要求

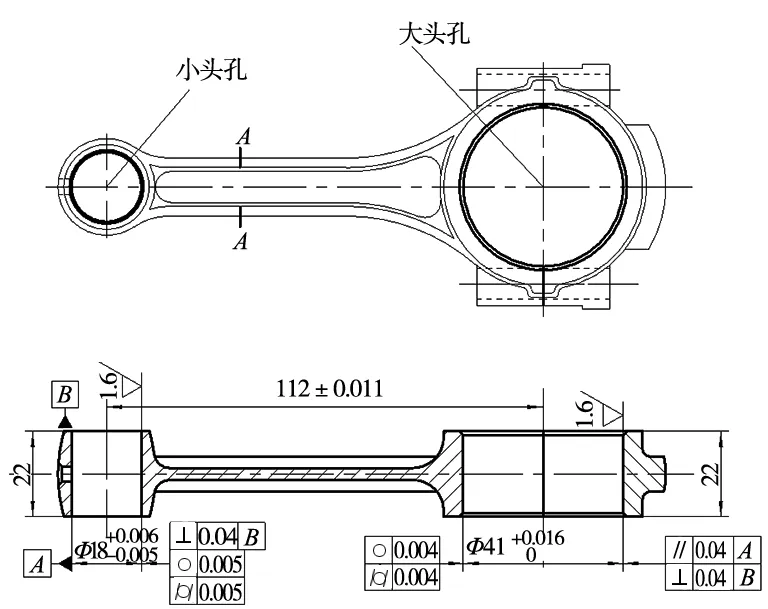

连杆大小头孔精加工精度要求如图1所示,主要精度要求总结如下:

(2)小头孔的圆柱度与圆度均为0.005mm,大头孔的圆柱度与圆度均为0.004mm,大、小头孔中心线的平行度为0.04mm,大、小头孔中心线相对于连杆侧面的垂直度为0.04mm;

(3)大、小头孔中心线的尺寸精度为112±0.011mm;

(4)大、小头孔的表面粗糙度Ra=1.6μm。

图1 连杆精镗加工精度要求示意图

1.2 工艺方案的确定

1.2.1 工艺的选择

针对此连杆,企业提出的年生产纲领是40万件,产品合格率为99.9%以上,由于大、小头孔加工工序的精度要求均较高,小头孔为IT7,大头孔为IT6,加工时一般采用以下两种方案:第一种是选择高精度加工中心,第二种是针对此工序设计专用机床。

采用第一种方案时,其优点是可以直接采用现有加工中心对其进行加工,加工精度高,但是缺点也较为明显,主要体现为只能单轴单工位加工,粗、精加工工序需分离,加工效率低,成本高,完全无法满足36万件/年大批量生产的要求,故本工序不选择加工中心;采用第二种方案即设计专用机床,其特点是可以将粗、精加工集中在一台机床上,专用性强,加工精度及自动化程度高,从长期来讲加工成本较低,生产效率高,适合高精度、大批量生产。综上,本文选择设计专用工艺及装备完成大小头孔的粗精加工。

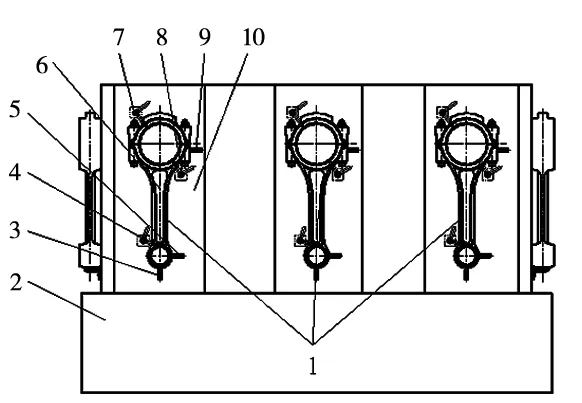

1.2.2 工艺设计

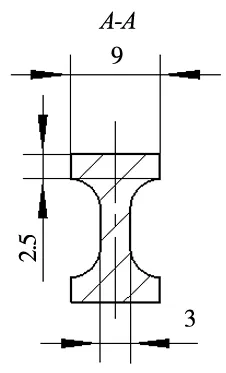

连杆大小头孔加工是连杆最重要的工序,连杆大小头孔的尺寸精度、形位精度及表面粗糙度要求均较高,采用专用机床对其进行粗、精加工。通过分析认为,如果采用单工位单工件将粗精加工分开,主要存在如下缺点:一是需要两次装夹,会提高废品率及降低加工精度;二是需要设计两台专用机床,增加前期设备投入,提高生产成本;三是单工位单工件生产效率较低,无法满足生产效率要求。故本文采用工序集中原则,将粗精加工工序集中在一台机床上,同时,为有效提升生产效率,每个工位设置3个工件,具体的方案如图2所示。具体工艺过程是:循环加工时,在机床前端处装夹3副连杆毛坯(连杆1),启动机床,连杆1由圆形数控转台顺时针(图2俯视图,下同)旋转90°至左端,对连杆大小头孔进行粗镗加工,同时在前端处装夹第2套3副连杆(连杆2),完成后圆形数控转台再顺时针旋转90°,直至机床夹具上装满工件,在机床的左端与右端同时完成连杆的粗、精加工,同时在前端处卸下完成粗精加工的连杆,并装夹毛坯,如此循环往复对工件进行加工。

(a)主视图

(b)俯视图

2 专用机床结构设计

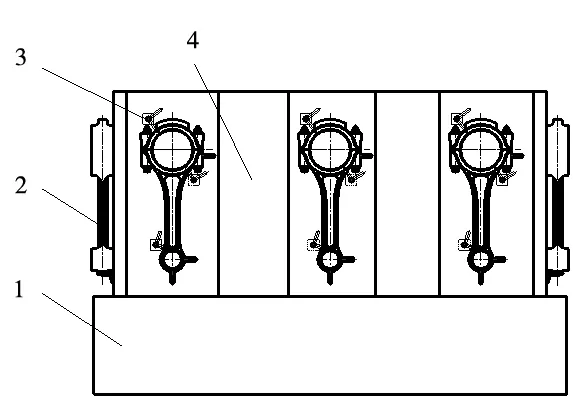

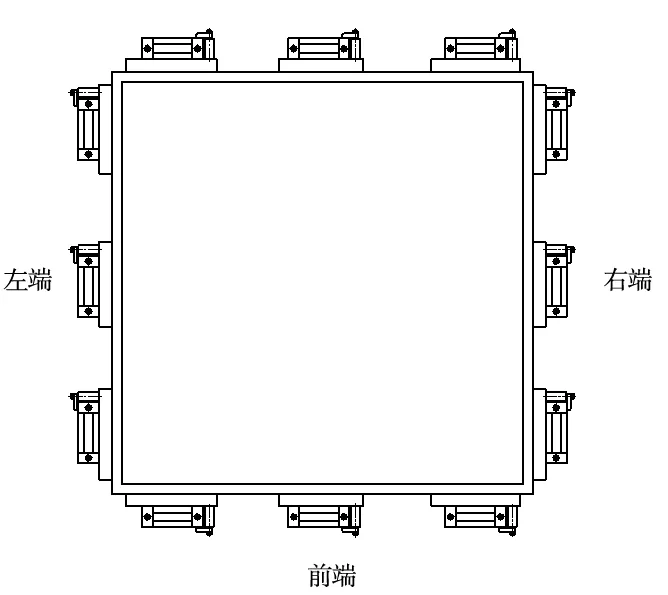

2.1 机床布局

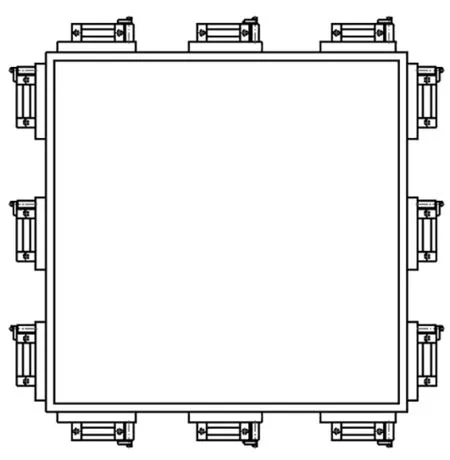

通过对工件工艺方法、精度要求及机床运动、自动化程度及生产效率等的分析[8-9],确定了如图3所示的布局方案。由图3可知,机床主要由床身、数控滑台、圆形数控转台、专用夹具、主轴箱、专用刀具、主轴电机、控制系统、冷却系统、机床整体防护等组成。床身的左右端各设置一个数控滑台,数控滑台由两个伺服电机分别驱动,构成专用机床的进给运动和快移运动系统;在数控滑台上端各设置一个专用主轴箱,主轴箱由变频电机驱动,左端主轴箱设置连杆大小头孔粗镗刀具,右端主轴箱设置连杆大小头孔精镗刀具,构成机床的主运动系统;在床身的中间设置圆形数控转台,其上设置专用夹具,夹具可以同时装夹12副连杆;另外机床设置有冷却系统、控制系统及整体防护等。

1.床身 2、19.伺服电机 3、17.数控滑台 4、16.主轴箱 5.同步带 6、15.主轴电机 7.连杆大头孔粗镗刀具 8.连杆小头孔粗镗刀具 9.圆形数控转台 10.夹具体 11.夹紧机构 12.数控面板 13.连 杆大头孔精镗刀具 14.连杆小头孔精镗刀具 18.防护罩图3 专用机床结构示意图

2.2 机床工作循环

人工在专用机床(如图3所示)前端装夹工件,启动自动加工程序,两主轴电机启动,分别带动两个主轴旋转,两数控滑台在伺服电机的驱动下使主轴箱快移至工进位置,然后工进,分别完成工件的粗、精加工,然后主轴箱快退至起始位置,圆形数控转台旋转90°,专用夹具前端夹紧机构松开,人工卸下加工好的工件并装夹新工件,夹紧机构自动夹紧后再次启动自动加工程序,完成工件的粗、精加工,退刀,人工下料并再次上料,如此循环往复,对工件进行粗、精加工。

2.3 机床关键零部件设计

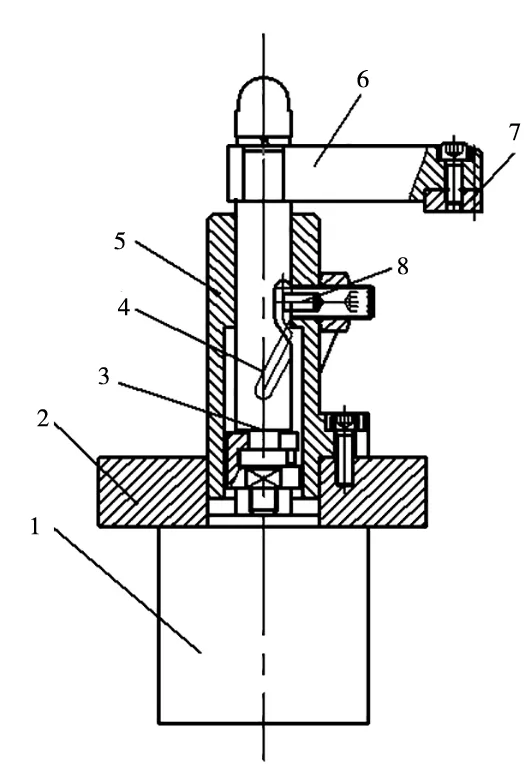

2.3.1 专用夹具设计

工件加工时,姿态如图4(主视图)所示,大头孔在上,小头孔在下,由开有两孔的定位平板及3个合理分布(如图4主视图)的导向定位机构对工件进行完全定位,限制工件的6个自由度;同时,为保证加工过程中正确的定位位置不变,每个工件设置3个夹紧机构(如图5所示),夹紧机构由气缸1、回转导杆3、回转导向套5、压板6及橡胶压头7、圆柱导向销8等组成。气缸向上运动时,推动回转导杆在回转导向套内向上运动的同时,在螺旋槽及圆柱导向销的作用下按需要左/右旋转,松开工件,方便工件定位装夹及人工下料;工件正确定位后,气缸向下运动,回转导向杆向下运动并按需要左/右旋转对工件进行夹紧,保证加工过程中工件的正确定位位置固定不变,顺利正确的完成大小头孔的精加工。

主视图

1、6.工件 2.夹具底座 3、5、9.导向定位机构 4、7、8.夹紧机构 10.定位平板

图4专用夹具结构

1.气缸 2.夹具体 3.回转导杆 4.螺旋槽 5.回转导向套 6.压板 7.橡胶压头 8.圆柱 导向销图5 夹紧机构

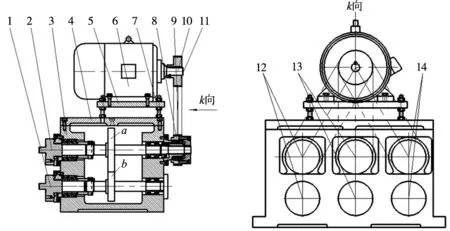

2.3.2 专用主轴箱设计

本机专用主轴箱采用6主轴结构,以保证机床在循环加工时,单个主轴箱有6个主轴同时带动6把刀具旋转,完成对应工位上3个工件大小头孔的粗/精镗加工。设计的双主轴箱结构如图6所示,由图6知,主轴箱部件由主轴,传动机构,变频电机,箱体,调节机构等组成;大头孔刀具主轴由电机轴通过同步带直接驱动,同步带的松紧程度通过调节螺杆确定;小头孔刀具主轴由其上的大头孔主轴通过齿轮a,b驱动;通过改变变频电机的频率可以达到控制主轴转速的目的;更换主轴前端的刀具及改变切削参数即可实现粗、精镗孔的目的。

(a)主视图 (b)向视图

1.小头镗孔主轴 2.大头镗孔主轴 3.主轴箱体 4.箱盖 5.电机 支撑板 6.变频电机 7.调节螺杆 8.主轴带轮 9.同步带 10.电 机轴 11.电机轴带轮 12、13、14.主轴a、b.齿轮

图6主轴箱结构图

3 结束语

(1)根据实际生产需要,采用工序集中原则,提出了一次装夹、双工位、6工件粗、精复合加工的工艺方案;

(2)根据工艺方案确定了专用机床中间设置夹具、前端上下料、左端粗镗、右端 精镗的整体布局方案;

(3)实验表明:单台设备年生产纲领为50万件左右,合格率由80%提升至99.9%,尺寸及形位精度均达到或超过设计要求。