基于变密度法的发动机支架性能优化

2018-12-05李德玺史云鹏

林 瑞,匡 兵,周 峰,李德玺,史云鹏

( 桂林电子科技大学 机电工程学院,广西 桂林 541004 )

0 引言

发动机支架又称动力总成悬置支架,是汽车底盘重要构件之一。其可靠地连接发动机( 或变速器) 与车身( 或副车架) ,传递各种行驶工况下作用在动力总成上的力和力矩,有效地隔离动力总成工作过程中产生的各种振动和冲击,因而动力总成的悬置支架设计属于典型的多目标优化问题[1]。黄庆等以结构的加权柔度最小为目标,模态、应力和体积为约束条件,进行了动力总成悬置支架的多工况拓扑优化,有效地改善了结构性能[2]。潘孝勇等针对路试中失效的悬置支架开裂问题,通过拓扑优化方法对其进行了优化分析和改进[3]。吕兆平等在悬置系统动力学仿真分析的基础上,对悬置支架进行结构拓扑优化[4]。朱剑峰等在多工况下以加权柔度最小化和频率最大化为目标,对支架结构进行多目标拓扑优化,为其研发设计提供了新的思路[5]。朱福康等结合工程实际问题,运用拓扑优化技术对直角坐标机器人悬臂结构进行了性能优化[6]。仅凭借工程经验对动力总成悬置结构设计,很难使结构满足悬置的静动态性能要求。而在发动机支架的结构概念设计阶段,结合拓扑优化方法进行设计,能够优化出符合性能要求的产品材料分布,减少样件生产和试验的次数,从而缩短产品的研发周期。

本文以某汽车研发阶段的发动机支架为分析对象,针对其容易发生断裂的问题,进行结构拓扑优化,以得到性能更好、易于加工、质量不变的结构模型。通过建立动力总成悬置系统力学模型计算其扭转和紧急制动等典型工况载荷,并利用HyperWorks软件[7]对其进行有限元分析。然后基于变密度法[8],根据各个工况下的薄弱部位,对其进行多工况拓扑优化分析和设计,从而改变零件的材料布局,实现发动机支架的性能优化设计,并给出了优化前后支架的对比结果。

1 原发动机支架性能分析

1.1 悬置系统工况分析

为了研究动力总成悬置系统的受力情况,需建立其力学模型和数学模型。其力学模型如图1 所示,其中Z正向为车前进方向,X正向为副驾驶员位置指向驾驶员方向,Y正向为垂直地面向上。

图1 动力总成悬置系统的力学模型

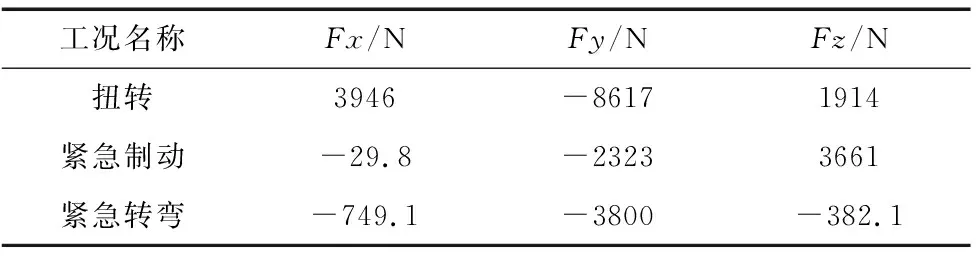

为获取动力总成在各支架弹性中心点的载荷,在Motion View 建立汽车动力总成系统动力学模型,并综合考虑发动机和变速器动力总成的质量、质心位置、转动惯量,以及前支架、后支架和支架橡胶衬套的刚度曲线等因素,通过ADAMS求解器求解多体动力学模型。最后考虑多种工况对悬置结构的影响,采用GM动力总成悬置系统载荷计算方法,输出右悬置支架弹性中心点的扭转、紧急制动和紧急转弯三种典型工况的载荷如表1所列。

表1 发动机支架三种典型工况载荷

1.2 发动机支架的有限元建模

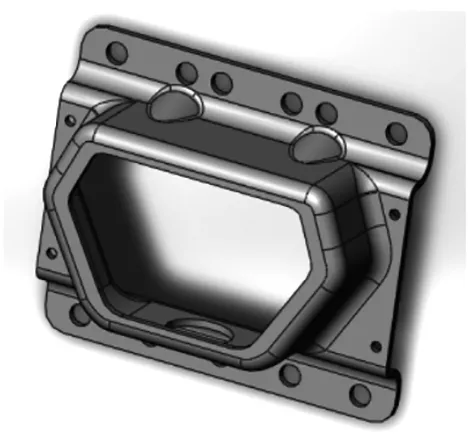

模型源于某汽车公司的发动机悬置支架,其主要参数为长度250mm;宽度210mm;高度28mm;厚度5mm。材料为45号钢,弹性模量为210GPa,泊松比为0.3,密度为7.9×103kg/m3,屈服极限为355MPa,抗拉强度为600MPa。采用三维软件SolidWorks绘制发动机支架的CAD模型,并将其通用格式导入HyperWorks13.0软件进行有限元建模。划分的四面体单元数为29783,节点数为10330,如图2所示。

图2 发动机支架有限元模型

发动机支架材料为45号钢,在参数面板中选择材料属性为MAT1,这种材料属性表示给定材料为线性、各向同性材料,且材料不受温度的影响[9]。其发动机与发动机支架的连接方式为柔性连接,即由RBE3确定。由于发动机支架与车架的连接位置特殊,发动机支架仅通过八个螺栓与车架刚性连接,即由RBE2确定发动机支架的全位移约束。

1.3 发动机支架工况性能分析

1.3.1 强度性能分析

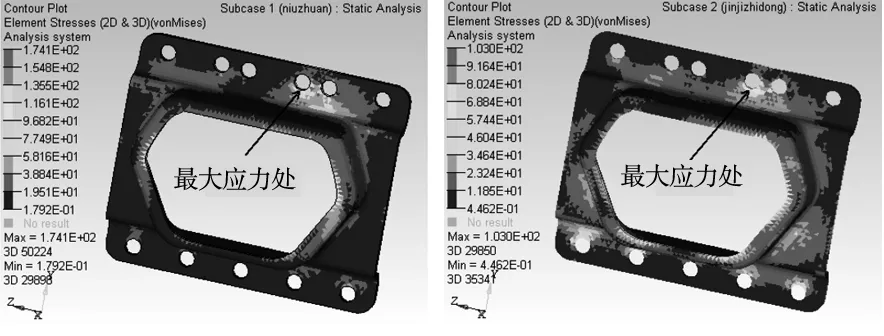

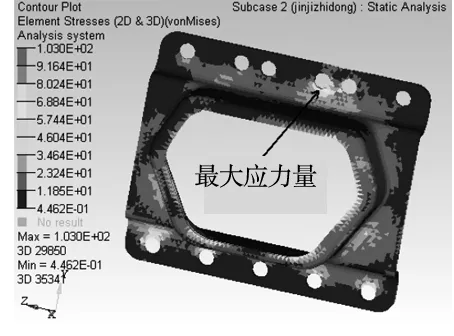

通过OptiStruct中的Analysis分析得到发动机支架的扭转、紧急制动和紧急转弯工况的应力云图如图3所示。

(a)扭转工况 (b)紧急制动工况

(c)紧急转弯工况

由图3可知,发动机支架的扭转、紧急制动和紧急转弯工况的最大应力为174.1MPa、103MPa和40MPa,主要出现在零件右上方的螺栓连接处和凸台的右边边缘。但是由云图可以看出,高应力的出现只有面积很小的一部分,这主要是由发动机支架上边缘螺栓的约束不均匀所导致的结果。其材料的屈服极限为355MPa,由174.1MPa<355/2≈178MPa(设安全系数为2),可知零件的使用是安全的。但是发动机在强振动等复杂工况下,往往需要更高的安全系数,对发动机支架的抗断裂性和耐用性提出了更高的要求,这也是其容易断裂的主要原因。故对发动机支架强度和刚度的进一步改善是有一定工程价值的。

1.3.2 刚度性能分析

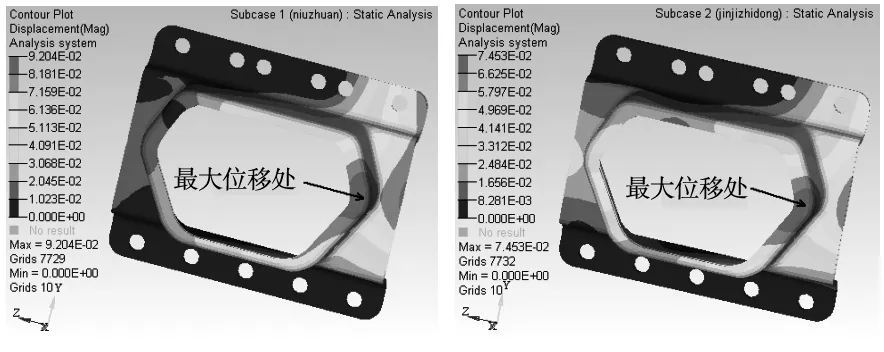

求解发动机支架的扭转、紧急制动和紧急转弯工况的位移云图如图4所示。

(a)扭转工况 (b)紧急制动工况

(c)紧急转弯工况

由图4可知,发动机支架的扭转、紧急制动和紧急转弯工况的最大位移为0.092mm、0.0745mm和0.0186mm,主要出现在零件的最右边中心部位和零件凸台的最右边。支架所产生的最大变形很小,不会对传递发动机的载荷带来明显的精度问题,是可安全使用的。但是如果能在保持支架的质量不变,通过改变支架构型,从而减少变形,提高刚度性能也是有必要的。

2 发动机支架拓扑优化

2.1 发动机支架拓扑优化数学模型

拓扑优化是以材料分布为优化对象,将区域离散成若干个有限单元,在给定的目标和约束条件下,对均匀分布材料的设计空间,反复进行材料分布的计算,并根据删除策略找到材料的最佳分布方案[10]。发动机支架属于连续变量结构,本文选用拓扑优化中的变密度法进行拓扑化,其材料插值模型如下:

(1)

式中,E为单元的弹性模量,E1为实体材料的弹性模量,p为材料的惩罚因子,xi为第i个单元的相对密度。即通过惩罚因子p对材料的中间密度值xi进行调整,使密度趋向于0或1,从而改变单元的弹性模量E,进而改变材料的刚度矩阵K,最终实现材料的分配和传力路径的规划。

以发动机支架的单元相对密度为设计变量,质量分数为约束条件,加权柔顺度最小为目标函数,建立如下发动机支架的多工况拓扑优化数学模型:

find:x={x1,x2,...,xN}T

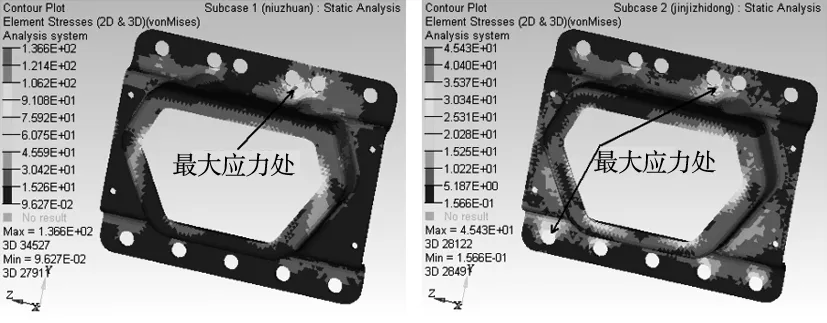

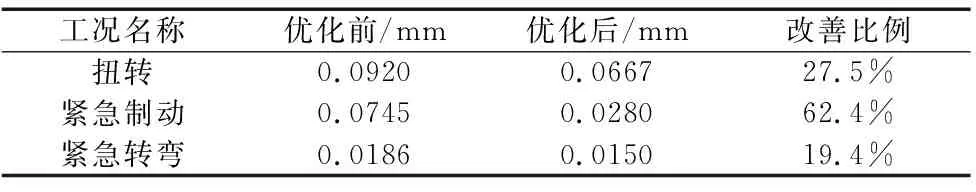

0 (2) 式中,x为设计变量向量,C为平均柔顺度(mean compliance),m为工况总数,ωk为第k个载荷工况的权重系数,K和u分别为结构的整体刚度矩阵和位移向量。M*为结构的质量约束限,vi为每个单元的体积,N为设计区域的单元总数。根据原支架三种工况的最大应力影响程度,取扭转、紧急制动和紧急转弯工况的权重系数分别为0.5、0.3和0.2。 由图3的应力云图可知,高应力区域是结构的薄弱部分,为重要区域,而低应力区域对承担载荷的传递贡献较小,为非重要区域。非重要区域的材料没有得到充分利用,如果去掉该区域材料,对整个结构的应力影响较小,同时还可以减轻结构质量。由于原始模型可优化区域较小,在原始模型上优化,可能得不到最优解。本文在不改变发动机支架安装等功能下,对可设计区域进行填充以及部分扩大,如图5所示。 图5 发动机支架拓扑优化模型 在HyperMesh中设置响应变量,约束条件以及目标函数,使用OptiStruct进行拓扑优化,最后使用HyperView查看优化结果。在设定迭代误差收敛值为0.001时,优化模型的迭代过程如图6所示。 图6 拓扑优化目标函数迭代过程 可以看出,随着迭代次数的增加,优化目标值不断趋于稳定,迭代至第10步时,结构的优化基本稳定,迭代至24步满足收敛精度,迭代结束。取密度阀值为0.5的优化结果如图7所示。可以看出,结构的材料主要分布在支架的上端,以及支架下端的两侧,下端中部没有分布材料的区域对力的传递贡献不大。 图7 发动机支架拓扑优化结果 根据拓扑优化结果,在保持与原支架质量不变的条件下,对结构材料重新布局。使零件设计域的凸台上端开口向两端稍微拓展,以映射力的最佳传递路径,并在设计域的上方添加两块加强筋,以降低支架上端螺栓连接处应力集中的程度;在受应力较小的设计域设计一个圆孔,以减少材料;考虑工艺和装配问题,在零件的正面开四个小孔,设计的两块加强筋与零件本身同一体,得到优化后的设计模型如图8所示。 图8 发动机支架重构模型 优化后发动机支架的扭转、紧急制动和紧急转弯工况的应力云图如图9所示。 由图3和图9的应力云图可知,优化后三种工况的高应力值区域分布较优化前的分散,其中紧急制动工况的最大应力不仅出现在支架上端螺栓处,还出现在下端螺栓等处,一定程度地改善了结构应力集中的现象。其最大应力值如表2所列。 表2 优化前后发动机支架三种工况的最大应力 (a)扭转工况 (b)紧急制动工况 (c)紧急转弯工况 优化后发动机支架三种工况的最大应力值都有明显的改善,扭转工况的最大应力值从174.1MPa降低到136.6MPa,改善了21.5%;紧急制动工况从103MPa降低到45.4MPa,改善了55.9%;紧急转弯工况从40MPa降低到32.2MPa,改善了19.5%。说明重构的发动机支架有效的提高了其抗断裂的能力。 优化后发动机支架的扭转、紧急制动和紧急转弯工况的位移云图如图10所示。与图4相比,优化后三种工况的最大位移区域分布的面积更大,一定程度分散了局部的变形,从而提高其抵抗变形的能力。其最大位移值如表3所列。 (a)扭转工况 (b)紧急制动工况 (c)紧急转弯工况 工况名称优化前/mm优化后/mm改善比例扭转0.09200.066727.5%紧急制动0.07450.028062.4%紧急转弯0.01860.015019.4% 优化后发动机支架三种工况的最大位移都有明显的改善,扭转工况的最大位移值从0.092mm降低到0.0667mm,改善了27.5%;紧急制动工况从0.0745mm降低到0.028mm,改善了62.4%;紧急转弯工况从0.0186mm降低到0.015mm,改善了19.4%。结果表明,重构发动机支架的刚度得到了有效的提高。 优化前后发动机支架的前4阶模态值如表4所列。优化后发动机支架的1阶固有频率由优化前的862Hz变为897 Hz,提高了4.1%。而支架对动力总成NVH性能影响最大的为其1阶模态,由发动机最大激励频率值为500Hz[11]可知,优化后的支架能减少与发动机共振的可能。其相应振型如图11所示。 表4 优化前后发动机支架前4阶模态振型及频率 (a)优化前 (b)优化后图11 优化前后发动机支架1阶模态振型 (1)采用变密度法对发动机支架进行了多工况的拓扑优化和有限元分析。建立了发动机动力总成系统的动力学模型,计算获取了三种典型工况的悬置载荷。并采用有限元法对发动机支架进行强度和刚度性能分析,根据支架机械性能薄弱部位,建立了发动机支架的多工况拓扑优化模型。 (2)在保持与原支架质量不变的条件下,根据拓扑优化结果和工艺要求对其进行了重构。优化前后发动机支架的对比结果表明,在扭转、紧急制动和紧急转弯工况下的强度分别增加了21.5%、55.9%和19.5%,刚度分别增加27.5%、62.4%和19.4%,有效的改善了发动机支架的力学性能。支架的1阶固有频率提高了4.1%,减小了与发动机产生共振的可能。实现了在保持支架质量不变的条件下改善其强度、刚度和模态的设计,为发动机支架的设计提供了改进依据和参考。2.2 发动机支架拓扑优化设计

3 优化前后发动机支架对比分析

3.1 强度对比分析

3.2 刚度对比分析

3.3 模态对比分析

4 结束语