激光焦点控制磁力驱动器轨迹跟踪特性实验分析*

2018-12-05吴利平徐方超孙兴伟

孙 凤, 周 雪,佟 玲,吴利平,张 琪,徐方超,孙兴伟

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

激光切割是现代制造业常用的加工方法。随着制造业往高精尖方向发展,提高激光切割质量和效率的研究较为广泛[1-4]。

张屹等[5]分析了CO2激光切割中的焦数比等因素,并通过试验验证了在一定条件下,可以提高切割精度。陈继民等[6]将人工神经网络技术应用到激光切割中,建立了工艺参数的智能选择系统,通过试验验证了该系统可以提高设备的三维切割。汤漾平等[7]研究了激光切割焦点的位置控制,利用PID控制方案,对坡度变化的工件的跟踪特性进行控制,结果满足工程要求。佟明等[8]通过对板材切割的不同的激光切割参数进行研究,总结出了Q235低碳钢板的最优切割参数。提高了切割Q235板材的切割效率和切口质量。洪蕾等[9]对工件底部的流场进行了有限元分析,并用试验证明了旋转气流主动控制情况下,可以在切割硅钢时,获得光滑的精细切口。但以上的研究都有一定的局限性,应用范围较窄。

王扬等[10-11]提出一种可以减小热影响区和熔融物的激光切割技术。该技术提高了效率和切口质量,可以应用在复杂表面加工、盲孔加工等的加工。但该技术较为复杂,应用起来较为困难。F Quintero等[12]通过实验证明了改变激光中轴与辅助气体中轴的角度,可以在一定程度上提高切割质量和效率。并且这种切割方式较为简单,应用范围较为广泛。但这种变角度切割由于切割头和辅助气体分离,会导致在加工的各个进给方向上的切割质量和切割效率不同,同时激光束处没有一定的气体压力,可能导致熔渣飞溅、污染镜头的问题,进而严重影响切割质量和效率。

为了解决这种切割不一致和污染镜头所带来的影响。本课题组提出一种非同轴切割,即在同一个激光切割头中,将辅助气体中轴线与激光束中轴线分离,进行切割。这种切割方式需要一种高速、高精度、抗干扰能力强、结构紧凑的驱动器来控制聚焦透镜的位置,以实现激光束与辅助气体喷嘴的相对位置关系。传统的机械传动式驱动器结构复杂,响应慢,质量大,惯性大[13-14]。而利用磁力的驱动器由于磁力的特点,可以实现结构紧凑,响应快速,质量轻等特点[15-16]。基于上述分析,本课题组设计了一种激光焦点控制磁力驱动器的结构[17-18],该驱动器采用3对差动电磁铁分别实现X、Y方向平动,以及C轴转动,利用均布的3对永磁体组成的磁弹簧实现自复位。由于驱动器理论上可以放置于激光切割头内,因此可以解决上述非同轴切割时气管易缠绕和各个方向切割不一致等问题。然后根据实验中位移信号出现的不平滑点的问题,通过实验对比分析了有磁环和无磁环的系统轨迹跟踪特性。

1 激光焦点磁力驱动微动平台

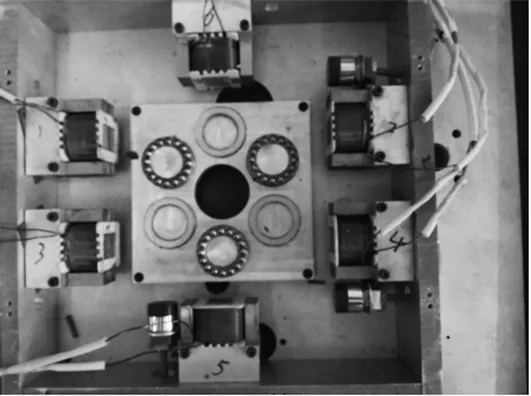

图1为激光焦点磁力驱动器的结构图,该驱动器主要由驱动机构、自复位机构、支撑机构以及检测机构组成。驱动机构由3对差动电磁铁、坡莫合金、移动板、机座等构成;自复位机构由3对永磁体构成的磁弹簧组成,其中每1对永磁体由轴向磁化,同极相对的1个环形永磁体和1个柱形永磁体构成;支撑机构由去掉端盖的推力球轴承、机座、移动板等组成;检测机构由电涡流位移传感器、检测块等组成。

(a) 无移动板结构图

(b) 整体结构图图1 驱动器结构图

该驱动器在工作时,由3对差动电磁铁提供驱动力,由磁弹簧提供回复力,由电涡流位移传感器进行位置检测,在XY平面内可以实现X、Y方向的平动和绕Z轴的转动。

2 系统动力学模型的建立

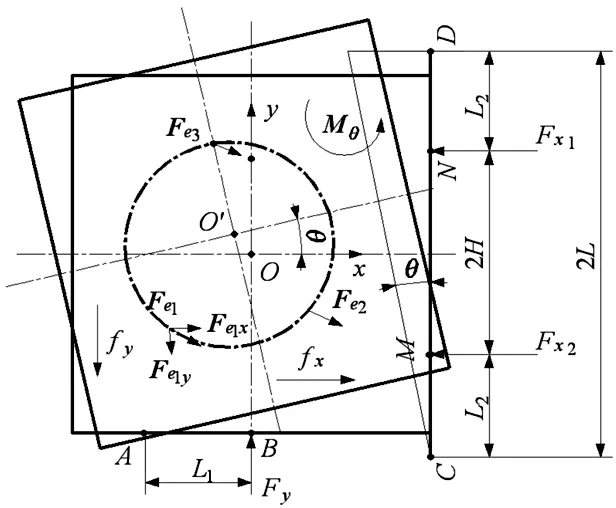

图2为驱动器的受力分析图,根据系统的结构,取平衡位置时的驱动器质心O为坐标原点,坐标为(x,y)。当驱动器移动板运动时,驱动力Fx1,Fx2,Fy;回复力Fe1(可分解为Fe1x和Fe1y),Fe2和Fe3;摩擦阻力fx,fy,摩擦力矩Mθ等合力使驱动器在新的位置平衡,移动到O′。此时驱动器移动板沿X方向的位移为x,沿Y方向的位移为y,沿Z轴转动的角度为θ。

图2 系统受力分析图

由受力分析可知,由于3对永磁体产生的力相同,因此统一用Fe表示永磁体产生的回复力,激光焦点控制系统的动力学方程为:

(1)

式中,m为微动平台动子部分质量,Fx1、Fx2、Fy分别为X方向两对和Y方向一对差动电磁铁的电磁合力;Fex、Fey分别为单个永磁体X方向和Y方向产生的永磁回复分力;MFe为单个永磁体产生的永磁回复力矩;H为绕Z轴转动时,X方向作用力到中心轴线的距离;fx、fy、Mθ分别为各个方向的摩擦阻力和摩擦力矩。

由于电磁铁是一种非线性元件,并且驱动器的运动范围较小,为了不增加控制器的复杂性,采用差动布置的结构,可以在工作点进行线性化处理。处理后的差动电磁铁驱动力为[19]:

FΔ=kxΔ+kiiΔ;(Δ=x1,x2,y)

(2)

式中,kx为系统的位移刚度系数,kx=4kmi02/d03,其中km=μ0N2A/(2δ)2,N为电磁铁线圈匝数,δ为磁路磁阻系数,A为E型铁芯中磁路的横截面积,i0为电磁铁线圈的偏置电流,d0为电磁铁与坡莫合金初始气隙,μ0为磁导率;ki为系统的电流刚度系数,ki=4kmi0/d02;Δ为位移变化量;当系统的静态工作点确定后,kx和ki为常数。

由永磁体的特点,利用虚位移法和基尔霍夫定律,对驱动器的回复力进行求解,并在工作点进行线性化处理,得到回复力的数学模型为:

Fe(e)=kee

(3)

式中,ke为环形永磁体的回复力系数。

将式(2)、式(3)带入式(1),得到系统动力学方程:

(4)

由式(4),选取合适的状态量、控制量和输出量,建立系统状态空间矩阵。设状态量X,控制量U,输出量Y分别为:

根据本系统的动力学方程建立本系统的状态空间方程:

(5)

则系统的动力学方程可表示为:

(6)

对式(6)进行求解,可得:

其中,

3 轨迹跟踪实验

3.1 控制系统的建立

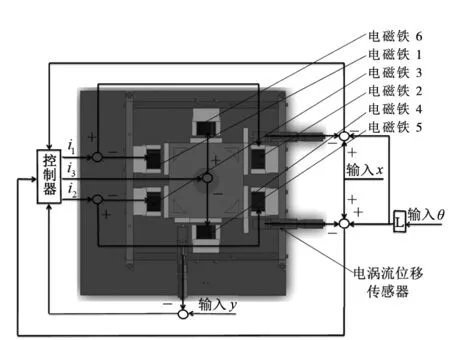

驱动器的整体控制框图如图3所示,电磁铁1,2构成差动电磁铁组(1);电磁铁3,4构成差动电磁铁组(2);电磁铁5,6构成差动电磁铁组(3);电磁铁组1,2一起控制X方向的转动和X方向的平动;电磁铁组3控制Y方向的平动。利用电涡流位移传感器对坡莫合金与电磁铁端面间的气隙进行位置测量,进行反馈,并通过PID控制器对每对电磁铁组合进行实时控制。

图3 系统控制结构图

图4为实验装置,以图1所示的驱动器为实验对象,利用dSPACE1104、电磁轴承功率放大器等设备进行驱动器轨迹跟踪实验。

图4 实验装置

3.2 轨迹跟踪实验

首先对有磁环的实验装置进行X方向正弦轨迹跟踪实验。实验条件如下:首先,给X方向2对差动电磁铁输入偏置电流1.2A,使实验平台在X方向上有电磁刚度,调整系统中的位置补偿,使得电涡流位移传感器检测的位置信号和系统中的设定值在数值上是相等的。

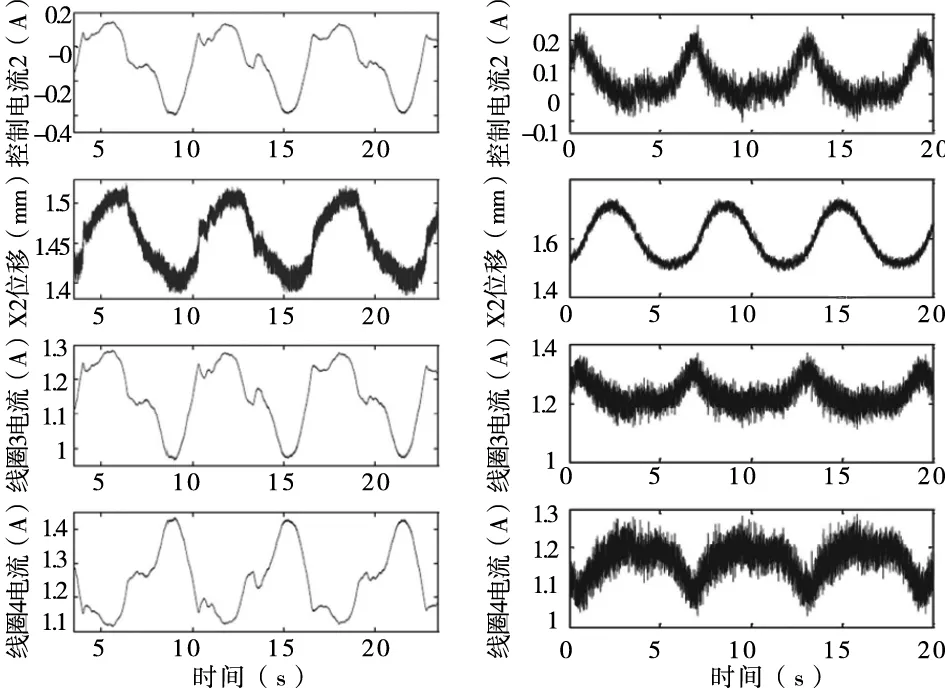

当系统稳定后,在X方向输入周期T=10s,振幅A=0.05mm的正弦信号。观察系统在平衡位置对信号的响应情况。由图5和图6可知,在X2的位置输出信号反复出现了不平滑点。分析原因可能是由于均布在同一圆周上的3组永磁体在装配过程中,很难安装的严格对称,因此在实验中可能会产生这样的影响。为了验证以上分析,同时考虑到加工周期和成本的因素,本文作者在原有实验台基础上,将驱动器的上顶盖的柱形永磁体去掉,进行重复实验。

图5中,左侧依次是有磁环时的控制电流1,X1输出信号,线圈1电流,线圈2电流;右侧依次是无磁环时的控制电流1,X1输出信号,线圈1电流,线圈2电流;图6中,左侧依次是有磁环时的控制电流2,X2输出信号,线圈3电流,线圈4电流;右侧依次是无磁环时的控制电流2,X2输出信号,线圈3电流,线圈4电流;

图5 X1向sin轨迹跟踪的输入与输出对比图

图6 X2向sin轨迹跟踪的输入与输出对比图

由图5可得,当输入X信号时,两组实验的控制电流1和控制电流2随之变化,并分别与线圈1、线圈2和线圈3、线圈4的电流进行运算,使得X1的位移信号按正弦规律变化。周期都为10s,振幅都为0.05mm,变化规律基本一致。由图6可知,当输入X信号时,在有磁环组的实验中, X2方向的轨迹跟踪中,X2输出位置信号在7s,13s,19s反复出现不平滑点,而无磁环组的实验中,X2的输出位置信号较为光滑。证明了上述分析的正确性。但是图6中,无磁环组的控制电流2,线圈3电流,线圈4电流在波峰、波谷位置周期性出现了尖点,分析原因是由于在实验中,没有磁环提供初始的位置刚度,当运动方向发生改变时,会出现突然变化的尖点。

通过图5和图6的对比分析,用实验较为客观的说明了图6中有磁环时,X2输出位移反复出现的不平滑点,是由于均布在同一圆上的3组永磁体安装不严格对称引起的。

4 结论

本文对激光焦点磁力驱动器进行了力学分析和动力学模型的建立,并实验分析了驱动器的轨迹跟踪特性,结果表明,轨迹跟踪在X2方向上出现周期性的不平滑点。为分析其原因,进行了驱动器无磁环条件下的轨迹跟踪对比实验。结果表明,无磁环时,轨迹跟踪特性较好,但电流在峰值处会出现不平滑尖点。综上对比实验分析可知,轨迹跟踪特性出现周期性不平滑点的原因是由于均布在同一圆上的3组永磁体安装不严格对称引起的。因此在激光焦点控制磁力驱动器的设计中,应充分考虑安装不对称时,对轨迹跟踪的影响,以得到更利于实际工况的驱动器。