三维扫描技术在新产品开发及过程质量控制中的应用

2018-12-05徐治新郑翠华何帅伟

徐治新,郑翠华,蒋 云,何帅伟

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

随着制造业的飞速发展,用户对铸件质量和精度要求越来越高,平台划线对圆弧弧度、不易支撑固定的零件、消失模白模、半轴内搭子等无法准确检测,影响铸件质量和尺寸精度;另外,随着新产品开发周期缩短,平台划线周期长,尺寸检测偏差大,不能真实反映产品实际状况,严重影响新产品开发进度。为了快速、准确检测铸件尺寸,加强产品质量控制,同时对现有的铸件和对应的模具、芯盒进行定期检测,避免因工装磨损造成批量铸件尺寸超差引起报废。我公司采用三维扫描技术,很好的解决了上述问题。

1 基本工作原理

通过使用三维激光扫描仪与工件非接触式扫描,采集大量的点云数据,采用分析软件将点云数据转化为三角化模型,用三角化模型与标准数模进行比对,生成铸件壁厚、外形对比数据,不需要2D图纸数据便可了解铸件尺寸检测结果。根据工件加工精度及装配要求,设置基准尺寸,出具标准色差图,从色差图可以一目了然看出工件与标准数模对应位置的尺寸关系[1],从而达到检查铸件产品是否符合图纸及加工装配要求,同时也可以检测芯盒或外模磨损状态,以达到对芯盒或外模进行必要的工艺补正,提供准确的工艺补正量。该设备精度为0.03mm,扫描尺寸精度高,完全能满足铸件检测要求。

2 提高新产品开发进度

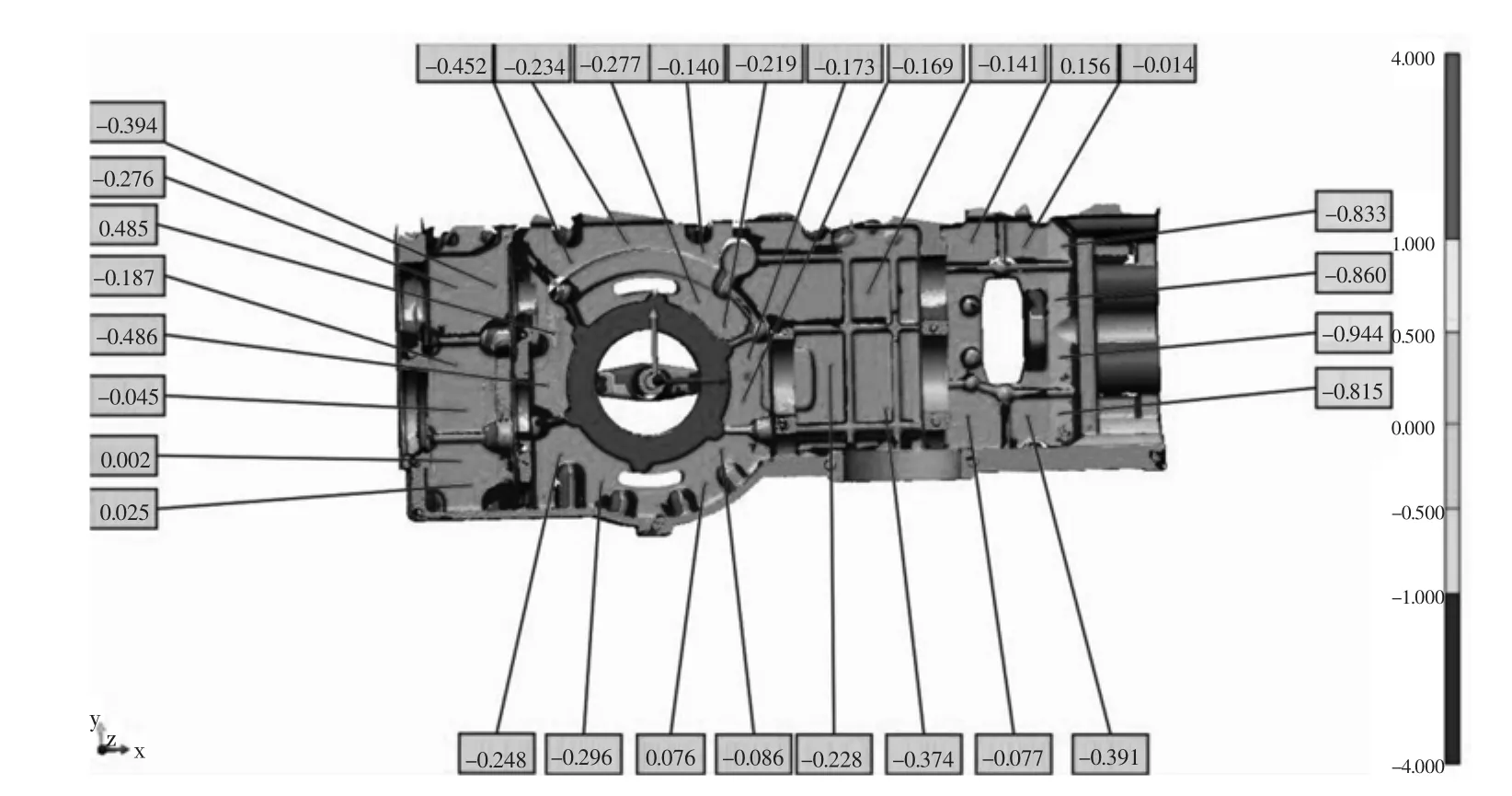

利用三维扫描可以对新产品的模具及芯盒进行扫描,将扫描结果转化为三角化模型并与产品标准三维进行比对,根据比对色差图,可以直观看出模具或芯盒设计、制作是否满足要求,提供准确的偏差值,直接对芯盒或模具进行修理,如图1所示。制作完成后的芯盒或模具可以直接调试生产,极大地提高了新产品开发进度。

从图1可以看出,各对应位置偏差值在色差图上显示直观,可以按偏差值对芯盒或外模进行工艺补正,缩短了调试时间及调试次数。

图1 4A缸体与标准数模比对后的色差图

3 加强过程质量控制

3.1 对生产用芯盒的监控

干式缸体水套芯尺寸平台划线无法检测,如何确定芯盒是否磨损、磨损量多少、芯盒是否需要修理,单纯靠定期解剖铸件对比检查,不仅周期长,而且造成铸件毛坯解剖后报废。采用三维扫描技术后,可以定期对制好的水套芯进行扫描,与标准数模进行比对,从对比色差图可以直观的看出在用芯盒状态,决定是否需要对芯盒进行修理,如图2所示。

从图2可以看出,对比色差图可以随时监控生产过程中芯盒磨损状态,视扫描结果,决定是否需要对芯盒进行修理或工艺补正。

3.2 对生产中使用的模具(型板)、工装、下芯卡具的监控

对模具、工装、下芯卡具定期检测是保证工序质量稳定的关键,原有的平台划线,对模具划线周期长,尺寸精度低、支撑不方便,而且在实际操作中存在较大的安全隐患。很多工装、下芯卡具、胎具平台划线无法实现。

现在使用三维扫描仪可以随时对在用的模具、工装、下芯卡具、胎具使用硬质测头进行探测,检查各相对应位置的尺寸,对应的位置关系是否满足生产需求、是否需要进行调整、各部位的工作状态是否正常等。保证生产用各类模具、工装、下芯卡具、胎具合格,减少因模具、工装、下芯卡具、胎具不合格造成的批量废品或不良品。

3.3 对过程产品变形量的监控

有些铸件毛坯,在其生产、存放及热处理各个环节,都可能会出现变形现象,以前对铸件毛坯变形量的控制只是在铸件毛坯入库前,使用检验平台,用塞尺进行检查,检验工作量大,且只能检查铸件毛坯变形量是否满足用户要求、是否具备发货条件,对铸件毛坯变形多少、变形位置、在哪个环节造成的变形无法检测,采用三维扫描,对不同过程的产品进行扫描比对,可以有效的控制铸件变形情况,如图3所示。

图2 6M5L缸体水套芯扫描对比色差图

如图3为供青岛四方的SRIK15-00-00-01蠕铁制动盘热处理前后变形量的检测,该铸件毛坯对变形量要求非常高,在热处理过程中,容易造成铸件变形,为此,对该零件在热处理环节进行对比扫描,以监控其变形情况。

图3 SRIK15-00-00-01蠕铁制动盘变形量检测

从扫描结果可以看出:青岛四方的SRIK15-0 0-00-01蠕铁制动盘热处理前后,铸件毛坯变形量符合工艺要求。对其他易变形产品:供陕齿离合器、柴油机各类油底壳等产品,都可以采用三维扫描的办法进行监控。根据扫描结果,确定发生变差的过程,可以有针对性的采取措施进行控制。

3.4 对消失模白模变形量的监控

由于消失模白模生产周期长,从预发泡、成型、白模组模、白模烘干,各个过程都会存在白模变形问题。以前根本没有有效的控制手段,只是严格控制各类工艺参数,如白模烘干温度、烘干时间、湿度控制,对白模存放时间与变形量之间的关系得不到有效的数据支撑。

利用三维扫描,对不同生产时间段的白模(相同的存放条件下)进行对比扫描,记录不同时间段变形量,依据铸件毛坯变形量工艺要求,可以有效控制白模存放时间,避免因白模存放超期造成报废。

3.5 完成平台划线无法实现检测的部分

从图4色差图可以看出,上箱面内腔尺寸整体基本符合设计要求,但局部位置尺寸超差,最大处小0.944mm,最小处小0.815mm,该位置影响整个铸件的壁厚,需要对外模进行工艺补正。

从图5可以看出,水道芯整体尺寸符合要求,对水道芯定期进行扫描,可以有效的控制铸件水道面壁厚尺寸。

3.6 铸件毛坯局部位置尺寸检测

使用三维扫描技术前,如果需要测量铸件毛坯某局部位置的尺寸,一般使用壁厚测量仪,只能测量壁厚仪可以伸、卡到的位置,很多位置壁厚仪根本无法检测。需要对铸件进行解剖,再使用卡尺测量剖切面尺寸。此种工作方法,不仅铸件解剖周期较长、尺寸测量精度低,而且解剖后的铸件必须报废,造成铸件废品损失,同时增加铸件解剖费用。

图4 消失模生产的MF704.38.101白模上箱面内腔扫描结果色差图

图5 6B3L020101缸体水道芯扫描对比色差图

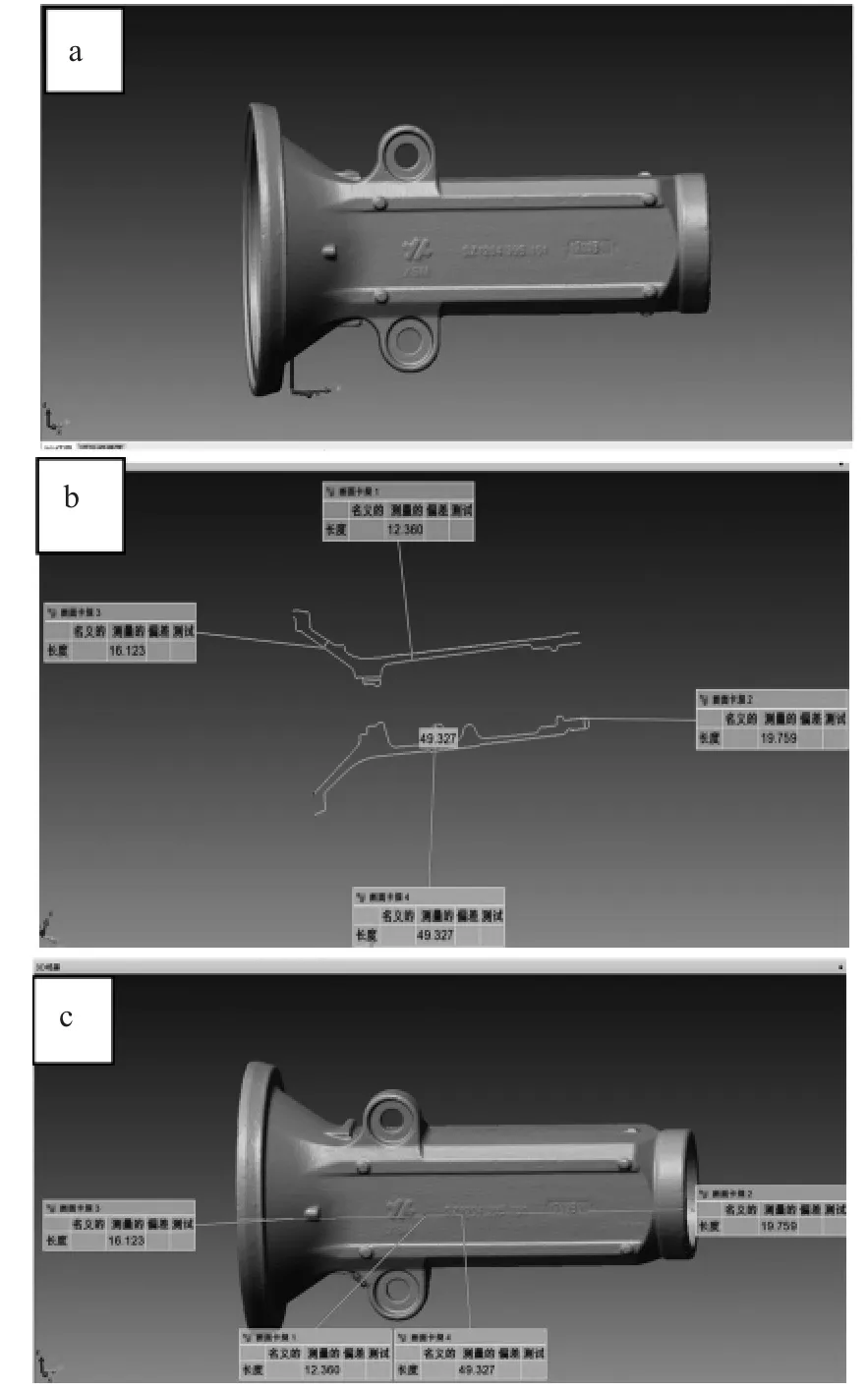

图6 三角化模型测量尺寸

使用三维扫描技术后,将扫描后的铸件转化为三角化模型,对需要测量尺寸的位置,直接在三角化模型上进行剖切,对剖切面直接测量尺寸,如图6所示。

该铸件测量完成后,只要尺寸合格,依然可以按合格件组织发货,任何壁厚仪无法测量的铸件均可用三维扫描剖切检测,节省解剖费用和铸件废品造成的浪费。

4 结论

(1)采用三维扫描技术,可以对新产品模具及芯盒进行扫描,提供准确的偏差值,有助于提高新产品开发的进度。

(2)采用三维扫描技术,可以对铸件、模具、芯盒定期进行检测,避免因工装磨损造成批量铸件尺寸超差引起报废。

(3)采用三维扫描技术,解决了砂芯,消失模白模、复杂曲面等无法整体检测的问题。

(4)采用三维扫描技术,可以对过程产品变形量定期进行监控,找出问题根源,便于改进。