南海西部油田井下除防垢工艺探索与实践

2018-12-04程利民梁玉凯李彦闯谢思宇宋吉锋

程利民,梁玉凯,李彦闯,谢思宇,宋吉锋

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

2009年1月至2017年12月底,南海西部油田总共发现近80井次存在结垢问题,其中结垢井数约占注水开发总井数的50%,结垢类型以硫酸钡锶垢和碳酸盐垢为主.结垢原因主要为地层水与注入水不配伍,同时还有热力学平衡状态遭到破坏及动力学条件发生改变等因素[1-4].

结垢给油井生产及修井、测试作业带来较大不利影响[5-6].井下机组结垢导致电泵频繁卡泵直至躺井,套管及井下工具结垢导致打捞及起管柱等作业难度增大,油管内结垢使得测试工具无法入井进行测试作业:结垢导致油井产液指数降低甚至停产,每天制约原油产量约600 m3.为了消除结垢影响,前期针对地层结垢问题,采取了在井下加装药剂管线,定期挤注药剂进入储层及向注水井加化学防垢剂,使其随注入水进入目的产层等措施;针对井下管柱及电泵机组结垢问题,进行了超声波物理防垢及机械刮管除垢,但效果均不够理想[7-8].为此,开展了多种除防垢工艺研究,并实施了4口井的化学除防垢作业.

1 地层除防垢工艺

1.1 化学螯合除垢剂

室内研究选取了3种除垢剂MC78,B1及CSD301,硫酸钡垢的除垢率与油藏温度、除垢剂质量浓度的变化关系如表1所示.

表1 3种除垢剂在不同条件下的除垢率

从表1可以看出:相同质量浓度下,同一种除垢剂溶液的除垢率随温度升高而增大;相同温度下,同一种除垢剂的除垢率随其质量浓度的增加呈现先增大后略微减小的趋势.由实验结果可知,CSD301除垢效果最好,其最优质量浓度为400 g/L.

为考察除垢剂CSD301对目标油田岩心的伤害程度,进行岩心驱替实验.实验结果如表2、表3所示.

表2 除垢后水相渗透率恢复率

表3 除垢后油相渗透率恢复率

从表2和表3可以看出,除垢剂对岩心伤害较小,储层保护效果良好,可以满足地层除垢作业要求.

1.2 挤注缓释防垢剂

实验选用地层水和注入水按体积比为1∶1配制的混合水,测定室内选出的3种防垢剂SA308,SA701及CSN201的动态有效性,结果如图1所示.

图1 动态有效性实验结果

防垢剂的最低有效质量浓度(MIC值)为不加防垢剂时,体系开始结垢所需时间的3~5倍所对应的防垢剂质量浓度.从图1可以看出,不加防垢剂时,体系开始结垢的时间为32 min.CSN201质量浓度为5 mg/L时,体系结垢时间为97 min,即该防垢剂MIC值为5 mg/L.防垢剂SA701和SA308随各自质量浓度的增加,防垢效果并不明显.

为考察CSN201的吸附性能,进行了岩心驱替实验,结果如图2所示.从图2可以看出,当驱替800 PV后,CSN201的质量浓度仍可以达到MIC值,说明该防垢剂具有较好的吸附性能,可用于长期有效防垢.

图2 岩心驱替实验结果

2 井下管柱及机组除防垢工艺

2.1 连续油管水力冲洗/磨铣除垢

通过连续油管将旋转射流工具下入井内,利用高压将工作液升压后,通过喷嘴形成高速射流,冲击油管内壁,使垢层破碎脱离.针对结垢较严重、水力冲洗除垢效果差的情况,可考虑磨铣除垢.通过连续油管工具串带旋转水力马达,底部为磨铣钻头,由水力驱动带动下部钻头旋转钻进,将大块沉淀切碎后再循环出井筒.

2.1.1 连续油管及配套工具尺寸优选

连续油管工具串需能通过井下管柱最小内径位置,同时对连续油管压耗模拟计算,并参考酸化泵工作参数以及现场的陆地压耗实验数据,优选出合适的连续油管尺寸.

2.1.2 连续油管入井力学模拟和水力计算

参考目标井的井身结构及管柱结构数据,对前面优选出连续油管的上提下放悬重进行软件模拟计算,保证其在安全范围内,满足其能下至目的井段并上提至地面的作业要求.此外,还需计算循环排量与管柱下放速度、携砂上返速度,以及其与管柱下放速度和全体沉降速度之间的关系,保证泵合理排量范围内携砂上返速度大于全体沉降速度.

2.1.3 冲洗工作液

射流除垢主要运用射流的水力破碎作用,所以喷嘴射流速度和压力是关键要素.考虑到储层保护问题,射流液推荐采用修井常用的修井液,然后加上减阻剂(聚合物),能够降低流动阻力,同时可增大喷嘴射程.此外,为保证除垢后返排的携带效果,需要一定量的高黏稠塞.

2.1.4 吊机能力及平台空间

一般连续油管设备中以带盘滚筒最重,平台上的吊机需满足可以将带盘滚筒吊上平台.为减轻吊机负荷,整套设备采用分体吊装的形式.由于整个连续油管除垢作业涉及的设备较多,包括动力撬、控制撬、带盘滚筒、酸化泵、储液罐及工具箱等,平台闲置场地需满足设备摆放要求.

2.2 涂层防垢

涂层防垢是通过在油管及井下工具表面进行涂层处理,来降低其表面能或提高其表面的光滑度,从而降低垢在其表面的附着概率,以达到防垢的目的.一般防垢性能良好的涂层材料具有低表面能、表面光滑度高、良好的表面微细结构等特点.

2.2.1 涂层防垢性能

所用涂层需具有较好的阻垢性能.采用高性能聚合物对316L不锈钢进行涂层,实验模拟管材现场应用的环境状况及采出液流通状态,将钢片挂入南海西部油田某油井地层水中,在60℃、泵排量6.3 m3/h、压力1 MPa条件下,实验168 h,测试挂片形貌及质量,表征防垢性能.实验结果如表4所示.从表4可以看出,该涂层阻垢效果较好,阻垢率可达97.4%.

表4 阻垢实验结果

2.2.2 与井下工具或管柱的适应性

为解决因分层滑套结硫酸钡锶垢导致油流通道堵塞,甚至油井无产出的问题,将滑套进行涂层处理,并进行相关功能实验.实验结果表明,滑套涂层前表面光滑,而涂层后其内衬套表面较为粗糙,难以和胶圈形成良好的密封效果.用游标卡尺分别测量滑套内衬管涂层前后的外径,并计算得涂层厚度,为1.21 mm.由于涂层厚度较大,导致滑套涂层后其内衬管可能无法进入滑套本体.

针对滑套涂层防垢存在的不足,还需开展相关实验研究.建议将涂层表面进行打磨:一方面减小涂层厚度,便于滑套组装及开关工具通过;另一方面提高涂层表面光滑度,从而实现与胶圈的良好密封.

2.3 贵金属防垢

贵金属防垢工具装置内芯的材质含有铜、锌、镍等9种不同的金属成分,这些金属可以形成一种特殊的电化学催化体.由于合金所包含元素的电负性比液相中的离子要低,向溶液提供电子,使溶液发生化学反应,液相中各种粒子及杂质不易相互结合形成垢,并能破坏垢的晶格键,使垢缓慢脱落,起到防垢效果.

2.3.1 防垢工具

常用的是油管短节式贵金属井下防垢工具,需配合防垢芯片一起使用.先将数片防垢芯片用同一根轴串在一起,并安装到油管短节内,再将内置芯片的油管短节连接到防垢目的位置,当流体通过短节内的防垢芯片时,方起到防垢作用.不同规格的防垢工具有不同的流体处理能力,需根据油井的产液能力选择工具尺寸.较常用的防垢工具外径分别为88.9,114.3 mm,其流体处理能力分别为648,888 m3/d.

2.3.2 管柱结构

为解决因电泵结垢导致频繁卡泵无产出的难题,可将贵金属防垢器悬挂在电泵导流罩下面,保证流体在流经电潜泵前经过防垢工具处理,从而防止电泵本体结垢.因为导流罩外径相对较大,生产管柱入井过程中有遇阻风险,建议选取不加厚油管作为支管.

3 现场应用

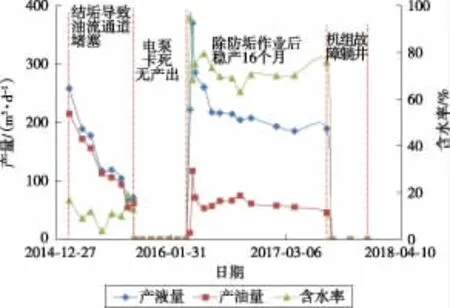

2014年以来,南海西部油田已实施4口井的化学除防垢作业,均取得了较好的稳产增油效果.以W9井为例,该井自投产以来,多次出现欠载及滑套无法正常开关的现象,修井过程中发现油管、电泵及射孔枪等位置结垢,实验分析垢样组分为100%硫酸钡,分析该井不能连续生产的主要原因为结垢导致电泵叶轮卡死、管柱及近井地带油流通道堵塞.该井于2016年4月开展除防垢,作业前后生产情况如图3所示.

图3 除防垢前后W9井生产情况

除垢作业后,硫酸根离子质量浓度从作业前的42 mg/L增加到最大3 960 mg/L,钡离子质量浓度从14 mg/L增加到最大147 mg/L,钙离子质量浓度由281 mg/L增加到最大2 473 mg/L,预计溶解硫酸盐垢约200 kg,取得了较好的除垢效果.

实施防垢作业后1周、1个月、3个月、6个月及12个月检测防垢剂质量浓度,分别为2700,540,333,101,35 mg/L,均大于实验所得防垢剂的最低有效质量浓度5 mg/L.从图3中可以看出,该井除防垢作业前受结垢影响,产液量逐渐下降,直至电泵结垢卡死无产出.措施作业后,该井连续稳产16个月,挽回原油损失2.2X104m3,达到了预期效果.

4 结论

1)化学螯合除垢+挤注缓释防垢可有效解决储层结垢问题.实验优选出的除垢剂CSD301最优质量浓度为400 g/L,98℃下硫酸钡垢除垢率可达65%;优选出的防垢剂CSN201最低有效浓度为5 mg/L,当驱替800 PV后,其质量浓度仍为MIC值,可满足长期有效防垢的要求.

2)连续油管水力冲洗/磨铣除垢可有效解决管柱内结硫酸钡锶垢导致油井产能降低的问题;涂层防垢可有效解决分层开采管柱因分层滑套或中心管结硫酸钡锶垢引起液流通道被堵塞甚至无产出的问题;贵金属防垢可有效解决电泵本体结垢引起频繁卡泵导致无产出的问题.