长庆油田采出水压裂液的研究与应用

2018-12-04郭钢薛小佳刘锦范华波李楷吴江

郭钢,薛小佳,刘锦,范华波,李楷,吴江

(1.中国石油长庆油田分公司油气工艺研究院,陕西 西安 710025;2.低渗透油气田勘探开发国家工程实验室,陕西 西安 710025)

0 引言

长庆油田地处黄土高原地区,水资源短缺.随着油田进一步开采力度的加大,地层采出水量逐年增加,显著影响了部分油区在措施高峰期的正常生产[1-2],回注后采出水量富余约450X104m3/a.在油田各种作业中产生大量废水,这些废水对黄土高原十分脆弱的生态环境造成了巨大影响[3],同时,水力压裂施工用水紧张,压裂施工消耗大量清水资源,高峰期用水缺口巨大,已严重影响施工进度,因此;如何有效、合理利用采出水资源,已经成为长庆油田可持续快速发展必须面对的重要问题.利用采出水配制压裂液,是解决现有富余和潜在增量问题的一条有效途径.

利用油田联合站处理后的采出水配制压裂液,一方面减少了河水、地下水的使用量,缓解了水源不足的问题;另一方面减少了整个采油系统的污水,这对于污水量大、高负荷运行的联合站意义重大.

1 油田采出水现状

1.1 采出水水质分析

为了研究利用长庆油田采出水配制压裂液的可行性,对不同区块、不同层位的油井采出水进行了全面的水质分析.分析结果表明:Ca2+质量浓度在30~11 887 mg/L,Mg2+质量浓度整体较小(不超过1 000 mg/L);CaCl2的质量分数不超过4.0%,MgCl2的质量分数不超过0.4%,水型绝大多数为CaCl2型.联合站处理后的污水中仍含有一定量的原油、悬浮物,这些因素均影响压裂液的性能[4].

1.2 采出水配液存在的问题

依据联合站现有工艺,回注或外输水基本能够满足配制压裂液的需求.但油田采出水与淡水对比,由于其高含盐、含油、含细菌等影响因素,目前利用采出水配制压裂液存在以下问题[5-6]:1)高矿化度导致胍胶的溶胀时间延长,放置一段时间后会有絮状物析出来.2)采出水中Ca2+质量浓度普遍较高,导致硼砂用量增大,从而造成携砂液交联强度差,耐温性能差.3)悬浮物影响基液黏度,同时会造成地层堵塞,降低地层渗透率.4)利用采出水配制的交联冻胶体系携砂性能差,平均砂比低,严重影响了对储层的有效压裂改造.

本文所面对的难题在于如何设计压裂液体系,使其能够最大程度地适应采出水的复杂水质,实现利用处理后的采出水配制压裂液的目的.

2 耐盐疏水缔合聚合物

针对长庆油田采出水水质特点,从化学组成、合成方法等方面着手,研究出耐温、耐盐、抗剪切的疏水缔合聚合物,构建疏水改性聚合物与蠕虫状胶束体系,进而得到能够适应长庆油田采出水的非交联缔合结构压裂液体系.

2.1 疏水缔合聚合物分子结构设计

结合疏水缔合超分子化学理论,从成本和生产技术2个方面来看,油田用水溶性聚合物能够采用的单体只有丙烯酰胺和丙烯酸最成熟,选择其作为分子骨架;引入含有磺酸基的2-丙烯酰胺-2-甲基丙磺酸(AMPS),作为耐盐单体;引入大的刚性侧链乙烯基吡咯烷酮(NVP),阻止聚合物分子链在高矿化度条件下卷曲;为了提高黏弹性,以十八烷基丙烯酰胺为侧基;考虑到溶胀性与降解性,主链分别引入C-O-C键和少量-O-CH2CH2-链段.

2.2 疏水缔合聚合物合成

疏水缔合聚合物的制备以丙烯酰胺、丙烯酸为分子主链结构,并引入一种耐盐单体,以十八烷基丙烯酰胺为功能疏水单体.采用二元引发体系,即以高效氧化-还原体系为前段引发剂,低温下引发聚合,以水溶性偶氮V50为后段引发剂.通过前段引发剂反应完全时的体系温度与后段引发剂的引发温度相衔接,使聚合反应速度平缓并可以控制,制备疏水缔合聚合物.

单体、引发剂质量分数和反应温度对产品的黏度、溶胀速度、稳定性和减阻率都有影响[7].以产物在标准盐水中的黏度为指标,对不同合成方法进行优化,最终确定了该聚合反应的最佳反应条件:

引发体系为(Na)2S2O8+KHSO3+抗坏血酸+V50,单体(丙烯酰胺、丙烯酸、AMPS、NVP、十八烷基丙烯酰胺)质量比为 128.0∶9.0∶6.0∶1.0∶0.5,起始反应温度 8 ℃,引发剂质量分数0.04%,单体质量分数25%,pH值为7.0,反应时间6.5 h.

2.3 疏水缔合聚合物基液黏度的影响因素

2.3.1 矿化度

为了达到利用长庆油田采出水配制压裂液的目的,采用标准盐水配制疏水缔合聚合物基液,研究不同矿化度条件下疏水缔合聚合物基液的黏度变化.

实验过程中发现,随着矿化度的增加,疏水缔合聚合物的溶胀时间增加,而聚合物基液黏度则缓慢减小.当矿化度小于40 g/L时,黏度下降较快;当矿化度超过50 g/L时,黏度下降缓慢(见图1).矿化度为50 g/L时,聚合物基液黏度还能满足压裂施工的需求.综上可知,疏水缔合聚合物具有较强的耐盐性能,因此采出水可以用于配制疏水缔合聚合物压裂液.

图1 疏水缔合聚合物基液黏度与矿化度的关系

2.3.2 悬浮物质量浓度

分别在不同矿化度条件下配制疏水缔合聚合物基液,研究悬浮物质量浓度对聚合物基液黏度的影响,实验结果如图2所示.可以看出,悬浮物的引入造成疏水缔合聚合物基液的黏度损失,但损失率较小.当悬浮物质量浓度为40 mg/L时,疏水缔合聚合物基液的黏度仍能满足压裂施工的需求.结合联合站的实际水质化验结果,悬浮物质量浓度均小于20 mg/L,因此采出水可以用于配制压裂液.

图2 疏水缔合聚合物基液黏度与悬浮物质量浓度的关系

2.3.3 含油量

在不同矿化度条件下,研究了联合站处理污水中的含油量对疏水缔合聚合物基液黏度的影响,实验结果如图3所示.

图3 疏水缔合聚合物基液黏度与含油量的关系

从图3可以看出,含油量为100 mg/L时,原油的存在造成疏水缔合聚合物基液的黏度损失并不大.

3 体系性能评价

在合成主剂的基础上,优选功能性助剂,配套形成了采出水压裂液体系,并根据SY/T 5107-2016《水基压裂液性能评价方法》对该体系进行了评价.

3.1 体系构建

选择一种表面活性剂作为疏水缔合聚合物的交联剂,来形成采出水压裂液[8-10].室内采用85 g/L的盐水配制0.35%的疏水缔合聚合物基液,通过加入不同类型的表面活性剂测试疏水缔合聚合物基液的黏度,实验结果见图4.

图4 表面活性剂不同时的体系黏度

从图4可以看出:加入SDS,SDBS,OP-10等3种表面活性剂后,体系黏度随着其质量分数的增加先增加后降低;只有加入EP35后,体系黏度不断增加,达到一定质量分数后黏度稳定.

4种类型的表面活性剂中,只有EP35+疏水缔合聚合物的性能最优,能满足现场施工的条件,因此选用EP35为最终交联剂.以疏水缔合聚合物与表面活性剂EP35复合,形成采出水压裂液的主体.

3.2 体系微观结构观察

利用液氮速冻及真空冷冻升华制样方法,制取0.35%疏水缔合聚合物基液及EP35+聚合物胶束体系样品,然后进行喷金镀膜,用扫描电镜(SEM)观察疏水缔合聚合物基液和复合体系的结构(见图5).

图5 采出水压裂液扫描电镜照片

从图5可以看出,表面活性剂的加入,促使疏水缔合聚合物形成自组装体系,可显著提高基液中的网络密度,降低平均孔网尺寸.对于复合体系,聚合物分子链伸展,分子间缔合形成混合胶束,需要更大的作用力才能使支撑剂沉降,故复合体系具有很好的携砂能力,这也为形成疏水缔合聚合物压裂液提供了可靠的理论支持[11-12].

3.3 耐温抗剪切性能测试

按照复合体系配方,评价了体系的耐温抗剪切性能.设定剪切速率为170 s-1,直到体系黏度为30 mPa.s时停止实验,结果见图6.

图6 体系耐温抗剪切性能

随着温度的升高,体系的黏度逐渐降低.通常,黏度在50 mPa.s以上,则认为体系具有良好的携砂能力.图6中50 mPa.s对应的剪切时间为25 min,温度达到118℃,说明体系具有良好的抗剪切性能,携砂能力较高.

4 现场试验

使用陕北、陇东区块具有代表性的17个水样分别进行分析,然后对主要区块站点水样进行配液测试,用各区块水样配制的采出水压裂液均表现出较好的溶胀、携砂和耐温性能,体系普适性良好.

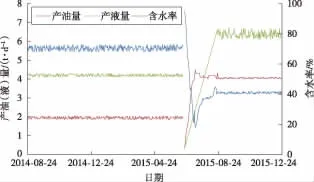

安塞油田在老井措施及新井投产高峰期,集输站明水过高,严重时需要关停部分高含水油井.该技术使用了近6 000 m3采出水,保证了4个集输系统的正常运行,并完成了29口井的压裂施工,达到了降本增效的双重目的.在杏X井压裂过程中,采出水压裂液体系性能稳定,施工顺利.从图7可以看出,该井压裂施工后,产油量明显上升,含水率明显降低,措施效果显著.

图7 杏X井采油曲线

在靖安、安塞、合水油田的老井重复压裂中,试验38口井(见表1).现场施工时该体系性能稳定,整体效果与邻井相当,共计使用采出水8 280 m3,解决了15个站点采出水量高影响正常生产的难题,国内首次实现了利用富余采出水直接配制压裂液的规模应用.

表1 采出水压裂液现场试验效果

5 结论

1)在分析油田采出水水质特点的基础上,结合疏水缔合超分子化学理论,引入功能性基团,优化合成条件,制备了适应长庆油田采出水水质特点的疏水缔合聚合物.

2)优选耐采出水水质的表面活性剂,构建了采出水压裂液体系.该体系具有良好的耐盐、耐油、耐悬浮物性能以及较好的耐温抗剪切性能,携砂能力较高.

3)通过现场试验发现,采出水压裂液体系流动状态和携砂性能良好,满足了现场利用采出水配液以及压裂施工的技术需求,措施效果显著.