高频扭转冲击钻井PDC钻头切削齿瞬间碰撞破岩分析

2018-12-04杨先伦何世明王涛

杨先伦,何世明,王涛

(1.陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075;2.西南石油大学石油与天然气工程学院,四川 成都 610500)

0 引言

深部硬地层受高温和高围压的影响,岩石硬度增加和塑形增强,导致PDC钻头破岩效果变差.硬地层中机械钻速的大幅度降低和钻头寿命极大的缩短,严重制约了PDC钻头在深部地层中的有效运用.钻井实践表明,深部硬地层钻进时PDC钻头的黏滑振动问题突出,会让钻头承受极大的冲击载荷,PDC复合片在这种载荷下极容易破裂、断脱,从而导致钻头失效[1-4].

为了解决PDC钻头在深部硬地层的应用难题,2000年加拿大阿特拉公司发明了PDC钻头扭力冲击破岩新方法,即采用扭力冲击发生器配合高抗冲击性PDC钻头,扭力发生器以1 000~2 400 min-1的频率向钻头施加扭向脉冲扭矩,消除了黏滑振动现象,扩展了PDC钻头在高硬度脆性岩石(硬质泥岩、火成岩等)、高研磨性砂岩、砾岩和硬夹层等地层中的适用范围,同时大幅提高了机械钻速.高频扭转冲击钻井在北美、亚太、中东、非洲等地区均有应用,机械钻速提高50%~300%.国内已在陆地和海上多个区块试验和推广了阿特拉扭转冲击钻井技术.在四川元坝区块沙溪庙-自流井组砂岩、砾岩和泥岩地层、塔河油田石炭系地层、塔里木油田石炭系以下地层,机械钻速提高了90%~200%.总体来看,高频扭转冲击破岩钻井技术在国内难钻深部硬地层中取得了很好的提速效果[5-9].

祝效华等[10-14]在关于PDC扭转冲击破岩机理的研究中,分析了高频扭转冲击作用下硬地层中钻头的动态破岩过程,进行了扭力冲击钻具的设计与室内试验.本文运用计算机辅助工程软件,对常规旋转破岩与高频扭转冲击破岩情况下的钻头切削齿与岩石相互作用进行模拟与对比分析,可为扭力冲击发生器与专用PDC钻头的国产化研究提供技术参考.

1 切削齿冲击破岩瞬间碰撞动态分析

PDC钻头扭力冲击钻进方式是把持续慢速的压剪、切削变成脉冲冲击与持续切削的叠加,切削过程中的脉冲冲击只在极短时间内完成[15-17].常规钻井时,钻头切削齿以均匀的线速度v0作用于岩石上,而扭力冲击破岩则在钻头切削齿上叠加一个周期性冲击脉冲.冲击锤简化为质量为m1的质点,钻头简化为质量为m2的质点.在碰撞极短时间内,冲击锤和切削齿以同样的角速度向前运动,直到钻井液高压区与低压区的切换导致冲击锤反方向受力,冲击锤速度变小,两接触面脱离.根据动量守恒定律可求得冲击锤的速度变化量.

动量守恒定律为

其中

碰撞后的冲击锤速度为

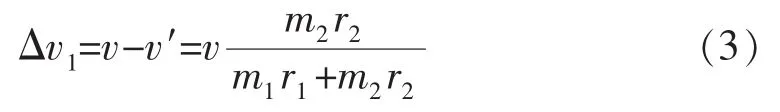

则冲击锤速度变化量为

冲击锤最大冲击力为

冲击锤最大冲击扭矩为

同时,也可求得钻头的线速度增量:

切削齿实际线速度峰值为

式中:v为碰撞前冲击锤速度,mm/s;ω为碰撞后瞬间冲击锤与钻头共同的角速度,rad/s;r1为冲击锤旋转半径,mm;r2为切削齿旋转半径,mm;FL为钻井液对冲击锤面作用力,kN;t1为碰撞前冲击锤运动时间,s;tc为冲击作用时间,s;v1为切削齿的实际线速度峰值,mm/s;v′为碰撞后的冲击锤速度,mm/s;Δv1为冲击锤速度变化量,mm/s;Δv2为钻头切削齿线速度增量,mm/s;A′为冲击锤最大冲击力,kN;Bmax为冲击锤最大冲击扭矩,kN.mm.

2 切削齿破岩动态模拟参数

基于切削齿冲击破岩瞬间碰撞动态分析,运用ABAQUS软件,对PDC钻头高频扭转冲击破岩瞬间碰撞进行动态模拟,可得出冲击参数对破岩效果的影响规律[18-21].

2.1 岩石属性

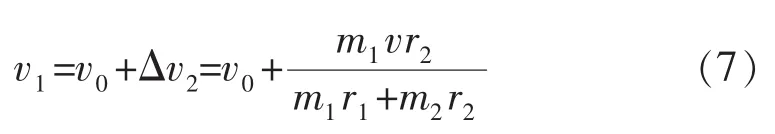

选取的岩心性能参数如表1所示.

表1 岩心性能参数

2.2 切削齿属性

选取冠顶的切削齿作为分析对象,切削齿直径16 mm,前倾角16°;假设切削齿材料属性为聚晶金刚石,参数如表2所示.

表2 切削齿属性参数

2.3 切削齿冲击破岩附加频率

常规钻进时,切削齿以50 mm/s匀速破岩;高频扭转冲击钻进时,则在切削齿上作用了一个附加脉冲频率.为了分析附加脉冲频率对冲击破岩的影响,本文考虑了在切削齿上附加5种工况的冲击频率,分别为0,1 200,1 600,2 000,2 400 min-1.

2.4 施加载荷与约束

在模拟过程中,应考虑钻井液液柱压力和围压的影响.根据上述压力载荷和分析的岩石类型,对岩石侧面施加围压,破岩面施加液柱压力,同时固定岩石底面垂直方向上的位移自由度.模拟加载的垂向应力、最大主应力和钻井液液柱压力分别为129.59,87.35,72.00 MPa,地层压力为66.23 MPa.

PDC切削齿等效为刚体,相关边界条件与载荷都施加在刚体的参考点上.在切削齿参考点上施加匀速50 mm/s的切削速度,其所受反作用力载荷F=3 kN,固定切削齿参考点所有方向上的旋转自由度和垂直方向上的位移自由度.

3 冲击频率对破岩效果的影响

3.1 切向力

PDC钻头切削齿的破坏主要由黏滑振动引起的轴向、侧向、切向的振动和冲击所导致.因为切向力沿着切削方向,表征了切削力的大小和切削齿的工作环境,所以对比分析不同工况下的切向力,对于了解冲击频率对切削齿受力环境的影响有着重要意义.

5种工况下冲击频率对切削齿切向力的影响如图1所示.开始切削阶段,因为初始压力和脉冲载荷尚未加载,所以均呈现出较大波动,这一阶段不用于比较.由图1可以看出,没有脉冲载荷时,切削齿切向力呈现巨大波动,峰值达到4.2 kN,但是力的平均值只有2.2 kN,这种波动除了会对切削齿造成较强的切向冲击外,还会使聚晶金刚石复合片承受很大的交变应力,加速切削齿的疲劳和破坏.在附加频率为1 200 min-1的脉冲载荷以后,切向力波动明显减轻,波动峰值降为3.7 kN,均值增加到2.6 kN.1 600 min-1脉冲载荷条件下,切向力峰值为3.5 kN,均值为3.0 kN;2 000 min-1时,切向力峰值为3.5 kN,均值为3.3 kN;2 400 min-1时,切向力峰值为2.8 kN,均值为2.6 kN.

图1 冲击频率对切削齿切向力的影响

3.2 垂向位移

5种工况下冲击频率对切削齿垂向位移的影响如图2所示.由图2可知,切削齿在没有脉冲载荷的情况下,振动最强且切削深度最浅,为0.30 mm,破碎坑呈现凹凸不平状,这种现象实质为黏滑振动.施加1 200 min-1的脉冲载荷以后,发生了2个方面的改变:一是垂向振动次数和振动频率均有所减小,分析原因为冲击载荷使黏滑振动现象有所减缓;二是切削深度有所增加,这是由于黏滑振动现象减轻导致的切削连续性增强.继续增加脉冲载荷频率至1 600 min-1,出现了3个方面的变化:一是因为切削连续性的增加导致切屑深度的继续增加;二是冲击载荷减轻,黏滑振动导致的振幅减小;三是振动频率增加,切削深度增加,但是冲击力增加得不够大,导致破碎遇到困难,产生微小振动.当冲击频率增加至2 000 min-1时,切削深度达到最大,垂向振动现象也基本消除,此时的冲击频率和冲击能量与岩石的破碎相对应.当冲击频率增加到2 400 min-1时,有2个现象值得注意:一是切削深度减小,出现了负增长,分析原因为冲击频率过高,冲击作用时间过短,冲击能量得不到充分利用,岩石破碎有限;二是垂向位移曲线趋于平滑,黏滑振动现象彻底消失.

图2 冲击频率对切削齿垂向位移的影响

3.3 破岩体积

5种工况下冲击频率对岩石破碎体积的影响如图3所示.由图3可以看出,当频率从0增长到2 000 min-1的过程中,岩石破碎体积呈不断增长趋势,这与切削深度的不断增加和切削连续性增强有关,但是当频率增加到2400min-1时,岩石破碎体积呈现下降趋势,这与冲击频率太高、作用时间短、破岩不彻底有直接关系.所以从岩石破碎体积角度来看,该模拟中的破岩最优冲击频率为2 000 min-1.

图3 冲击频率对岩石破碎体积的影响

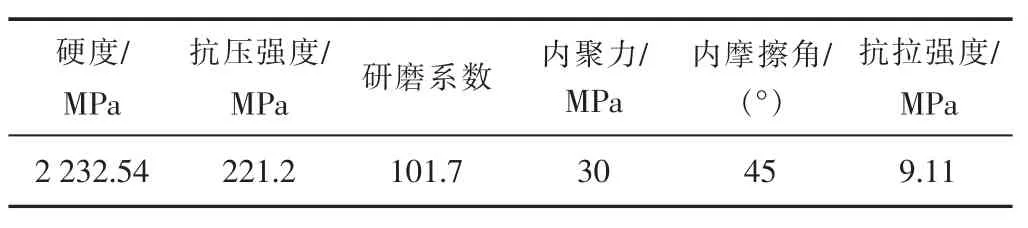

3.4 岩石破碎比功

破碎比功直接表征破岩效率,结合岩石破碎体积计算得出破碎比功.5种工况下冲击频率对岩石破碎比功的影响如图4所示.由图4可以看出,当频率增加时,岩石破碎比功减小.出现这种趋势的原因为:虽然破岩能量在增加,但是岩石破碎体积也在增加,破裂面积减小,最终导致破碎比功减小.然而当频率增加到2 400 min-1时,岩石破碎比功呈现上升趋势,超过了1 600 min-1条件下的比功,说明破岩效率大大降低,出现此现象的原因是能量在持续增加,但是破碎体积却在减小.所以,从破岩效率角度来看,该模拟中的破岩最优冲击频率也约为2 000 min-1.

图4 冲击频率对岩石破碎比功的影响

4 结论

1)在钻压、脉冲力与切向力的共同作用下,切削齿切向力波动随冲击频率的增加而变小,平均切向力随冲击频率的增大而增大;切削齿的垂向振动幅度随冲击频率的增大而减小,岩石形成体积破碎,破碎深度由浅到深,最后稳定在一定切削深度.

2)岩石破碎体积随冲击频率的增加先增大后减小,在冲击频率2 000 min-1左右达到最大值;岩石破碎比功随冲击频率的增加先减小后增大,在冲击频率2 000 min-1附近达到最小值.