一组平行裂缝变形特征及动态渗透率模型

2018-12-04冯月丽刘月田丁祖鹏陈健毛小龙周月波

冯月丽,刘月田,丁祖鹏,陈健,毛小龙,周月波

(1.中国石油大学(北京)油气资源与探测国家重点实验室,北京102249;2.中海油研究总院,北京 100028;3.中国石化中原油田分公司石油工程研究院,河南 濮阳 457001)

在研究裂缝性渗流介质的变形特征方面,国内外很多专家学者已经做了大量的工作[1-12],其中,大部分数学模型中,考虑裂缝性介质变形时,使用的都是通过实验数据拟合得到的经验公式[1-5],或者引入渗透率模数[6-8].这些处理方法存在的主要问题,是介质的变形系数不易确定,因此,实际应用中存在一定的局限性.本文以容易测量的基本弹性参数为基础,建立了一组平行裂缝的变形计算模型,并在此基础上给出了裂缝渗透率和介质整体渗透率张量的计算方法.该模型可以解决变形系数不易确定的问题,同时能够综合考虑多因素对裂缝变形的影响,对预测复杂裂缝网络的变形、计算裂缝性渗流介质的渗透率动态变化具有重要参考价值.

1 动态渗透率模型

1.1 特征单元体裂缝总条数计算

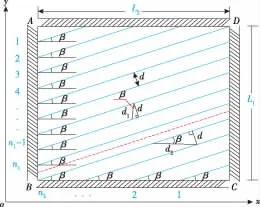

取渗流单元内包含一组平行裂缝的典型微元(特征单元体)作为研究对象,建立参照直角坐标系xoy,裂缝走向与x轴的夹角为β,平面上裂缝(蓝线标识)等间距d分布,纵向上裂缝垂直切穿整个单元体.特征单元体的宽、长分别为L1,L2,高为h,单元体四周均为固定边界(见图1).图中红色虚线将裂缝分为2部分.其中:虚线左侧沿AB方向的裂缝间距为d1;虚线右侧沿CB方向的裂缝间距为d2.

图1 一组平行裂缝理论模型示意

AB边上的裂缝条数n1(取正整数)为

CB边上的裂缝条数n2(取正整数)为

假设L1=L2=L,则特征单元体裂缝总条数n为

1.2 裂缝动态渗透率计算模型

为建立裂缝变形计算模型,提出2个假设:

1)基质部分为各向同性线弹性体,同时假设基质系统弹性模量为Em,总应力变化量为Δσt,平均流体压力变化量为Δpm,应变为εm,有效应力系数为αm,则由有效应力原理[12]可得:

2)裂缝的应力-位移满足线性关系.设裂缝在初始压力p0时开度为b0,裂缝系统弹性模量为Ef,裂缝面所受法向应力变化量为Δσnf,法向位移为Δunf,则有:

设Δuym为基质沿y方向位移,Δuyf为裂缝沿y方向的总位移,则整个特征单元体在y方向的总位移Δuy=Δuym+Δuyf.

单元体四周边界均为固定边界,因此沿x,y方向的总位移均为0,即:

式中:Δux,Δuxm,Δuxf分别为单元体、基质、裂缝沿 x 方向的总位移.

裂缝系统沿y方向的总位移为

基质系统沿y方向的总位移为

式中:L0为模型初始宽度,mm;Δσyt为模型沿y方向的总应力变化量,MPa;Δpym为基质系统沿y方向上承受的流体压力变化量,MPa.

联立式(3)、式(5)、式(7),可得n条裂缝沿y方向的总位移:

式中:by0为裂缝沿y方向的初始开度,mm;αf为裂缝系统有效应力系数;Δpyf为裂缝系统沿y方向上承受的流体压力变化量,MPa;d0为裂缝在压力p0时的初始裂缝间距,mm.

由式(6)得:

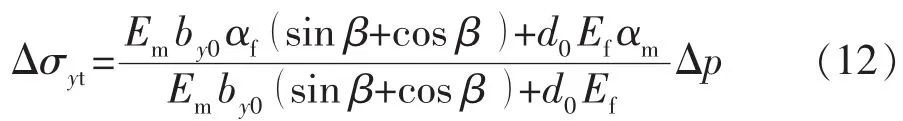

再将式(8)、式(9)代入式(10),得:

假设基质系统和裂缝系统中的流体压力瞬间达到平衡,则有 Δpyf=Δpym=Δp,从而得到:

将式(12)代入式(9),得:

则裂缝法向位移Δuynf为

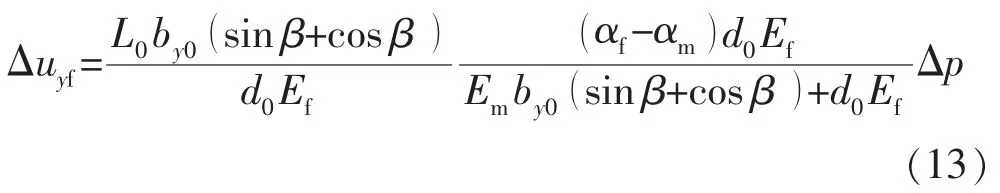

因此,裂缝变形后开度b为

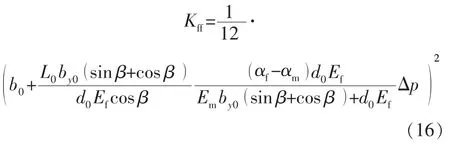

裂缝内蕴渗透率Kff[13]为

压力为p0时的裂缝渗透率K0和压力为p时的裂缝渗透率K与裂缝开度的关系[14]为

由式(17)可得平行裂缝方向的裂缝渗透率(没有特殊说明的裂缝渗透率均为平行裂缝方向的值):

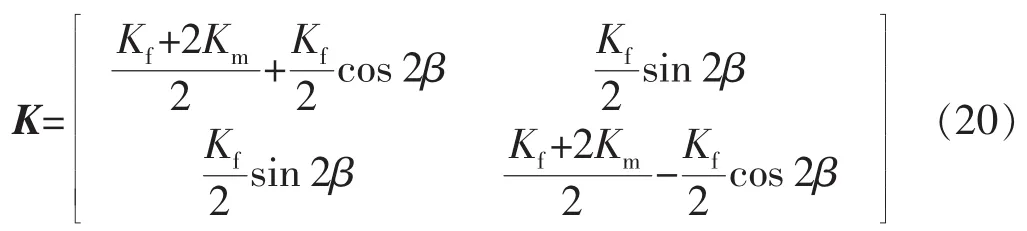

再沿裂缝发育方向建立裂缝直角坐标系 x′o′y′,假设基质渗透率为Km,则单元体的渗透率张量K′表示为

将K′转换为xoy参照坐标系下的渗透率张量K,其表达式[15]为

2 模型验证

为验证裂缝变形计算模型的正确性,开展了渗流介质中包含一组裂缝的二维渗流物理模拟实验研究.常规岩心实验造缝困难,变形量小,不易于观察实验结果,因此,本次研究的实验材料选用造缝可控,裂缝变形较容易的相似多孔介质材料.该裂缝性渗流介质的基本参数如表1所示.

图2为实验模型示意图.由图2可知,压力梯度方向平行于x轴,边界AB和CD分别为入口端、出口端,BC和AD均为封闭边界.模型边长为L,基质部分为各向同性应变介质,实验流体为单相蒸馏水.实验通过改变模型中的平均孔隙流体压力,研究不同裂缝分布情况下,裂缝的开度变化及其对渗透率的影响.

表1 裂缝性渗流介质主要物理参数

图2 实验模型示意

以模型中包含一组与x轴方向夹角(裂缝倾角)分别为0°,45°裂缝的实验测试结果为例进行模型验证(见图3).由图可以看出,实验测试和理论计算的数据吻合度高,说明本文建立的裂缝渗透率计算模型是合理的,可以用来计算封闭边界条件下的裂缝变形量及裂缝渗透率随孔隙流体压力的变化规律.

图3 实验测试折算与理论计算值对比

3 变形特性

3.1 b,Kf与特征单元体几何、弹性参数的关系

3.1.1 裂缝初始开度和孔隙流体压力

图4为裂缝开度、渗透率随流体压力、裂缝初始开度变化的情况.由图可知:初始裂缝开度相同时,裂缝开度和裂缝渗透率均随孔隙流体压力增大而增大;孔隙流体压力保持不变时,裂缝初始开度越大的裂缝,变形后开度和相应的裂缝渗透率也越大.

3.1.2 裂缝初始间距

图5为裂缝开度、渗透率与裂缝间距的关系.由图可知,裂缝间距越大,相同大小单元体内包含的裂缝条数越少,因此,平均孔隙流体压力保持不变时,裂缝间距越大,总开度越小,相应的裂缝渗透率也越小.

图4 裂缝开度、裂缝渗透率随孔隙流体压力、裂缝初始开度的变化情况

图5 裂缝开度、裂缝渗透率与裂缝间距的关系

3.1.3 弹性模量

基质系统和裂缝系统的弹性模量相互关联,其中一个不会脱离另一个而单独保持不变.因此,对同一渗流介质而言,需要讨论二者同时发生变化时的裂缝渗透率变化规律.如图6所示,基质系统弹性模量越大,有效应力改变量相同时,基质系统的应变越小.因为裂缝系统与基质系统的位移大小相等,方向相反,因而,裂缝系统的变形量也越小,裂缝开度和裂缝渗透率随着弹性模量的增大而减小.裂缝系统弹性模量增加时,变化规律相同.

3.1.4 有效应力系数

基质与裂缝系统的有效应力系数之间也存在一定的联系[11-12],一个发生改变时另一个也发生变化.因此,对于同一个特征单元体而言,需要讨论它们同时发生变化时,裂缝渗透率的变化规律.图7为裂缝开度、裂缝渗透率与有效应力系数的关系曲线.由图可以看出,有效应力系数越大,裂缝开度和渗透率越小.这是因为,有效应力系数越大,当总应力和孔隙流体变化量不变时,有效应力越小,基质和裂缝系统的变形量越小.

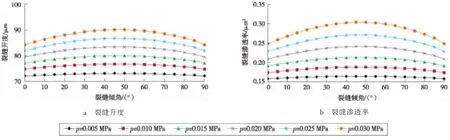

3.1.5 裂缝倾角

图8为裂缝开度、裂缝渗透率与裂缝倾角的关系曲线.由图可知,随着裂缝倾角增大,裂缝开度和渗透率均呈现先增后减的趋势,裂缝倾角对裂缝渗透率的影响较复杂.当β=45°时,裂缝渗透率达到最大值.

图6 裂缝开度、裂缝渗透率与弹性模量的关系

图7 裂缝开度、裂缝渗透率与有效应力系数的关系

图8 裂缝开度、裂缝渗透率与裂缝倾角的关系

3.2 特征单元体渗透率张量变化

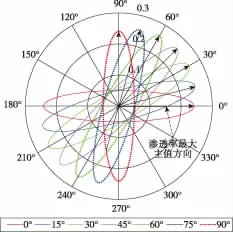

3.2.1 裂缝性渗流介质渗透率主值方向变化

不发育裂缝的各向同性渗流介质中,渗透率处处相等.如图9所示,当介质内发育一组裂缝时,介质的总体渗透率将呈现各向异性特征,且渗透率最大主值方向总是沿着裂缝发育方向,而最小主值方向总是垂直于裂缝发育方向.

3.2.2 裂缝变形对渗流介质渗透率张量的影响

图10为发育一组倾角为0°,45°裂缝时渗透率张量随孔隙流体压力的变化图.由图可知,随流体压力增大,介质渗透率最大主值(椭圆长半轴的长度)增大,但主值方向不变,反之亦然.说明基质为各向同性时,裂缝变形只对介质的渗透率主值大小有影响.

图9 各向异性渗透率张量随裂缝倾角的变化情况

图10 各向异性渗透率张量随流体压力的变化

4 结论

1)孔隙流体压力增大,裂缝变形量和裂缝渗透率均增大;裂缝间距越大,裂缝渗透率越小;弹性模量越大,裂缝变形量越小;有效应力系数越大,裂缝变形量越小;随着裂缝倾角增大,裂缝渗透率呈先增大后减小的趋势.

2)发育一组平行裂缝的渗流介质,其渗透率最大主值方向始终沿着裂缝发育方向,裂缝发育方向改变时,介质渗透率最大主值方向也会随之改变.基质为各向同性时,裂缝随孔隙流体压力发生的变形只对介质的渗透率主值大小有影响.

3)相似多孔介质微观物理模拟实验测试值和理论计算结果吻合度较高,验证了一组平行裂缝变形计算模型的准确性和实用性.模型能较全面考虑裂缝系统和基质系统的弹性参数,相较于目前常用的计算裂缝介质变形的经验公式,基础参数更容易确定,可进一步应用于裂缝网络的变形和渗透率计算.