基于IEC-61850的数字化调速器系统方案设计

2018-12-04李慧音张世玲

李慧音,张世玲,戴 驱

(1.中国电建集团昆明勘测设计研究院有限公司,云南 昆明650051;2.华能澜沧江水电股份有限公司,云南 昆明650214)

随着网络技术的发展和设备的日新月异,变电站的数字化技术(满足IEC-61850通信标准)已趋成熟,而水电站领域则暂未出现完整且成熟的数字化解决方案。本文参考数字化变电站的设计方案[1],依据《DL/T 1547-2016智能水电厂技术导则》,基于“一次设备智能化,二次设备网络化,符合IEC-61850通信标准”的思路,将数字化水电站设计为“过程层”、“单元层”、“站控层”和过程层网络(GOOSE网、SV网)、站控层网络(MMS网)的3层2网结构层次[2](后文提及的数字化均以IEC-61850为基础)。

水轮机调速器作为水电站的重要控制设备,位于数字化水电站的单元层[2],其主要任务是根据负荷的改变,相应改变水轮机导水机构(导叶、桨叶或喷嘴)的开度调节过机流量,以使水轮发电机组的转速(或负荷)维持在某一预定值,或按某一预定的规律变化。由于水轮机调速器对水轮发电机组安全、可靠运行具有举足轻重的作用,并直接影响着电力系统向用户供电的质量及可靠性,因此,水轮机调速器一直是电力系统自动控制的重要组成部分。因现阶段数字化变电站已有完整的解决方案,数字化水电站的关键在于调速器系统与励磁系统的数字化实现,其他系统的方案可参考数字化变电站实施,经过对现阶段国内外主流调速器系统厂家的调研,发现因PLC/PCC技术发展的限制,暂无可全面支持IEC-61850标准的设备,针对该现状,本文提出了一种调速器系统的数字化设计方案,在数字化水电站的设计中具有重大的意义。

1 调速器数字化实施方案

与传统水电站相比,数字化调速器系统位于中间层,该系统需通过MMS网连接上位机,通过SV网连接数字化互感器/合并单元,通过GOOSE网与过程层现地元件和中间层设备进行连接,因此完全数字化的调速器需支持并适应“两网”站控层网(MMS网)及过程层网(GOOSE网、SV网)的建设,全面融入IEC-61850通信标准体系,使“二量”(模拟量、开关量)的传输以数字化的传输方式来进行。

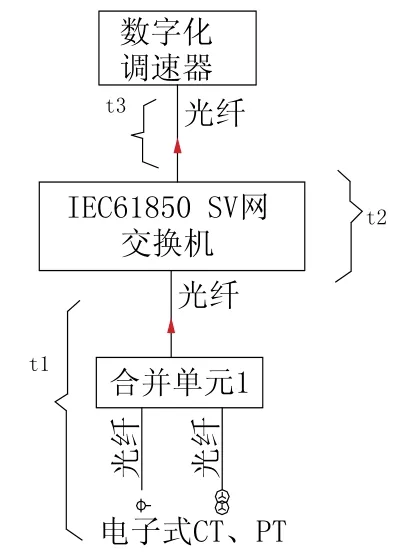

调速器系统的数字化主要分为3部分,详见图1。

(1)站控层的数字化:要求上位机满足IEC-61850通信标准的要求,可通过MMS网与数字化调速器进行数据交换。

(2)单元层的数字化:要求单元层设备即调速器实现与GOOSE、SV和MMS网的连接,现阶段已有实现部分IEC-61850服务的调速器装置,该装置与上位机双向数据交换的功能已实现,可支持MMS网收发数据;因当前的调速器及PLC/PCC产品均不支持SV网,且仅有部分产品支持GOOSE网,如何实现与GOOSE网及与SV网之间的数据交换是调速器系统数字化的难点。

(3)过程层的数字化:要求CT、PT及现地元件输出的数据均数字化,CT、PT要求与合并单元相连接(电子式互感器通过光缆连接,电磁式互感器通过电缆连接),电流、电压数据数字化后通过光缆与SV网交换机连接;现地元件则要求经电缆连接至智能终端,将开关量或模拟量信号转化为数字信号并经光缆传输至GOOSE网、SV网交换机。

图1 数字化调速器系统结构

2 关键点分析

建设数字化水电站的前提是所有设备的基本功能必须满足要求。调速器作为水电站调节的关键设备,是一个对实时控制要求极为严格的系统[4],数字化建设后,调速器的调节原理和控制方式未变,仅数据采集和输出由原本的电缆传输改变为采用基于IEC-61850标准的网络传输,因此网络传输的可靠性和实时性将决定调速器的调节性能。对互感器采样数据的延时进行有效、准确的分析,进而实现模拟量采样数据的同步工作尤为重要。为论证调速器数字化的可行性,下文将对调速器的实时性和可靠性进行分析。

调速器系统从MMS网上采集的数据为有功功率给定和水位信息,该部分数据对实时性要求不高,网络传输的实时性可满足需求;部分开关量数据采集自GOOSE网,因GOOSE网快速响应的特性,网络传输的延时非常小,对调节性能也无影响;因此网络传输实时性的瓶颈在于SV网数据的采集,要求采样的总延时尽可能短,而且要求延时尽可能的稳定,不能跳变。

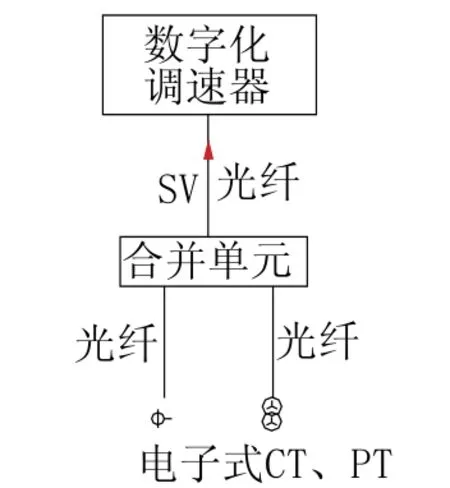

调速器对于互感器采样数据传输方式的选择是一个需要重点考虑的问题。电流、电压模拟量数据的传输方式是指电子式互感器采样得到的数据通过合并单元上送至电站各不同数据采集系统所采样的方式,有组网模式(网采)和点对点模式(直采)两种。组网模式见图2,点对点模式见图3。在数字化水电站中,电流、电压互感器数据传输的延时包含3部分:①电子式互感器和合并单元等器件本身的延时,主要包含采样延时(采样、调节、A/D转换等)、重采样延时(合并单元将各个带有时标的不同时刻采集得到的信息量同步成同一时刻的信息量)、定时发送延时,这部分延时时间用t1表示;②数据传输方式所带来的延时,用t2表示;③数据在传输媒介中传输所需的时间,用t3表示。从目前的实际工程经验来看,第1部分和第3部分的延时比较确定,第1部分(电子互感器+合并单元)的延时基本稳定在2 ms左右,第3部分的传输延时都是微秒级别(如按传输距离200 m来计算,传输耗时约1 μs),需要考虑的重点在于第2部分延时的确定。数据传输示意图如图2所示,为尽可能的保证数据的实时性,减少传输方式带来的延时,调速系统和提供该系统所需电流、电压数据的合并单元应连接至同一台交换机。

图2 数字化调速器系统数据传输示意图(组网模式)

图3 数字化调速器系统数据传输示意图(点对点模式)

若采取点对点传输模式,则合并单元输出的数字量采样值直接通过多根网线或是光纤送至各系统的采样单元,该环节内不经过交换机,延时约为2 ms。当采取组网模式时,合并单元输出的数字量采样值信号需经过交换机共享至过程层总线,而这一过程会产生延时的不稳定性,当合并单元和调速器系统连接至同一个交换机且保证网络带宽合理(SV网上的数据量不存在故障情况下爆炸式增长的情况),延时仅为交换机转发的时间,t2为10μs,信号在光纤中传输的时间t3非常短,t2和t3可以忽略,仅考虑t1,延时约为2 ms。经过比较可发现,合理的组网模式相比直采模式的延时并未有明显增加,但组网模式下需配置的设备较少,接线更为简洁,资源可得到更为合理的配置和利用,数字化程度更高。

从上文分析可见,数字量采样值经网络传输的延时约为2 ms,传统调速器系统中,互感器数据进入功率变送器后经处理传输至PLC/PCC,延时约为200~300 ms,因此网络传输互感器数据不影响调速器系统的调节性能。

传统调速器系统功率变送器多为双套配置,输入为双重化,但在同一时刻仅有1套PLC/PCC输出数据,因此输出为单套且只能采用单根电缆传输,在该电缆出现故障时,整个调速器系统会瘫痪,其可靠性较低。数字化调速器系统的SV网采用双网配置,PLC/PCC以及互感器均双重化配置,输出数据也连接至双重化配置的网络,可靠性高。

传统调速器与数字化调速器的对比如表1所示。

表1 传统调速器与数字化调速器对比

3 结论及展望

目前有部分调速器生产厂家生产的设备已具备了与站控层之间的MMS网通信能力,并且已经在已投运的电站中得到实践检验,但目前的数字化调速器还不具备支持过程层GOOSE/SV网通信功能,该功能需进一步研究开发方可实现。本文提出的方案在保证甚至提高调速器各方面性能的同时实现满足IEC-61850通信标准的网络化信息交互,减少了二次电缆的用量,简化了二次回路,抗干扰性能增强,为数字化水电站的建设奠定了基础。