双圆台锥式蓖麻脱壳清选机设计与试验

2018-12-04侯俊铭白晶波李金澎姚恩超

侯俊铭 白晶波 何 涛 杨 勇 李金澎 姚恩超

(沈阳农业大学工程学院, 沈阳 110866)

0 引言

蓖麻脱壳是蓖麻产业加工过程中极其重要的一环,随着蓖麻产量的增加,蓖麻脱壳机械发挥的作用越来越大。国内现有蓖麻脱壳机械脱净率低、破损率高,难以保证质量要求[1-2]。因此,开发高效的蓖麻脱壳设备将有利于推动蓖麻产业的发展。

目前,较为成熟的脱壳装置多为机械脱壳形式,包括旋转筛网式、挤压式、揉搓式、仿生式、滚筒刮板式、冲击式、碾压式等。如洪都拉斯已应用旋转筛网式脱壳装置对蓖麻籽进行脱壳处理。LIM等[3-5]设计了一种挤压式蓖麻籽脱壳机,采用4对辊挤压的方式对蓖麻蒴果进行脱壳处理,此装置能使蓖麻充分脱壳,但结构较为复杂,维修困难。ROMULI等[6-7]使用改良式磨盘机,利用响应面法分析其对脱壳率以及能耗的影响,此方法可以对蓖麻籽进行预分组,显著提高了脱净率。曹玉华等[8-9]利用蓖麻蒴果现有物理及机械特性,对蓖麻蒴果脱壳关键部件进行了优化,将挤压式对辊的梳刷改进为螺旋槽。曹成茂等[10]采用柔性揉搓板与柔性栅栏相配合的方式,设计了一种柔性揉搓式板栗剥苞机。挤压和揉搓的方式能大大提高蓖麻脱净率。但因蓖麻蒴果大小不均,其在脱壳间隙内更加容易损伤。李心平等[11-12]模拟鸡喙,根据玉米种子抗压特性设计了一种玉米种子仿生脱粒机,试验结果表明,该种脱粒方式能显著减小对玉米籽粒的损伤。刘明政等[13]设计了柔性带剪切挤压式核桃破壳取仁分离装置。高连兴等[14-15]先后采用双滚筒气力循环式和三滚式设计对花生进行脱壳处理。张黎骅等[16]设计了滚筒栅条式银杏果脱壳机,这种打击揉搓脱壳方式适应性强,且柔性栅条能对物料起到一定的保护作用。姜楠等[17]利用钉齿的冲击作用对谷穗实现了脱壳处理。郑甲红等[18]通过偏心辊打击作用实现了核桃破壳,该种冲击脱壳方式对不同种物料适应性较强。李军[19]采用碾压辊与振动台相结合方式设计了碾压式谷子脱粒机。王升升等[20]设计了一种半喂入式谷子脱粒装置,由于物料进给不均匀,碾压式脱粒机在运行过程中易造成阻塞,脱粒效率有待提高。

国内大部分蓖麻种植地区依然采用手工方式脱壳,劳动量巨大。为增加蓖麻利用率,提高蓖麻脱壳效率,本文在滚搓式脱壳原理基础上,设计一种可调式蓖麻脱壳清选一体装置。该装置采用滚搓式脱壳机理与振动吸风清选相结合,脱壳装置采用立锥分段式设计,以保证脱壳室内蓖麻能充分脱壳。

1 整体结构设计与原理

1.1 整体结构设计

设计的蓖麻脱壳清选一体装置由传动系统、脱壳机构、清选机构、机架等组成。整机采用卧式布局,可增大与地面接触面积,降低整机的振动幅度;蓖麻蒴果在整机构内由上至下、由左至右运动,在运动过程中始终受到重力作用,运动平稳顺畅;电机转速、脱壳滚筒出料口间隙、振动筛倾角、振动筛特征值等可调,对不同品种的蓖麻蒴果适应性高,如图1所示。

图1 蓖麻脱壳清选一体装置结构简图Fig.1 Structural diagram of castor shelling and clearing device1.电机 2.脱壳装置 3.进料口 4.吸风机 5.出料口 6.振动筛

1.2 工作原理

蓖麻蒴果经喂料口进入脱壳室,上脱壳滚筒内层壳体有转速差,蓖麻蒴果在滚筒间隙内不断受到挤压与滚搓双重作用,对蓖麻蒴果进行预脱壳。达到上脱壳滚筒底部直径最大处后,落入下脱壳滚筒内外层壳体组成的脱壳机构中进行脱壳处理。脱壳后的蓖麻籽及其外皮碎屑经排料口至接料板,在重力作用下,通过圆形冲孔筛。尺寸小于圆孔的碎屑被筛至碎屑板,其余脱出物继续沿筛面下滑,达到吸风箱时,较大的碎屑及干瘪蓖麻籽由高压离心风机吸出,排出装置外;剩余脱壳质量良好的蓖麻籽经由出料口排出装置外,可进行采集包装等后续处理。

2 关键部件设计

2.1 脱壳装置整体结构

该脱壳装置采用双圆台结构作为脱壳滚筒的内层壳体,同时在其外部机架装配有两个锥形脱壳滚筒,与之配合形成间隙逐渐变小的脱壳工作区间。上脱壳滚筒对蓖麻蒴果进行压裂,下脱壳滚筒实现蓖麻蒴果脱壳。两个阶段工作部件串联在同一轴上,采用立式布局,如图2所示。

图2 脱壳装置结构原理图Fig.2 Shelling device schematic1.带轮 2.主轴 3.外层滚筒 4.内层滚筒 5.喂料口 6.上脱壳滚筒间隙 7.下脱壳滚筒间隙

2.2 脱壳装置设计

2.2.1上脱壳滚筒内层壳体锥角

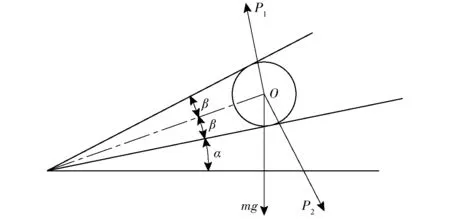

脱壳滚筒锥角的大小,直接关系到蓖麻蒴果能否顺利进入到脱壳滚筒内外层间隙,同时也是影响脱壳滚筒直径、整机大小的重要参数。蓖麻蒴果进入脱壳滚筒时的临界状态如图3所示。

图3 锥角设计示意图Fig.3 Taper angle design diagram

蓖麻蒴果处于临界状态时,受到重力mg、上脱壳滚筒内层对其的反作用力P1及上脱壳滚筒外层对其的反作用力P2,此时

mgcosα=P1+P2cos(2β-α)

(1)

mgsinα=P2sin(2β-α)

(2)

式中α——上脱壳滚筒锥角,(°)

β——蓖麻蒴果球心与上脱壳滚筒内层外表面夹角,(°)

要实现蓖麻蒴果顺利进入上脱壳滚筒内外层间隙,则

mgsinα>P1sinαtanφ+P2sin(2β-α)+

P2cos(2β-α)tanφ

(3)

式中φ——蓖麻蒴果与铁质材料摩擦角,(°)

化简得

α>φ

即若实现蓖麻蒴果顺利进入上脱壳滚筒内外层间隙,应使得上脱壳滚筒锥角大于蓖麻蒴果与铁质材料的摩擦角。

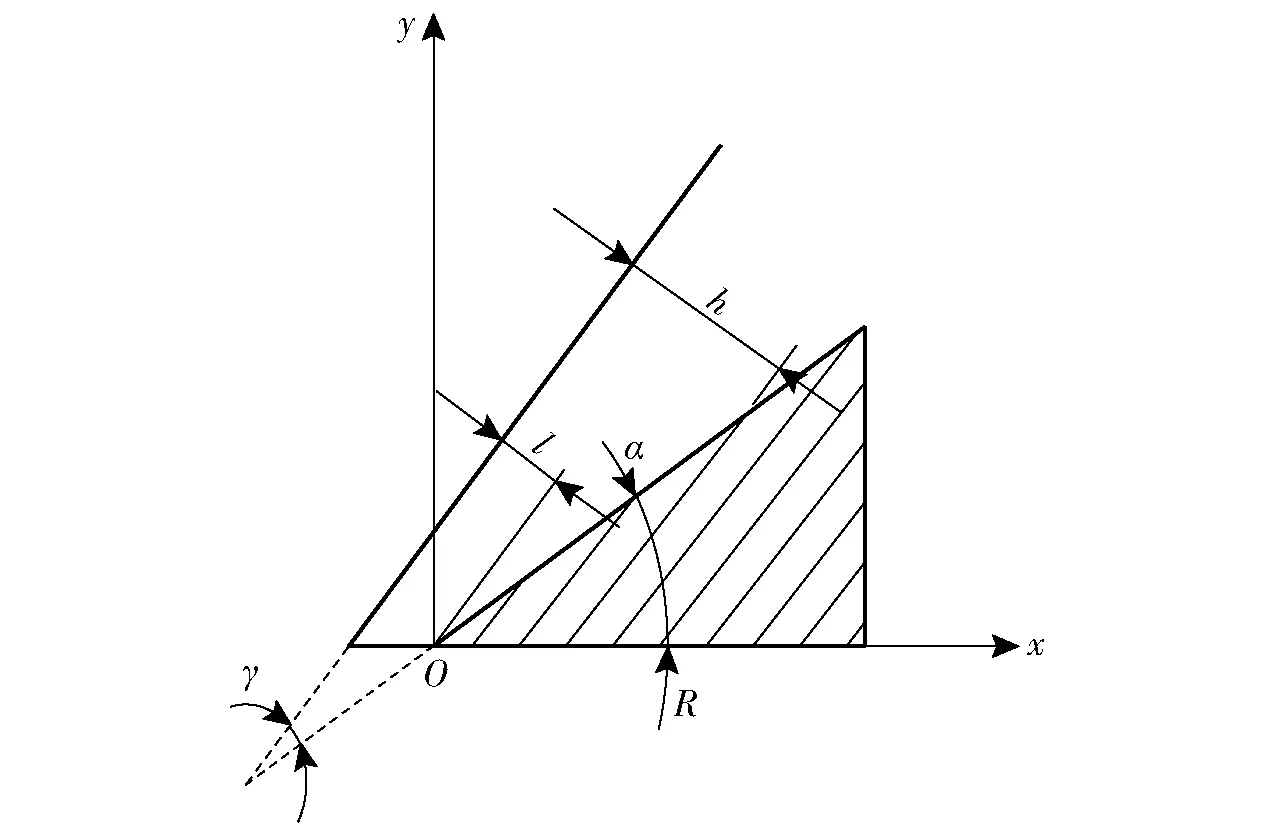

2.2.2脱壳滚筒位置与脱壳间隙关系

分析研究脱壳机构中任意位置间隙,有利于求解蓖麻蒴果及蓖麻籽在脱壳机构中的受力及变形。以上脱壳滚筒内层壳体锥角顶点为原点O,以上脱壳滚筒内层壳体最大直径方向为x轴,建立直角坐标系,如图4所示。

图4 上滚筒间隙分析Fig.4 Upper roller gap analysis

由几何关系可知

(4)

式中h——上脱壳滚筒内层壳体任意点到上脱壳滚筒外层壳体距离,mm

x——蓖麻蒴果在上脱壳滚筒x方向投影长度,mm

R——上脱壳滚筒内层壳体最大直径,mm

l——上脱壳滚筒出料口最小间隙,mm

γ——上脱壳滚筒外层壳体锥角,(°)

由式(4)可知,脱壳机构间隙随着蓖麻蒴果在脱壳机构中的位置而不断变化,脱壳机构间隙逐渐减小,使得蓖麻蒴果在脱壳过程中所受的挤压与滚搓作用逐渐增大。同时在设计内层壳体时,其表面覆有一层具有缓冲作用的柳叶纹橡胶皮垫,在压裂蓖麻蒴果的同时对蓖麻籽起到一定的保护作用,避免产生隐性内部损伤。

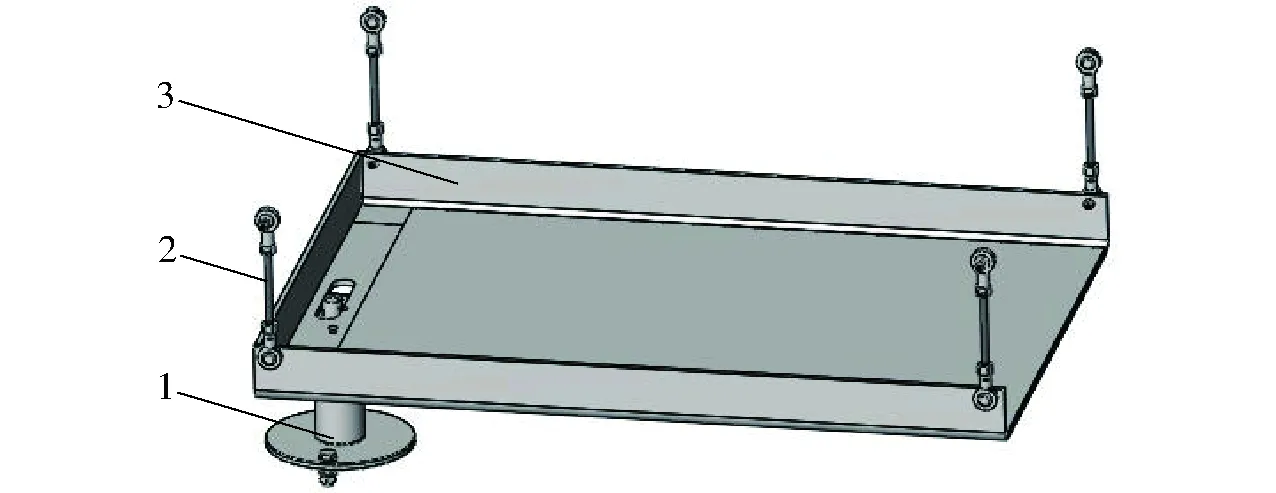

2.3 清选机构设计

该脱壳装置清选机构采用振动筛选与气吸相结合的结构方式,包括振动筛、连杆、振动筛动力发生装置、吸风箱、风机等,振动筛如图5所示。振动筛两侧分别通过连杆与机架相连,构成具有双摇杆的平行四杆机构,相对于地面有一定倾角;振动筛的动力由偏心轮的回转运动提供,偏心轮带有凸台结构,凸台结构与振动筛之间具有移动副,带动振动筛做简谐运动;吸风箱由调整箱嵌入固定箱内,便于调整吸风口与振动筛的相对位置。

图5 振动筛结构示意图Fig.5 Schematic of upper and outer shelling drum1.偏心轮结构 2.连杆 3.振动筛

2.4 传动系统设计

该脱壳清选一体装置传动系统设计应满足传动平稳、结构简单、动力分配合理的原则。不仅使机器各个部分获得适宜的工作速度,还需保证各部件安装位置协调,满足蓖麻脱壳要求。样机传动示意图如图6所示。

图6 蓖麻脱壳清选一体装置传动系统示意图Fig.6 Schematic of transmission system of ramie shelling and cleaning device1.电机 2.脱壳装置 3.振动筛

传动系统由电机将动力传入Ⅰ轴并通过带轮进行减速,Ⅰ轴带动上、下脱壳滚筒内层壳体转动,与脱壳滚筒外层壳体具有差速,实现脱壳;同时,Ⅰ轴上安装有清选主动轮,通过带传动将动力传至Ⅱ轴,带动清选从动轮转动,清选从动轮为偏心轮结构,与振动筛之间由转动副连接,带动振动筛做简谐运动。

3 蓖麻脱壳过程仿真分析

蓖麻蒴果在脱壳室内运动规律复杂。为了研究蓖麻蒴果在脱壳过程中位移、速度随时间变化规律,利用ADAMS对蓖麻蒴果在脱壳室内的运动进行仿真分析。

3.1 几何模型建立

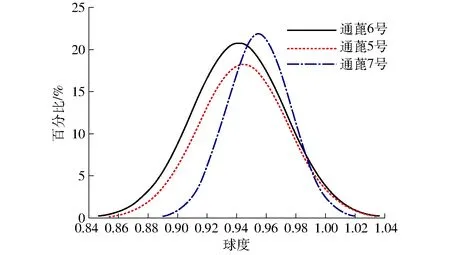

图7为通蓖5号、通蓖6号、通蓖7号蓖麻蒴果球度分布曲线。仿真试验以通蓖7号蓖麻蒴果为研究对象,取通蓖7号蓖麻蒴果球度为0.95。

图7 球度分布曲线Fig.7 Spheroidal distribution curve

通蓖7号蓖麻蒴果三轴尺寸如图8所示。

图8 通蓖7号蓖麻蒴果三轴尺寸Fig.8 TongBi No.7 castor three-week size

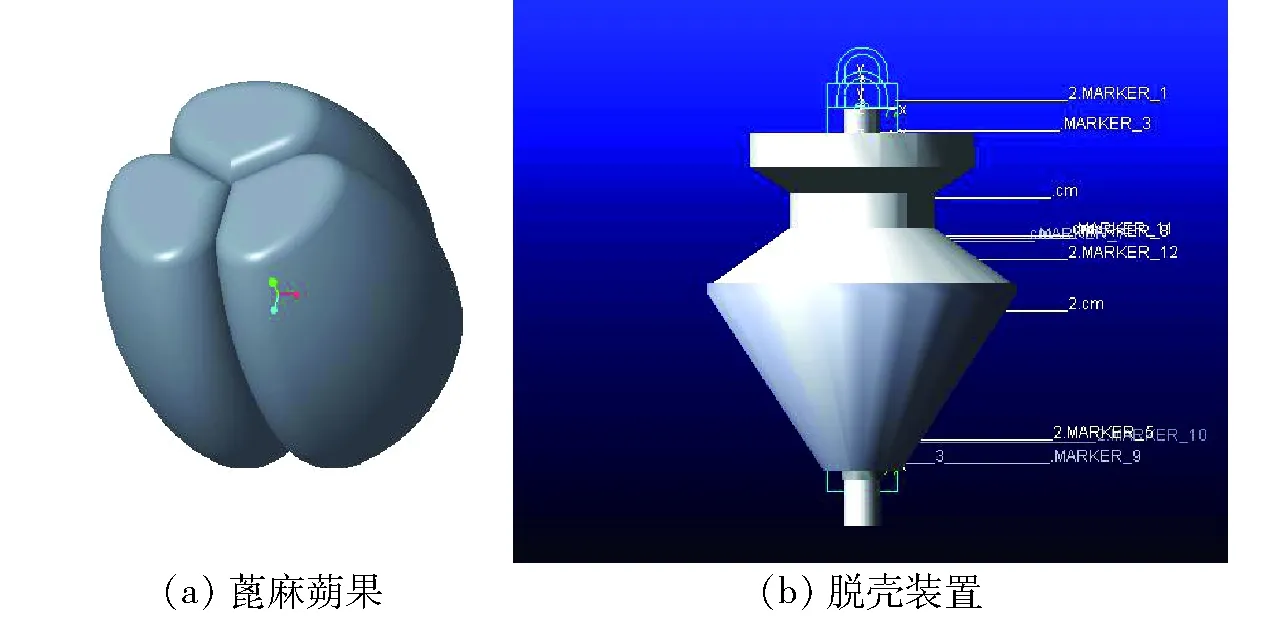

前期试验测得500个通蓖7号蓖麻蒴果三轴尺寸结果,x方向最大直径16.96 mm,y方向最大直径15.91 mm,z方向最大直径17.01 mm。根据球度及三轴尺寸测量结果,建立蓖麻蒴果仿真模型如图9a所示。根据已设计好的参数建立脱壳装置仿真模型,如图9b所示。

图9 动力学仿真模型Fig.9 Simulation model of shelling institutions

为降低计算量,便于对蓖麻蒴果进行动力学模拟,脱壳装置仿真模型建立过程中需进行相关简化,仅保留关键部件。包括:空心轴,上、下脱壳滚筒内层壳体,柳叶橡胶涂层,上、下脱壳滚筒外层壳体,将模型导入ADAMS中。

3.2 边界条件及材料参数设置

蓖麻蒴果脱壳分为压裂阶段与脱壳阶段,因此对两种情况分别进行动力学仿真分析。压裂阶段采用蓖麻蒴果模型进行模拟,将其分别与上脱壳滚筒内、外层壳体及柳叶橡胶建立接触力。脱壳阶段采用蓖麻籽模型,将其分别与下脱壳滚筒内、外层壳体及柳叶橡胶建立接触力。空心轴、脱壳滚筒外层壳体与地设置为固定连接。脱壳滚筒内层壳体与空心轴建立旋转副并添加动力。柳叶橡胶随脱壳滚筒内层壳体转动,两者采用固定连接。以此对脱壳机构的工作状况进行模拟。材料参数设置如表1所示。

表1 材料参数Tab.1 Material parameter

3.3 压裂阶段仿真分析

3.3.1压裂阶段运动学分析

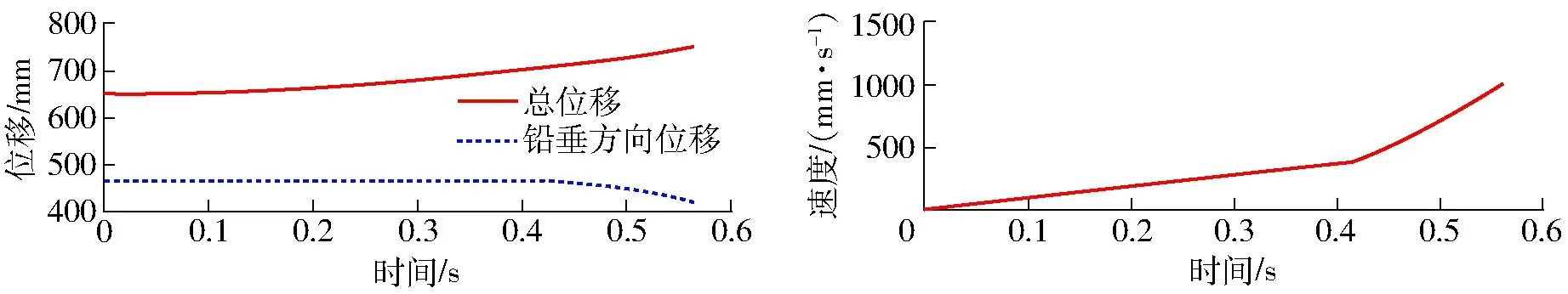

传感器在0.56 s时终止了仿真进程,此时蓖麻蒴果受到47 N的接触力,达到破裂条件。由图10可得,蓖麻蒴果首先在上脱壳滚筒内层壳体凸台的带动下做螺旋线运动,运动平稳,速度逐渐增加并逐渐向脱壳滚筒间隙运动;在0.42 s时,蓖麻蒴果铅垂方向的位移曲线斜率增加,表明其进入脱壳滚筒内,由于其与橡胶的摩擦因数大于与铁质材料的摩擦因数,蓖麻蒴果进入滚筒后速度大幅增加;至蓖麻蒴果压裂为止,其总位移为103.41 mm,沿铅垂方向向下运动了44.57 mm,速度达到1 014.07 mm/s。

3.3.2间隙对压裂阶段的影响

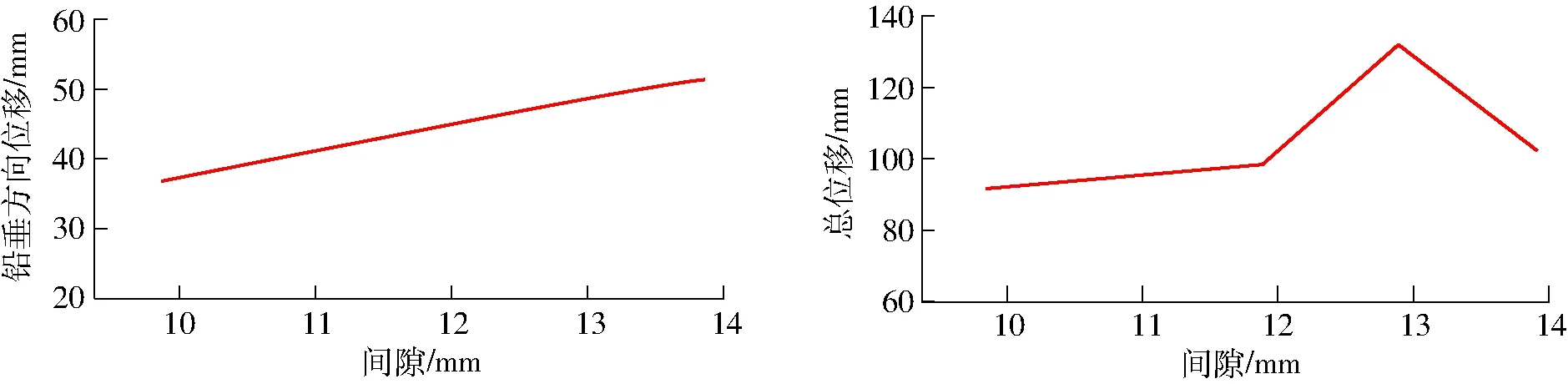

保持脱壳滚筒转速为300 r/min,采用10、11、12、13、14 mm间隙进行仿真模拟,分别在0.54、0.55、0.56、0.57、0.58 s时终止仿真进程,表明蓖麻蒴果达到所需破壳力为47 N;随着间隙的增加,蓖麻蒴果到达特定压裂位置的时间延后。由图11可知,在间隙10、11、12、13、14 mm下,蓖麻蒴果在铅锤方向的位移分别37.10、40.82、44.57、48.31、51.16 mm,总位移分别为90.90、94.37、97.09、120.26、 99.59 mm;随着滚筒间隙的增加,蓖麻蒴果到达破壳条件时的位移增加。

图10 压裂阶段仿真结果Fig.10 Simulation results of cracking phase

图11 压裂阶段不同间隙仿真结果Fig.11 Simulation results of cracking phase with different clearances

图12 脱壳阶段仿真结果Fig.12 Simulation results of shelling phase

3.4 脱壳阶段仿真分析

3.4.1脱壳阶段运动学分析

根据图12,蓖麻籽在重力及下脱壳滚筒内层壳体摩擦力作用下,沿下脱壳滚筒外层壳体向下做螺旋线运动,运动平稳,速度逐渐增加并逐渐向脱壳滚筒间隙运动;其总位移为121.22 mm,沿铅垂方向运动250.37 mm,速度达到1 358.62 mm/s。

3.4.2间隙对脱壳阶段的影响

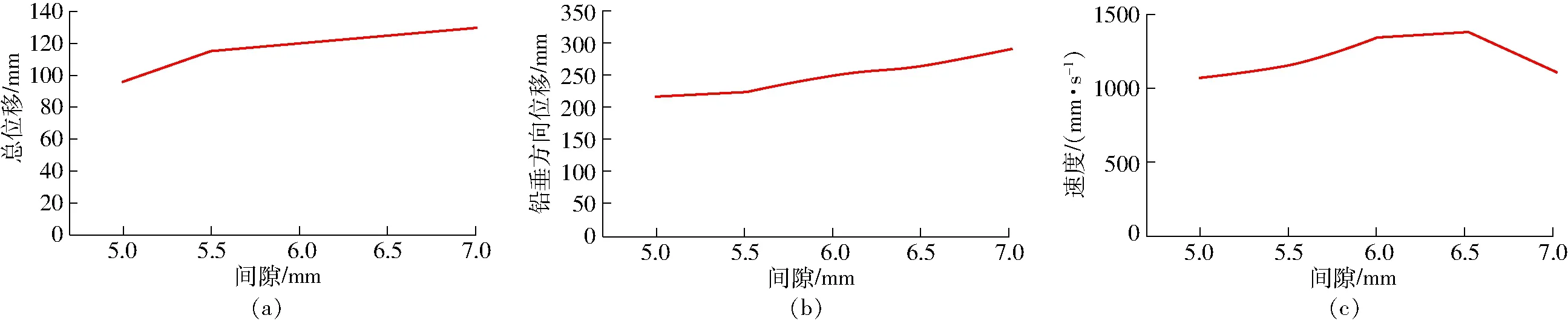

保持脱壳滚筒转速为300 r/min,采用5.0、5.5、6.0、6.5、7.0 mm间隙进行仿真模拟,分别在0.24、0.24、0.25、0.25、0.26 s时终止了仿真进程,表明蓖麻籽达到所需破壳力为40 N;随着间隙的增加,蓖麻籽到达特定脱壳位置的时间延后。由图13a、13b可知,在间隙5.0、5.5、6.0、6.5、7.0 mm下,蓖麻蒴果在铅垂方向的位移分别为220.59、226.36、250.37、264.41、289.84 mm,总位移分别为96.19、114.64、121.22、124.52、128.96 mm;随着滚筒间隙的增加,蓖麻籽到达破壳条件时的位移增加。由图13c可知,在间隙5.0、5.5、6.0、6.5、7.0 mm下,蓖麻蒴果运动速度分别为1 082.87、1 172.25、1 358.62、1 399.46、1 131.65 mm/s;在下脱壳滚筒间隙小于6.5 mm时,蓖麻籽的运动速度主要受重力影响,随着间隙的增大,蓖麻籽达到特定脱壳间隙时间延后,导致其速度增大,在下脱壳滚筒间隙大于6.5 mm时,其受到下脱壳滚筒最大转速限制,速度略有下降。

图13 脱壳阶段不同间隙仿真结果Fig.13 Simulation results of shelling phase with different clearances

4 试验

通过转速和出料口间隙的单因素仿真试验可知,滚筒转速和脱壳间隙是影响蓖麻蒴果在脱壳室内运动的重要因素。为提高脱壳效率,得到脱壳装置最佳参数,以滚筒转速、上滚筒出料口间隙、下滚筒出料口间隙为试验因素,脱净率(脱壳后脱净蓖麻占总蓖麻数的百分比)m和破损率(损伤蓖麻占总蓖麻数百分比)n为试验指标进行正交试验。

4.1 试验材料与设备

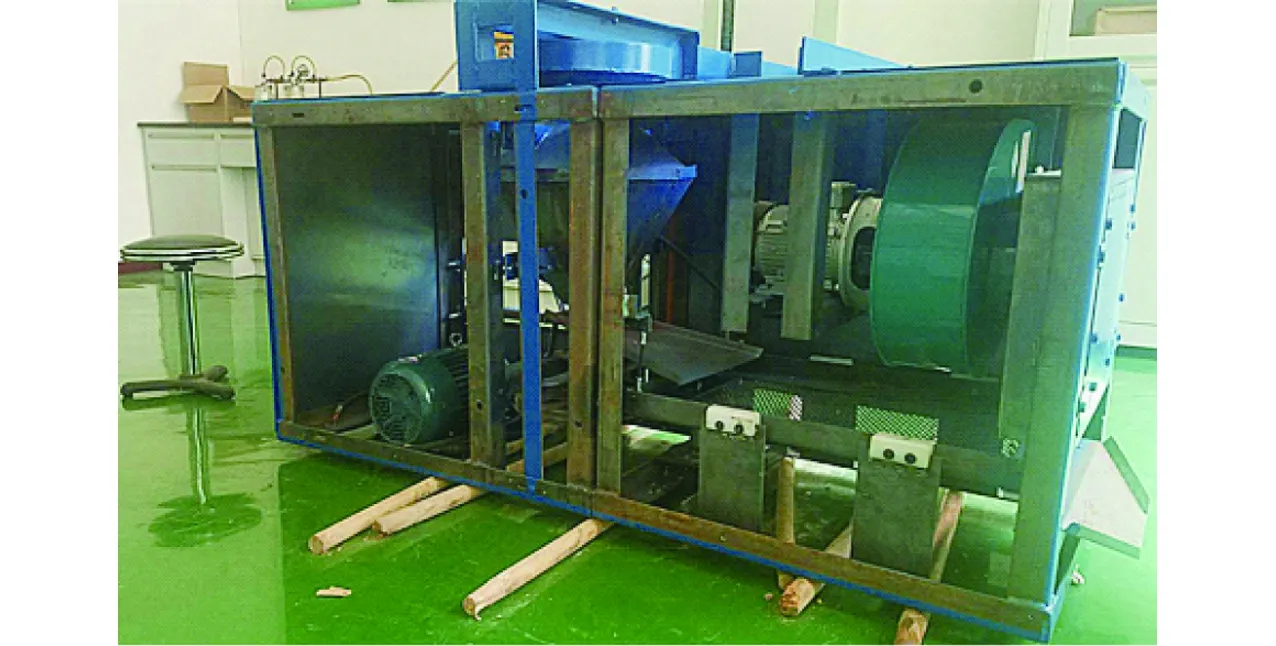

试验在沈阳农业大学工程学院农业物料力学特性实验室进行,如图14。试验材料为通辽市农业科学院晾晒的通篦5号蓖麻蒴果。试验设备包括:可调式蓖麻脱壳清选一体装置;冠亚快速水分测定仪(通用SFY-20A型,量程0.5~90 g,称量精度0.001 g);双杰牌电子秤(TC-60K型,最大称量60 kg)。

图14 蓖麻脱壳试验Fig.14 Ramie shelling test

4.2 试验结果与分析

根据Box-Benhnken试验设计方案,因素编码如表2所示。

表2 因素编码Tab.2 Test factors and code

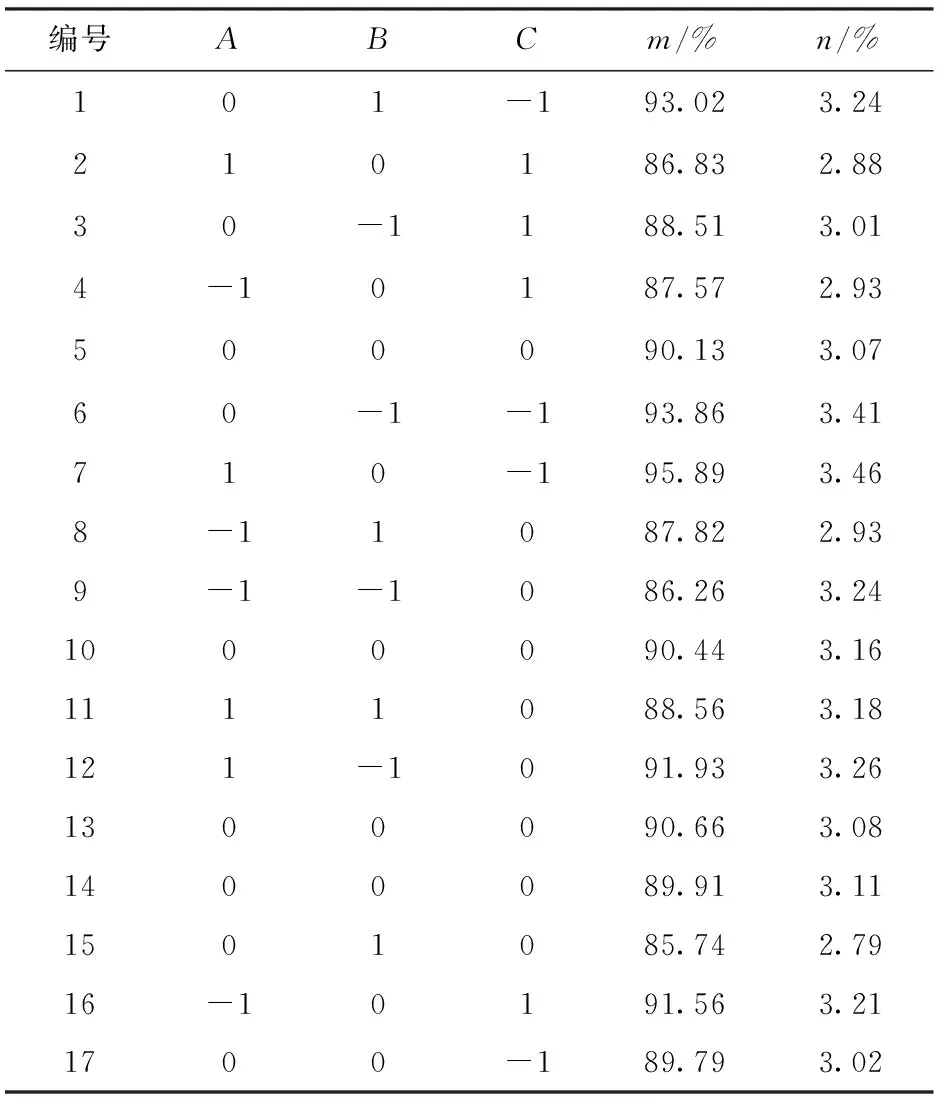

表3为试验方案和结果,A、B、C为因素编码值。

表3 试验设计方案与结果Tab.3 Test design and results

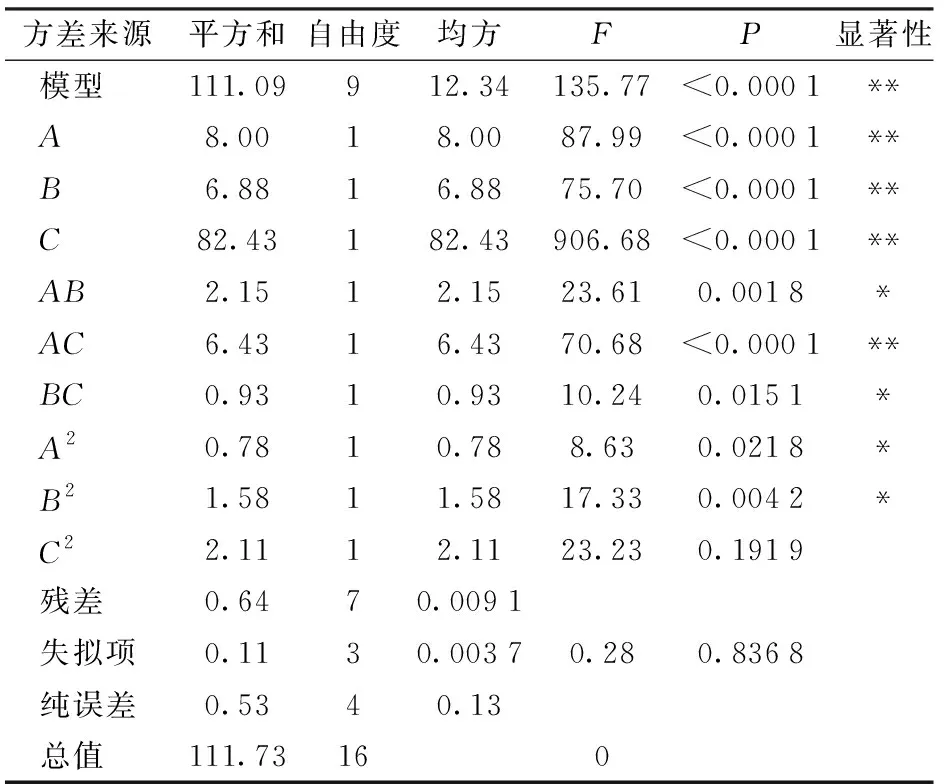

4.2.1脱净率方差及响应面分析

表4为脱净率方差分析结果,由表4可知,模型P<0.001,表明脱净率与各因素的回归方程显著,三因素对脱净率的影响为极显著,由均方得其影响程度大小为:C、A、B;滚筒转速与下脱壳滚筒出料口间隙的交互作用、上脱壳滚筒出料口间隙的平方项对脱净率影响极显著,影响程度大小为:AC、B2;滚筒转速与上脱壳滚筒出料口间隙的交互作用、上脱壳滚筒出料口间隙与下脱壳滚筒出料口间隙的交互作用、滚筒转速的平方项对脱净率影响显著,其影响程度大小为:AB、BC、A2;其余项对其影响不显著。脱净率与试验因素的回归关系为

m=90.19+0.29A+6.49B-2.48C-6.1×10-3AB-

0.02AC-0.24BC-1.2×10-4A2-0.15B2

(5)

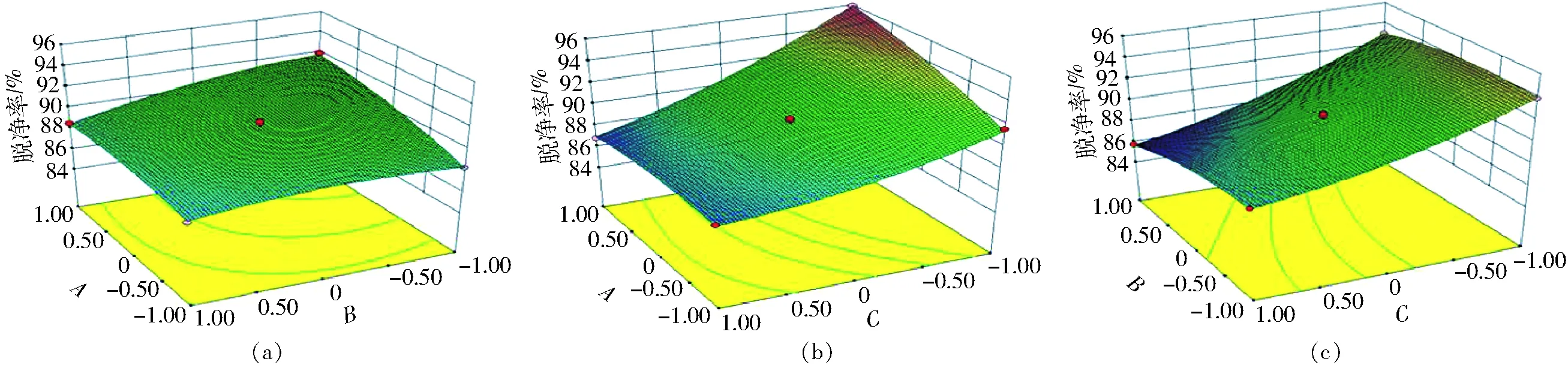

图15为各因素交互作用对脱净率的影响结果。

表4 脱净率方差分析Tab.4 Variance analysis of detachment rate

注:*表示显著(P<0.05); ** 表示极显著(P<0.000 1)。

图15 各因素交互作用对脱净率影响的响应面Fig.15 Response surfaces of interaction for various factors on detachment rate

由图15a可知,在下脱壳滚筒出料口间隙不变时,脱净率随着滚筒转速的增加及上脱壳滚筒出料口间隙的减小而提高;由图15b可知,在上脱壳滚筒出料口间隙不变时,脱净率随着滚筒转速的增加及下脱壳滚筒出料口间隙的减小而提高;由图15c可知,在滚筒转速不变时,脱净率随着上、下脱壳滚筒出料口间隙的减小而增加。

根据回归模型对脱净率进行工作参数优化,当转速为357.99 r/min、上脱壳滚筒出料口间隙为10.06 mm、下脱壳滚筒出料口间隙为5.05 mm时,脱净率最高,为96.16%。

4.2.2破损率响应面分析

图16为各因素交互作用对破损率的影响结果。

由图16a可知,在下脱壳滚筒出料口间隙不变时,破损率随着滚筒转速的增加及上脱壳滚筒出料口间隙的减小而增大;由图16b可知,在上脱壳滚筒出料口间隙不变时,破损率随着滚筒转速的增加及下脱壳滚筒出料口间隙的减小而增大。

图16 各因素交互作用对破损率影响的响应面Fig.16 Response surfaces of interaction for various factors on damage rate

根据回归模型对破损率进行工作参数优化,得到当转速为257.68 r/min、上脱壳滚筒出料口间隙为13.97 mm、下脱壳滚筒出料口间隙为7.01 mm时,破损率最低,为2.78%。

4.2.3双目标参数优化及试验验证

根据以上试验结果,以脱净率最大、破损率最小为优化目标,取脱净率加权因子0.6,破损率加权因子0.4,对脱壳装置的工作参数进行优化,优化所得参数:滚筒转速为270 r/min、上脱壳滚筒出料口间隙为13.54 mm、下脱壳滚筒出料口间隙为5 mm时,脱净率为92.44%,破损率为2.85%。

根据优化结果,将脱壳机工作参数调整为优化试验得到的最优参数,进行3次独立的重复试验,脱净率均值为92.03%,破损率均值为3.1%,试验指标均值与优化预测值差异较小,满足工作要求。

5 结论

(1) 为提高蓖麻脱壳效率,提出了一种基于滚搓式的脱壳方法。并对脱壳装置、清选装置、传动系统以及不对称双圆台结构的锥角进行了设计,确定了各关键作业部件结构。经试验验证,蓖麻脱壳清选一体装置符合蓖麻脱壳要求。

(2) 建立不同阶段脱壳滚筒内任意位置与脱壳间隙的数学模型,利用动力学分析软件ADAMS,对蓖麻蒴果在脱壳滚筒内的不同阶段进行了动力学仿真,得到了蓖麻蒴果在不同阶段位移、速度的变化规律,并分析不同转速及脱壳出料口间隙对蓖麻蒴果脱壳的影响。

(3) 以脱壳滚筒转速、上脱壳滚筒出料口间隙、下脱壳滚筒出料口间隙为因素,以脱净率、破损率为指标,利用响应面法分析各因素对试验指标的影响,并对脱壳装置参数进行优化。结果表明:三因素对脱净率、破损率均为显著性影响;滚筒转速与下脱壳滚筒出料口间隙、滚筒转速与上脱壳滚筒出料口间隙、上脱壳滚筒出料口间隙与下脱壳滚筒出料口间隙的交互作用对脱净率影响显著;滚筒转速与下脱壳滚筒出料口间隙、滚筒转速与上脱壳滚筒出料口间隙的交互作用对破损率影响显著。经双目标优化,取滚筒转速为270 r/min、上脱壳滚筒出料口间隙为13.54 mm、下脱壳滚筒出料口间隙为5 mm,此时脱壳装置工作性能最佳,脱净率为92.03%,破损率为3.1%。