基于ANSYS/LS-DYNA的梳夹式红花采摘装置研究

2018-12-04曹卫彬孙胃岭焦灏博陈棒棒

曹卫彬 孙胃岭 牛 驰 焦灏博 陈棒棒

(石河子大学机械电气工程学院, 石河子 832003)

0 引言

红花是集药材、染料、油料为一体的经济作物[1],随着红花种植面积不断扩大,劳动力短缺,以及人工采摘效率低等问题日益凸显[2],实现高采收效率、低掉落损失率的机械化采收对红花的发展具有重要意义。目前红花采摘机械研究多集中于气吸式、气吸-切割式、气吸-气吹式的手持或背负采摘装置,采花工需背负或手持采摘装置对准花球以采摘花丝,增加了劳动强度,且存在能耗大、噪声大、掉落损失严重等问题,并没有得到推广应用,国内学者提出的对辊采摘方案仍处于理论研究阶段[3-10]。针对上述问题,本课题组提出了一种梳夹式红花采摘装置,通过限位杆与梳齿的时序动作使花球相对固定,然后梳齿夹紧旋转实现花丝的自走式采摘,对降低劳动强度、提高采收效率、实现红花丝机械化采收具有一定的参考意义。

ANSYS/LS-DYNA是通用显式非线性动力分析有限元程序,可求解非线性结构的高速碰撞、冲击载荷和材料非线性问题,可连续动态地显示事物的发展。柴少彪等[11]对制动过程中鼓式制动器的接触摩擦情况与接触应力的分布进行了模拟分析;夏俊芳等[12]对螺旋刀辊土壤切削时螺旋刀辊与土壤的交互作用进行了有限元模拟,得出了螺旋刀辊切削土壤的功率消耗、切削阻力的大小以及土壤等效应力的变化规律;廖宜涛等[13]对芦竹切割-进给速度进行了匹配研究,动态模拟了芦竹切割破坏过程并确定了最优工作参数。在限位杆限位和梳齿的冲击碰撞作用下,分枝和花球的运动姿态很难通过理论分析得到,参考相关农业机械的研发过程[14-17],本文基于ANSYS/LS-DYNA建立梳夹采摘装置与红花植株的刚柔耦合模型,进行虚拟采摘过程仿真,通过分析不同结构和运动参数对不同高度分枝及花球运动姿态的影响,得到最优采摘参数并进行试验验证,为红花丝采摘提供理论依据。

1 梳夹采摘装置结构与工作原理

1.1 采摘装置总体结构

图1 梳夹采摘装置结构图Fig.1 Schematic of combed safflower picking device1.轴承 2.弹簧挡板 3.弹簧 4.开口销 5.定齿 6.动齿 7.滑台 8.万向球 9.端面凸轮 10.安装座 11.固定板 12.限位杆 13.滑轨 14.锁紧螺母 15.旋转轴 16.机架

梳夹采摘装置由梳齿采摘部分、往复运动机构及限位机构组成,如图1所示。其中梳齿采摘部分包括旋转轴、安装座、滑台、动齿、定齿及固定板,固定板通过螺栓拧紧于定齿座上,固定板固定动齿上表面以限制动齿偏离。往复运动机构由弹簧和端面凸轮组成,其中辅助零件有万向球、开口销、弹簧挡板等;动齿一端通过万向球与凸轮接触,万向球滚动可减少凸轮的磨损,另一端是弹簧挡板和弹簧。在凸轮回程时,弹簧发生弹性恢复,动、定齿夹紧;在凸轮升程时弹簧压缩,动、定齿分离。限位机构由限位杆和滑轨组成,可调节范围是以固定半径绕旋转轴中心的半圆弧,限位杆在弧形滑轨中调节与梳齿的相对位置,并通过两端的锁紧螺母固定。

1.2 采摘装置工作原理

红花如图2所示,采摘过程中梳齿与花球或分枝接触发生弹性碰撞,分枝柔性和花球质量较大,导致花球位置难以固定,花丝很难喂入梳齿间隙,本装置通过限位杆调节采摘时花球的位置与姿态,进而提高梳齿间花丝喂入量。限位杆首先作用于花球或分枝,随着采摘装置继续行走,分枝在限位杆作用下侧向弯曲,花球在弹性恢复的作用下紧贴于限位杆表面,此时梳齿作用于花球另一侧,花球受到限位杆与梳齿相反方向的作用力,位置相对固定。此时在压缩弹簧的作用下动、定齿夹紧花丝,随着旋转轴旋转花丝实现拉拔,直至梳齿转过花球位置夹紧动作结束;到达收集花丝的位置时,动齿在端面凸轮的作用下与定齿分离,实现花丝收集。

图2 红花Fig.2 Safflower1.花丝 2.花球 3.分枝

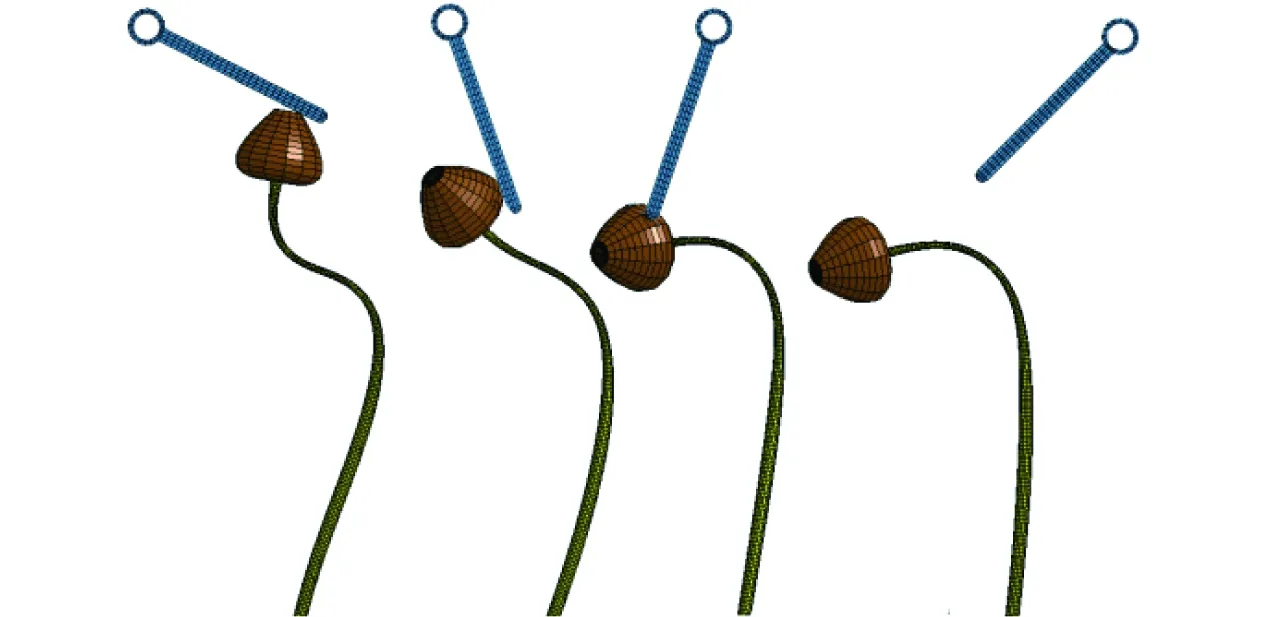

花丝喂入梳齿间隙后的夹紧及拉拔采摘与压缩弹簧和梳齿强度有关,本文不做研究。花球到达上述理想采摘位置是花丝采摘的前提,是采摘装置设计优化的主要目标,花球位置由限位杆和梳齿的时序动作以及两者共同作用下花球及分枝的运动姿态共同决定,与采摘装置的结构参数、运动参数以及采摘位置密切相关,为本文的主要研究内容,理想采摘位置见图3。

图3 理想采摘位置Fig.3 Ideal picking position1.梳齿 2.限位杆 3.花球 4.分枝

2 显式动力学模型分析与建立

2.1 显式动力学模型分析

花球高低不一,散乱分布,为简化问题,对分枝和花球作如下假设:处于自然状态下的分枝与花球均为直立状态,忽略其弯曲下垂;分枝下端到上端各处截面尺寸线性递减而后递增,为各项同性的柔性体;忽略花球在采摘过程中与梳齿的碰撞变形,花球为刚性体;忽略红花叶片、花球、其他分枝及外界因素对所分析的分枝的运动干涉问题。

采摘过程中,梳齿与花球或柔性分枝发生接触碰撞,两个物体之间的碰撞可简化为非线性瞬态动力学问题,柔性分枝及端部的刚性花球可假定为一端固定的悬臂梁,分枝底端为固定端,花球为自由端,运动包含了瞬时柔性碰撞及自由端大变形和自由端回弹,因此在分析过程中不可忽略惯性效应和碰撞速度载荷作用。为更加准确地模拟梳夹采摘过程,采用耦合求解的方法对采摘过程中梳齿与分枝及花球的有限元模型进行显式动力学分析。

2.2 显式动力学模型建立

图4 刚柔耦合动力学模型Fig.4 Rigid-flexible coupled dynamic model1.梳齿 2.红花 3.限位杆

红花分枝较多,且在分析过程中材料需定义为柔性体,极大地增加了运算量,因此以一个分枝和花球作为红花简化模型,同样采摘装置大量的零部件也会导致程序运行失败,因此对关键部件梳齿及限位杆进行简化,减少程序运行所占用的CPU内存,缩短运行时间,简化模型见图4。采摘装置行走速度为v,梳齿转速为n,角速度为ω,限位杆与梳齿回转中心距R为85 mm,梳齿回转半径60 mm,a为限位杆与梳齿回转中心的水平距离。

在NX 10.0中对红花分枝、花球及采摘装置的简化模型进行三维建模,其分析过程:首先在NX 10.0中装配梳齿以及红花并确定相对位置,新建ANSYS中的Explicit Dynamics(LS-DYNA Export)模块并导入生成模型;新建分枝材料并指定属性参数,弹性模量E为90.236 7 MPa,泊松比为0.3,密度450 kg/m3,材料属性为柔性体,花球密度为650 kg/m3,不考虑花球变形,花球设定为刚性体,梳齿设定为刚性材料。根据抗弯强度选取合适的单元类型并对其进行网格划分,分枝进行精密网格划分,如图5所示;分枝与花球之间添加bonded约束,梳齿与分枝、限位杆与分枝间分别添加frictionless约束,以避免仿真过程中接触碰撞时发生结构穿透;分枝底端为固定端,添加固定约束,花球为自由端;设定梳齿行进速度及转速,设置分析参数及求解时间1 s,更新程序并得到动力学分析命令流K文件;在Mechanical APDL Product Launcher中加载K文件,为加快求解速度,设置memory words为200 000 000,Number of Cpus为4,选择LS-DYNA Solver求解环境,输出用于LS-Prepost后处理程序的结果文件d3plot,打开LS-Prepost软件加载d3plot文件分析数值计算结果,并分析花球及分枝的运动姿态[18-19]。

图5 动力学模型网格划分Fig.5 Mesh for dynamic model

3 梳夹采摘过程仿真与分析

3.1 无限位杆采摘过程

王建伟等[20]根据线性弹簧阻尼模型模拟了钢球与梁之间的碰撞机制,分析得到柔性梁随着钢球的质量、撞击速度及撞击位置的不同会产生不同的衰减振动。梳夹采摘过程与其相似,采摘装置工作参数和花球高度是影响分枝及花球运动姿态的重要因素,本节分别对不同采摘装置运动参数和花球采摘高度进行无限位杆的虚拟采摘过程分析。

花球和分枝的运动姿态与采摘装置的运动参数密切相关,其决定了梳齿的运动轨迹[21]。梳齿是回转运动和随采摘装置直线行走运动的合成运动,梳齿齿顶旋转静轨迹为

(1)

则梳齿齿顶复合运动的动轨迹为

(2)

随着时间t的增大,梳齿运动轨迹为余摆线,轨迹的形状与采摘装置的行走速度v和梳齿转速n有关,如图6所示,EE′为余摆线扣环的最长横弦,梳齿在EE′以上具有向前的速度,以下具有向后的速度,可扫过花丝,为梳齿工作区域。梳齿在与花球接触后至少应扫过全部花丝才可以将花球上的花丝完全喂入梳齿,花丝成簇分布,分布直径为15 mm,梳齿到达采摘点后至少应沿行进速度反向水平行进15 mm,即lEE′≥15 mm时,梳齿可以扫过全部花丝[22]。

图6 梳齿运动轨迹Fig.6 Movement track of comb teeth

参考拖拉机田间牵引速度,根据红花采摘工作要求,确定采摘装置行走速度范围为2~3 km/h。随着最长横弦长度lEE′的增大,采摘装置转速不断增大,梳齿在高速旋转下对花球机械损伤较大,因此以梳齿到达采摘点后反向行进15 mm为设计要求,即lEE′=15 mm。

基于公式(1)、(2)和对梳齿运动轨迹的分析,在lEE′=15 mm的条件下求得行走速度为2、2.5、3 km/h时所对应的转速分别为120、150、195 r/min,满足梳夹采摘设计要求。在软件中对3种不同运动参数下梳齿的运动轨迹进行拟合,如图7所示。

图7 3种工作参数下的梳齿运动轨迹Fig.7 Movement track of comb teeth under three parameters

将采摘装置安装至固定高度,以梳齿与花球接触为采摘条件,花球位置高于梳齿回转中心时梳齿与花丝难以接触,如图8所示,以梳齿水平为采摘高位置,梳齿旋转60°为采摘低位置,作为分析采摘高度对分枝及花球运动姿态影响的采摘点。

图8 花球采摘位置Fig.8 Flower ball picking position

通过以上分析,虚拟采摘分别按照表1所示进行试验。

(1)高位置采摘试验结果

由图9~11可看出,梳齿与花球接触后,在梳齿的冲击作用下,花球及分枝偏离自然状态而发生摆动和扭转,花球由高位置被梳齿齿顶压至低位置,分枝形变较大,随着转速增大,其扭转幅度也相应增大,在垂直和横向方向摆动显著,梳齿与花球接触的时间减少,花球振幅增大;同时梳齿与分枝发生碰撞为点-面接触,梳齿沿着花球表面滑动直至与梳齿分离,在整个采摘过程中梳齿与花球上表面(花丝位置)无接触,即花球长期处于自由摆动状态导致花丝无法喂入梳齿。

表1 虚拟采摘试验设置Tab.1 Virtual picking test setting

图9 v=2.0 km/h,n=120 r/min,高位置采摘虚拟过程Fig.9 High position picking (v=2.0 km/h, n=120 r/min)

图10 v=2.5 km/h,n=150 r/min,高位置采摘虚拟过程Fig.10 High position picking (v=2.5 km/h, n=150 r/min)

图11 v=3.0 km/h,n=195 r/min,高位置采摘虚拟过程Fig.11 High position picking (v=3.0 km/h, n=195 r/min)

(2)低位置采摘试验结果

由图12~14可以看出,在低位置采摘时,花球与梳齿接触后分枝在梳齿的冲击碰撞作用下弯曲,随着转速的增大分枝挠度也相应增加,花球及分枝的运动规律比较稳定,在整个采摘过程中花球沿着梳齿的表面滑动,梳齿与花球的上表面无接触,直至梳齿将花球弹开,分枝出现小范围扭转,梳齿间均无花丝喂入。

通过以上分析,在无限位杆时,高位置与低位置采摘时梳齿与花球均发生弹性碰撞,梳齿从与花球接触至将花球弹开,梳齿与花丝无接触,即花丝无法喂入梳齿。高位置采摘随着转速增大,分枝扭转幅度大,分枝及花球的运动规律愈加复杂,花球位置不确定,不利于花丝的采摘,同时梳齿与花球接触后到达理想采摘位置的用时较长,采摘过程易受外界因素干扰,如风载,即在高位置采摘时采摘效率低,采摘过程不稳定。与高位置采摘相比,在梳齿采摘范围内采摘位置越低花球及分枝运动姿态愈加稳定,分枝扭转现象基本消除,其花球在自由状态到理想采摘位置的行程较短,不易受外界因素干扰,采摘过程稳定,更易于限位杆实现限位作用。

图12 v=2.0 km/h,n=120 r/min,低位置采摘虚拟过程Fig.12 Low position picking (v=2.0 km/h, n=120 r/min)

图13 v=2.5 km/h,n=150 r/min,低位置采摘虚拟过程Fig.13 Low position picking (v=2.5 km/h, n=150 r/min)

图14 v=3.0 km/h,n=195 r/min,低位置采摘虚拟过程Fig.14 Low position picking (v=3.0 km/h,n=195 r/min)

3.2 有限位杆采摘过程

通过3.1节分析,为增加设计的可靠性,以低位置采摘为设计目标。花丝难以喂入梳齿主要是因为梳齿与花球发生弹性碰撞后花球位置无法固定,因此本节在低位置采摘时增加限位杆,通过调节采摘装置行走速度、转速和限位杆位置以期使花球及分枝到达如图3所示的理想采摘位置。以表1中4、5、6号试验安排分别模拟有限位杆的采摘过程,限位杆位置固定,结果如图15所示,3组采摘效果基本相同,在梳齿转过理想采摘位置时,分枝及花球仍未到达理想采摘位置,花球及分枝首先在限位杆的作用下发生变形,在花球未到达理想采摘位置时,梳齿已远离理想采摘位置,整个过程中梳齿与花球上表面无接触,且直径过大的花球易在梳齿与限位杆之间卡死,产生这种现象的主要原因是梳齿转速与行走速度之比过大或限位杆作用滞后。

图15 低位置虚拟采摘结果Fig.15 Results for virtual picking in low position

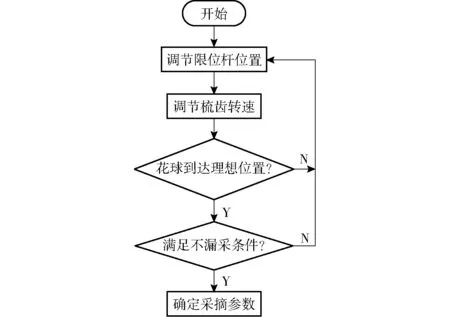

花球分布密集,行走速度过快易产生漏采现象,过慢影响采摘效率,拟定行走速度v=2.5 km/h。以下主要通过调节梳齿转速和限位杆位置来确定实现理想采摘的最优采摘参数,以满足梳夹采摘要求。

3.2.1梳齿转速调节

基于对虚拟采摘过程的分析,在限位杆位置不变的情况下通过试推法确定转速以期使梳齿、限位杆以及花球同时到达理想采摘位置。

在限位杆与梳齿回转中心的水平距离a=30 mm时,通过对采摘过程的动态分析,得出v=2.5 km/h、n=30 r/min时梳齿、限位杆以及花球同时到达理想采摘位置,采摘过程如图16所示。花球及分枝在限位杆作用下与采摘装置同向前进,花球在分枝的弹性恢复作用下紧贴在限位杆表面,梳齿旋转扫过花球上表面并实现花丝喂入,梳齿齿顶是与花丝接触的主要部分,梳齿长度与采摘效果无关,此时梳齿反向水平位移不影响梳齿间花丝喂入量,即梳齿运动轨迹余摆线的扣环大小对采摘效果没有影响。在限位杆位置不变的情况下,n=30 r/min时花球可以到达理想采摘位置。

图16 n=30 r/min虚拟采摘过程 Fig.16 Virtual picking process for n=30 r/min

设Δt为相邻梳齿转到采摘位置的时间间隔[21-22],则时间间隔Δt与梳齿排数k、梳齿转速n满足

(3)

由式(3)可得,k一定时,梳齿转速n越大,时间间隔Δt越小。新疆红花按株距15~20 cm穴栽,取红花株距15 cm,相邻花球距离5 cm,为保证不发生漏采,时间间隔Δt、相邻花球距离l、采摘装置行进速度v之间应满足

(4)

根据式(3)、(4),得出Δt≤0.07 s,则不发生漏采的梳齿转速应满足

(5)

梳齿转速n=30 r/min时不发生漏采所要求的梳齿排数过多,受采摘装置结构设计影响,无法满足梳夹采摘要求。

3.2.2限位杆位置调节

缩短限位杆与花球的距离可以减少梳齿到达理想采摘位置的时间,即增大了梳齿转速,从而在不发生漏采的条件下可以减少梳齿排数,满足结构设计要求,限位杆位置优化流程如图17所示。

图17 限位杆位置优化流程图Fig.17 Flow chart of position optimization of limit rod

限位杆与梳齿相对安装位置、采摘高度如图18所示,随着限位杆从位置1调节到位置3,采摘装置在相同行走速度下能够实现理想采摘的梳齿转速不断增大,且位置3梳齿转速增大,此时梳齿转速n=150 r/min,可实现花丝的理想采摘,采摘过程见图19。

图18 最优限位采摘位置Fig.18 Optimal position of limit picking

图19 n=150 r/min虚拟采摘过程Fig.19 Virtual picking process for n=150 r/min

根据式(5),此时不发生漏采所要求的梳齿排数k=6,满足采摘装置结构设计要求。当限位杆继续向前移动时,花球及分枝在限位杆的作用下向下弯曲,远离梳齿,梳齿与花球无接触,即位置3为允许采摘的限位杆极限位置。在采摘装置行走速度2.5 km/h,梳齿转速n=150 r/min,限位杆与梳齿旋转中心的水平距离a=30 mm,中心距R=85 mm时,梳夹采摘装置可以采摘与梳齿相对高度h=30 mm的花球。梳齿由水平位置转到理想采摘位置的时间为0.07 s,与水平方向夹角60°,转到结束位置时间为0.08 s,与水平方向夹角70°,即从梳齿开始喂入花丝至梳齿与花丝分离,梳齿转过的角度为10°。

4 采摘试验

4.1 试验台搭建

4.1.1梳夹采摘装置

根据虚拟分析结果,确定凸轮的夹紧角为10°,确定凸轮的安装角,即夹花开始位置与水平夹角为60°。梳齿齿顶是实现花丝采摘的主要工作部分,在齿顶增加弯角以增大梳齿与花丝的有效接触面积,梳齿弯角在梳齿与花丝接触后的夹紧过程中发挥作用,梳齿及安装方向见图20。

图20 梳齿及安装方向Fig.20 Comb teeth and installation direction

梳夹采摘装置动力选择ZLG型直流串励电动机,额定功率1 000 W,最大转速750 r/min,选择4个250 W蓄电池供电。电机与直流电机调速器连接,通过无级调速开关控制器调节电机转速。采摘装置通过链传动与电动机相连,采摘试验台可通过4个支柱实现采摘装置的升降以适应不同高度红花的采摘,梳夹式采摘装置如图21所示。

4.1.2红花输送装置

输送装置由直流电机、带轮、V型带、安装在链轮上的运动托板及夹具等组成,夹具是2个呈半圆弧形的定动夹套构成一组,半圆弧形动夹套依靠可调螺栓调节夹套的开度以适应不同直径的红花植株,从而保证茎秆的直立度,通过调节电机速度控制器的挡位控制带轮的旋转速度以模拟红花采摘机的进给速度,红花输送装置见图22。

图21 梳夹式采摘装置Fig.21 Combed picking device1.直流电动机 2.链条 3.链轮 4.支柱 5.限位杆 6.梳齿 7.蓄电池 8.直流电机调速器 9.开关控制器

图22 红花输送装置Fig.22 Saffolwer conveyor1.直流电机调速器 2.运动托台 3.直流电机 4.带轮

4.2 采摘试验结果

红花输送装置行走速度设定为2.5 km/h,梳齿转速设定为150 r/min,限位杆与梳齿旋转中心的水平距离a=30 mm,中心距R=85 mm,选取开花3~6 d红花进行采摘试验,取30组红花作为试验样本,分别观察30组采摘过程中花球及分枝的运动姿态以及采摘效果。定义采净率为单朵花球上被梳夹采摘装置采摘下来的红花质量与单朵花球上红花总质量的百分比,其计算公式为[23]

(6)

式中m1——梳齿采摘红花质量,g

m2——花球上残留的红花质量,g

通过对采摘过程的分析可知,由于自然生长状态下的红花分枝的物料特性略有不同,在梳齿和限位杆的共同作用下,部分分枝并没有在限位杆的作用下继续前行,而是直接侧向弯曲,偏离采摘轨迹;同时由于花球大小不同,少数直径过大的花球出现卡死现象,直径过小的花球在齿顶的作用下扭转一定角度,远离齿顶。在所测样本中,其中5%花球出现卡死现象,20%的花球扭转并偏离梳齿齿顶采摘位置,75%的梳齿、限位杆及红花可以同时到达理想采摘位置,在到达理想采摘位置的花球中,由于花丝比较柔软,15%的花球上的花丝被齿顶挤压在花球表面,梳齿间仅有极少数花丝可以喂入。因此56%的花球可以实现理想采摘,其中平均采净率为48.5%,所采摘花丝完好无破损,验证了理论设计。无限位杆和有限位杆采摘效果见图23。

图23 采摘效果Fig.23 Picking effect

5 结论

(1)随着梳齿转速增高,高位置采摘分枝摆动及扭转幅度增大,运动规律复杂,低位置时花球和分枝运动稳定,摆动幅度减小,扭转现象不明显;无限位杆时,在梳齿的冲击作用下花球发生接触碰撞,分枝弯曲且花球自由摆动,花丝难以喂入梳齿。

(2)采摘部位为梳齿齿顶,其结构参数对梳齿间花丝喂入量具有重要影响。行走速度2.5 km/h,梳齿转速150 r/min,限位杆与梳齿旋转中心的水平距离a=30 mm,中心距R=85 mm时,与梳齿相对高度h=30 mm的花球可实现理想采摘,梳齿喂入花丝时与水平方向的夹角为60°。

(3)采摘试验结果表明,56%的花球可以实现理想采摘,其中平均采净率为48.5%,所采摘花丝完好无破损,可实现固定高度花丝的采摘,仍有大量花球不能到达理想采摘位置,每个花球上的花丝在一次采摘过后并没有完全采净,仍有部分残留,梳齿和限位杆的结构尚需改进。