马铃薯种植机分层施肥开沟器设计与试验

2018-12-04杨然兵杨红光连政国郑媛媛

杨然兵 杨红光 连政国,3 张 还 郭 栋 郑媛媛

(1.青岛农业大学机电工程学院, 青岛 266109; 2.山东省主要农作物机械化生产装备协同创新中心, 青岛 266109;3.山东省根茎类作物生产装备工程技术研究中心, 青岛 266109)

0 引言

机械化施肥作为马铃薯种植的重要环节,其作业性能将直接影响后期产量。然而现阶段我国推广应用的马铃薯种植机施肥方式较为单一,普遍存在肥料定位不精确问题[1-3]。精准施肥技术是解决农作物化肥过量施用的一个重要技术手段[4]。在欧美等国家农业生产中,围绕精准施肥农田信息采集、变量施肥分析决策、精准施肥智能化作业装备等方面开展了系统化研究,但针对分层施肥技术研究未见报道。

国内近年来在精准施肥技术装备方面的研究力度不断加大。李辉等[5]研制了一种垂直分层开沟器,姚万生等[6]研制了一种组合式开沟器,这两种开沟器都可以实现种肥的分层播施,但是其施肥量和施肥深度不能调节。针对上述问题,王云霞等[7]研制了一种排肥量可调式玉米分层施肥器;顿国强等[8-10]设计了一种针对大豆的调比控位分层施肥装置。但是由于马铃薯一垄二行种植模式和根系分布规律与其他农作物(玉米、小麦和大豆等)不同,以上这些施肥装置不能直接应用到马铃薯种植机上。

本文结合马铃薯根系分布规律和一垄二行马铃薯种植特点,设计一种可以实现肥料分层分施的开沟装置,以减少化肥施用量和提高马铃薯产量。

1 马铃薯种植特点与施肥农艺要求

1.1 马铃薯种植特点

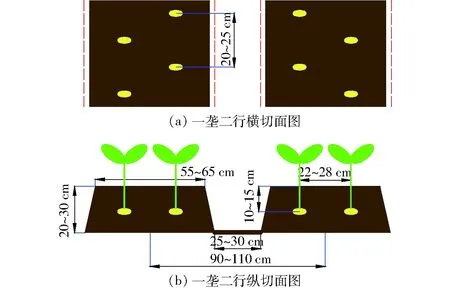

我国马铃薯种植模式主要为垄作模式,同时又可细分为一垄一行和一垄二行。图1所示为本设计采用的一垄二行种植模式。

图1 马铃薯一垄二行种植模式Fig.1 Planting pattern of one ridge two rows for potato

1.2 马铃薯施肥农艺要求

我国现有马铃薯种植机种肥播施方式主要是侧位分施。如图2所示,针对一垄二行种植模式,其播施方式为将肥料施于两行中间,肥料与种子的相对位置主要通过横向间距a和纵向间距b来控制,一般情况下a由二行马铃薯行距决定,b取5~8 cm为宜。

图2 现有施肥方式Fig.2 Existing methods of fertilization

按照马铃薯需肥规律和根系分布特点,提出一种分层施肥方案。即:将化肥分成2层来进行播施,下层播施肥料较多,上层播施肥料较少,上层肥料与下层肥料施用量比例为3∶7。其中上层肥料实现左、右分施,让每侧15%左右的肥料接近种薯,保证种薯生长所需养分,尽可能提高肥料利用率。其播施方式如图3所示,肥料与种子的相对位置主要通过下层肥料与种子之间的横向间距a、纵向间距b以及上层肥料与种子之间的横向间距c、纵向间距d来控制,一般情况下a由二行马铃薯行距决定,b取5~8 cm为宜,c在3~5 cm可调,d在0~3 cm可调。

图3 分层施肥方式Fig.3 Methods of separated layer fertilization

2 分层施肥开沟器设计

2.1 开沟器整体结构

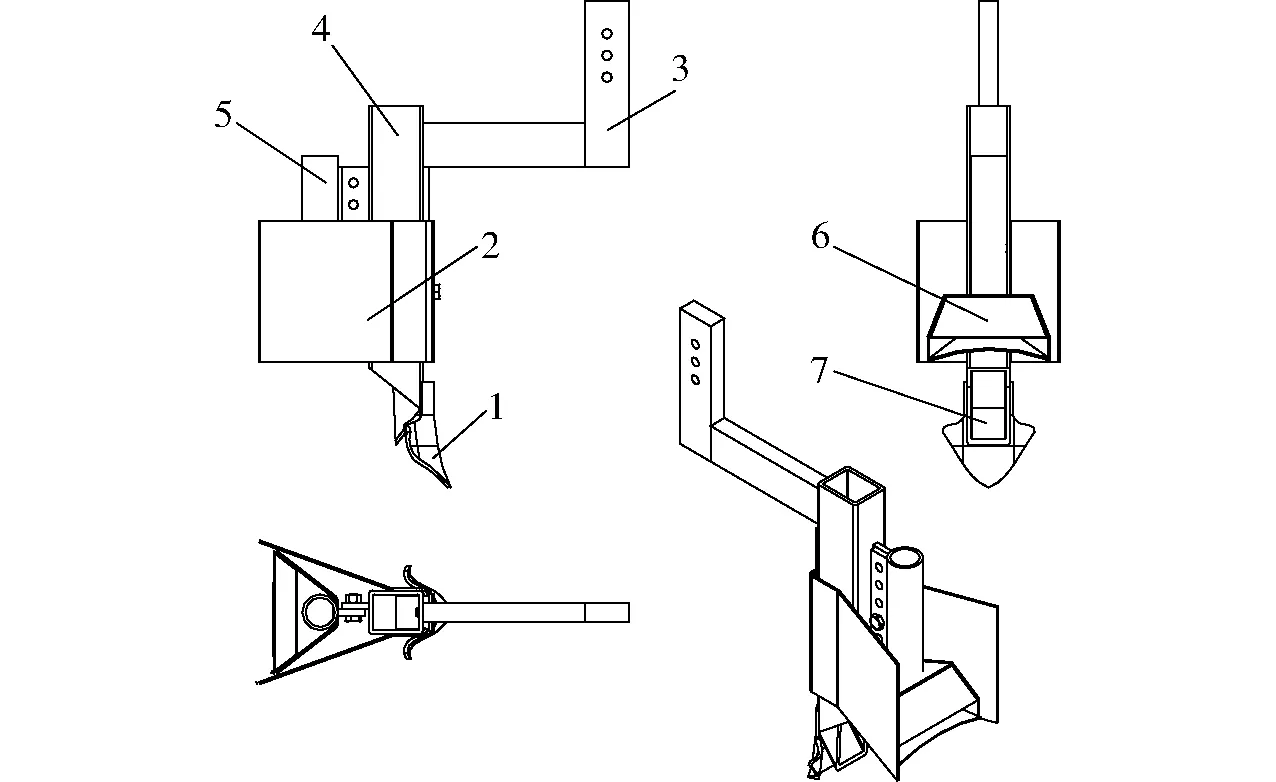

组合式分层施肥开沟器整体结构如图4所示。主要由前铲体、分土板、安装连板、上层导肥管、下层导肥管、曲面分肥盒、V型防堵口等组成。

图4 分层施肥开沟器结构图Fig.4 Structure diagram of separated layer fertilization furrow opener1.前铲体 2.分土板 3.安装连板 4.上层导肥管 5.下层导肥管 6.曲面分肥盒 7.V型防堵口

依据一垄二行马铃薯种植农艺要求,种薯块与肥料并非同沟分层排布,而是在两行种薯块中间进行开沟施肥作业。在同沟分层施肥的基础上,对锄铲式开沟器进行了改进,创新设计了一种组合式开沟器,利用滑切式开沟器回土结构实现下层肥料的覆土掩埋作业[11-12],同时利用开沟器凿型曲面结构实现上层肥料沿曲面排肥盒两个尾角侧向分施。

分层施肥开沟器通过安装连板与种植机机架特定连接部件进行连接,并通过安装连板上部的定位孔调节下层开沟施肥深度;为方便连接安装,结合种植机机架尺寸,设计的安装连接板由两块长为150 mm、宽为40 mm、厚为18 mm的钢板焊接而成。下层导肥管底部设计的V型防堵结构,可以有效防止施肥口下部雍土;为方便加工防堵口选用与下层导肥管相同的方管切割加工而成,其尺寸为长35 mm、高40 mm,同时为保证肥料可以顺利从防堵口中下落,将V型防堵口与下层导肥管斜面呈130°焊接。下层导肥管和曲面排肥盒通过其背面焊接的带孔连接板与上层导肥管后面焊接的连接板通过螺栓连接,并可调整上层施肥深度。

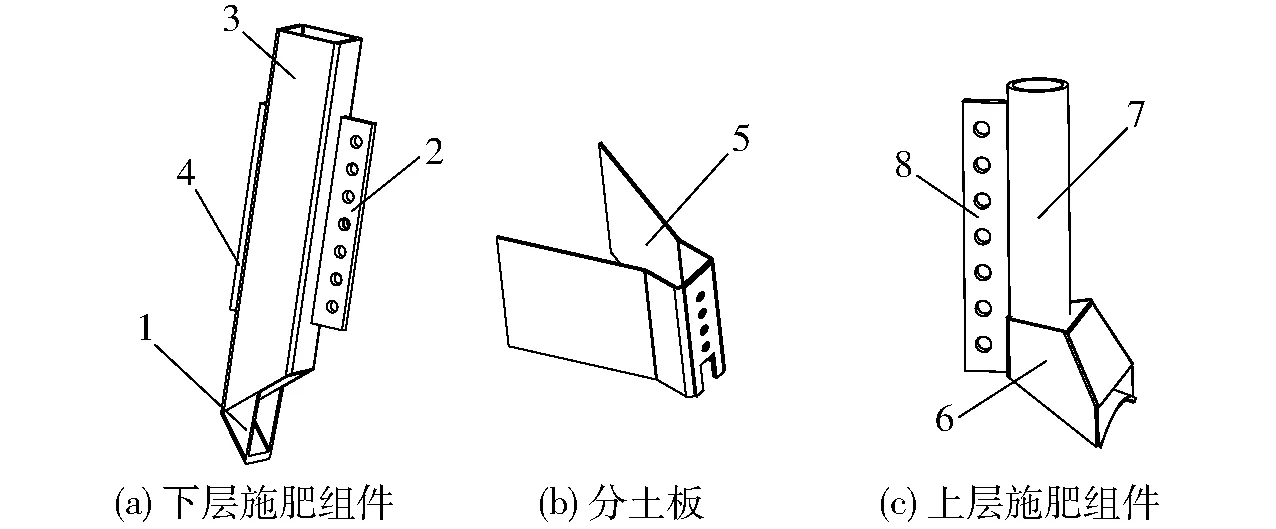

如图5a所示,设计的下层施肥组件主要由下层导肥管、前带孔连接板、后带孔连接板和V型防堵口等组成。下层导肥管采用长方管切割焊接而成,长边为280 mm,短边为242 mm,前后两块带孔连接板均由钢板加工而成。如图5b所示,为方便加工和安装将分土板设计成左右两块,利用正面圆孔与下层施肥组件前带孔连接板通过螺栓配合。如图5c所示,设计的上层施肥组件主要由上层导肥管、带孔连接板和曲面排肥盒组成。上层导肥管由外径为32 mm、壁厚为2 mm的圆管加工而成,为方便调整和焊接其长度设计为130 mm。

图5 分层施肥开沟器组件Fig.5 Assembly of separated layer fertilization furrow opener1.V型防堵口 2.后带孔连接板 3.下层导肥管 4.前带孔连接板 5.分土板 6.曲面排肥盒 7.上层导肥管 8.带孔连接板

2.2 土壤在分层施肥开沟器分土板上运动学分析

开沟器分土板作为继前铲体之后与土壤直接作用的部件,土壤在其上的运动规律对下层肥料的回土覆盖和上层肥沟的创建均有重要影响,为此需对土壤在分土板上的运动特性进行分析。

设计的组合式开沟器安装在种植机排肥器下方机架上,随着拖拉机向前运动,开沟器前铲体入土,并对土壤进行切削破碎,为下层肥料创造适宜的肥沟;同时独特的V型防堵结构可以防止回土堵塞下层出肥口,下层排肥组件上安装的分土板与前铲体适宜的安装位置,可有效保证下层肥料的回土覆盖,同时也能为上层肥料创造良好的肥沟和提供充足的回土,对上层肥料进行覆盖。

开沟器在工作过程中,前铲体将土壤切碎,在种植机前进速度作用下,分土板下部土壤回落,对底层肥料进行覆盖,同时前铲体与分土板之间落差形成了上层肥沟;分土板一方面起到保护曲面排肥盒不受土壤堵塞作用,另一方面起到倒土和为上层肥料提供回土覆盖的功能。为满足曲面排肥盒作业需求并考虑到整个开沟器结构尺寸,分土板侧面外倾角设计为150°,其角度远远大于土壤的摩擦角,土壤颗粒可在重力的作用下回落入肥沟内;同时为保证分土板能更好地实现分土功能,设计分土板高度为130 mm。前铲体上沿土壤可沿分土板侧面向后运动。若将土壤颗粒看作散粒体,假设没有其他外力作用的情况下,土壤颗粒只存在与分土板侧面的相互作用力[13-16],则在开沟过程中开沟器运动为匀速运动。

图6 土壤颗粒在分土板侧面运动分力示意图Fig.6 Motion of soil particles on side of soil partition plate

如图6所示,以接触面上一点为例,土壤颗粒主要受到分土板侧面支持力FN、自身重力mg和分土板侧面带来的摩擦力FF等相互作用,其所受合力为FR。把分土板侧面对土壤颗粒的支持力分解为沿接触面方向和与速度方向相同的两个分力FN1、FN2,土粒颗粒在接触面上滑动,由于切向应力大于摩擦阻力,所以分土板接触面对土壤有滑切作用。土壤颗粒受到合力作用,其方向如图中所示,土壤颗粒的绝对运动方向也沿着此方向。此时土壤颗粒的运动微分方程为

(1)

式中ξ——前进速度方向与法线夹角,(°)

ψ——土壤颗粒与分土板侧面间摩擦角,一般取15°~38°

m——土壤颗粒自身质量,kg

ζ——土壤自然休止角,(°)

土壤颗粒在分土板接触面上位移与速度方程为

(2)

当土壤颗粒运动到分土板边缘时,此临界位置作用在土壤颗粒上的力主要为分土板侧面对土壤颗粒的摩擦力,使土壤颗粒沿着前进速度方向运动;同时还有边缘土层对接触面土壤颗粒作用力,此时满足

(3)

式中ψ1——土壤颗粒间的摩擦角,(°)

若把上一过程的最终状态当作此过程的初始状态,则可求得

(4)

式中vo——土壤颗粒初始速度,m/s

则土壤颗粒脱离分土板侧面的瞬间速度为

当土壤颗粒运动到分土板边缘后,进入了回土过程。在回土过程中,首先是边缘的土壤颗粒下落,紧接着是自然休止角范围内的土壤颗粒下落。

2.3 颗粒肥料在曲面排肥盒上运动学分析

曲面分肥盒作为上层施肥组件关键部件,对上层肥料分施效果有重要影响。为探明颗粒肥料落入曲面排肥盒之后的运动轨迹和影响左右侧分肥效果,需对颗粒肥料在曲面排肥盒上的运动学特性进行分析。

如图7所示,曲面排肥盒主要由底部曲面分肥板、后挡板、上挡板和侧面护板组成,各部分零件全部采用厚度为2 mm的钢板拼焊而成。工作过程中肥料通过与上挡板圆孔焊接的第二导肥管,落入底面曲面分肥板上,然后肥料实现左右分施,最后落入肥沟中。

图7 曲面排肥盒结构图Fig.7 Structure of curved surface fertilizing box1.曲面分肥板 2.后挡板 3.上挡板 4.侧面护板

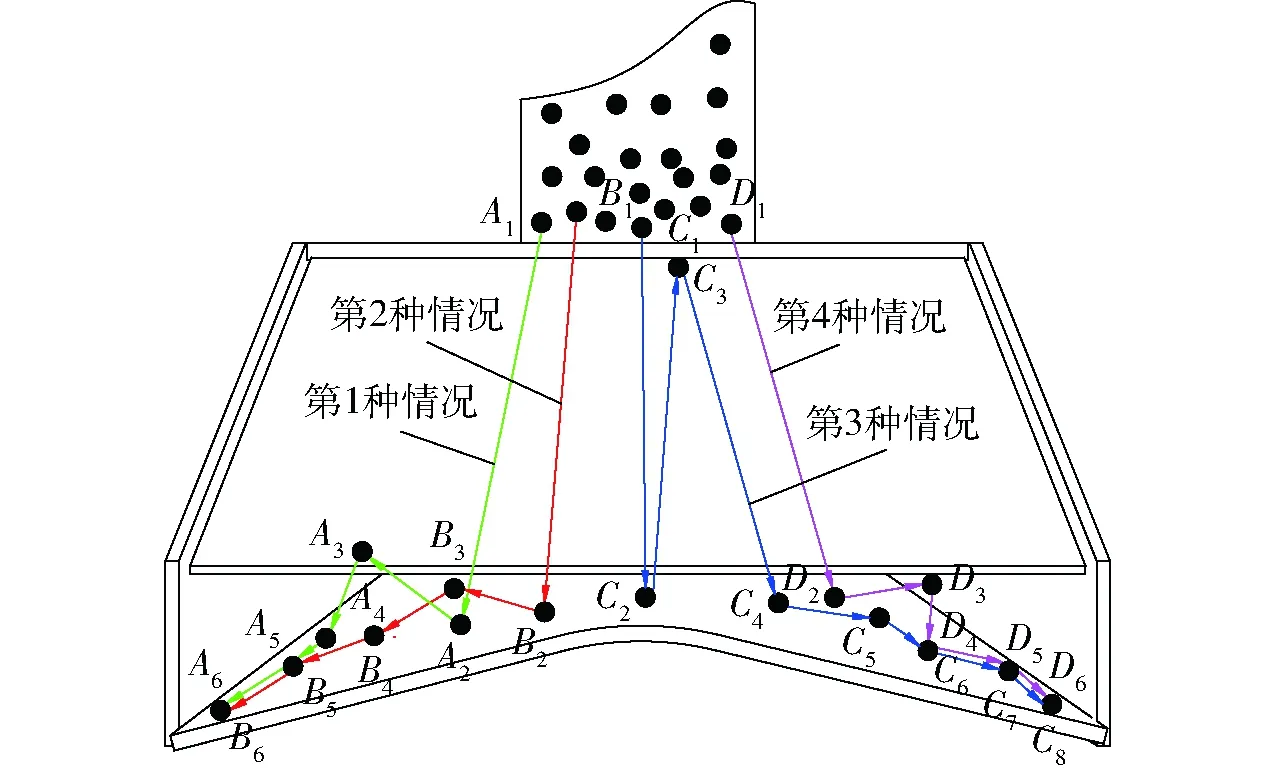

颗粒肥料在下落过程中,受肥料之间相互作用力、自身重力及曲面分肥板斜面倾角等影响,其落入到底部曲面分肥板上之后的运动具有不确定性。为此需通过理论和试验相结合的方法,研究分析肥料从上层导肥管落入底面曲面分肥盒之后的运动轨迹。如图8所示,以单个颗粒肥料为研究对象,其运动轨迹主要分为4种情况。

第1种如图中绿色线条所示,其运动轨迹为A1→A2→A3→A4→A5→A6;此情况下颗粒肥料首先落到曲面分肥板上,然后弹起碰到上面后挡板,再次落到曲面分肥板上,随着动能减小,颗粒肥料在分肥板曲面上滑动或滚动,直至落入肥沟。

图8 颗粒肥料在曲面排肥盒中运动轨迹Fig.8 Movement trajectory of fertilizer in curved surface fertilizing box

第2种如图中红色线条所示,其运动轨迹为B1→B2→B3→B4→B5→B6;由于受肥料间相互作用力影响,60%~70%颗粒肥料的运动是这种情况。此情况下颗粒肥料都是在曲面分肥板上运动,落入曲面分肥板上的颗粒肥料,在曲面分肥板上被弹起一下或数下,随着动能减小,颗粒肥料在分肥盒曲面上滑动或滚动,直至落入肥沟。

第3种如图中蓝色线条所示,其运动轨迹为C1→C2→C3→C4→C5→C6→C7→C8;由于受肥料间相互作用力的影响,只有少数颗粒肥料的运动是这种情况。此情况下颗粒肥料所具有的动能较大,落入曲面分肥板上的颗粒肥料, 在曲面分肥板上被弹起碰到上挡板,然后下落,继续在曲面分肥板上被弹起一下或者数下,随着动能减小,颗粒肥料在分肥盒曲面上滑动或滚动,直至落入肥沟;同时由于这种情况下颗粒肥料具有较大动能,部分处于C4位置的颗粒肥料,有可能再次被弹起,碰触到侧面护板和后挡板上,然后再次被弹回曲面分肥板,进而继续在曲面分肥板上被弹起一下或者数下,随着动能减小,颗粒肥料在分肥板曲面上滑动或滚动,直至落入肥沟。

第4种如图中紫色线条所示,其运动轨迹为D1→D2→D3→D4→D5→D6;此情况下颗粒肥料首先落到曲面分肥板上,然后弹起碰到侧面挡板,再次落到曲面分肥板上,随着动能减小,颗粒肥料在分肥盒曲面上滑动或滚动,直至落入肥沟。

综上所述4种情况,落入曲面分肥盒中的颗粒肥料,其最后的运动都可归结为颗粒肥料在曲面分肥板上的运动,运动状态主要包括滑动和滚动。由于颗粒肥料在曲面分肥板上的正压力受初始速度和位置等因素影响,颗粒肥料的滑动、滚动以及滚-滑转化等运动状态也受摩擦因素和初始速度等影响,且颗粒肥料在曲面分肥板上的运动状态转化较为复杂。

如图9所示,为了简化分析颗粒肥料在曲面分肥板上的滑动与滚动运动,选取曲面分肥板顶点A处的颗粒肥料为研究对象,并作为颗粒肥料初始位置,忽略颗粒肥料外形尺寸,重量为mg,曲面分肥板曲率半径为R,曲面分肥板斜面倾角为Σ,同时假设此位置处颗粒肥料在水平方向上的速度为v。

图9 颗粒肥料在曲面分肥板上运动分析Fig.9 Motion analysis of fertilizer on curved surface fertilizing plate

颗粒肥料在光滑曲面分肥板上由A滑动到B,在此位置上还将受到摩擦力Ff作用,记摩擦因数μ=tanφ,其中φ为摩擦角,则滑落过程中受到的摩擦力Ff=μFn,且满足

(5)

(6)

式中v0——肥料在B处位置上的速度,m/s

χ——肥料由A位置滑到B位置的角度,(°)

Fn——肥料在曲面分肥板上所受支持力,N

将式(6)代入式(5)消去支持力Fn之后,满足

(7)

化简求得

(8)

式中β——积分变量

由上面分析可知,在不同摩擦因数和不同初速度下,颗粒肥料的下滑速度是不同的,且下滑速度也受曲面分肥板斜面倾角的影响。下滑过程中若曲面倾角较小,则此时重力势能下降较慢,同时重力法向的分力将会引起较大摩擦力,此时颗粒肥料动能将减小;后期滑动过程中若出现重力势能的减小超过摩擦力所做功时,则速度增加。若颗粒肥料初速度较低,则可能会出现肥料在曲面分肥板上停止的现象,但此时倘若存在微小扰动,使下滑力稍大于摩擦力,则颗粒肥料最终还是会脱离曲面分肥板而落入肥沟。

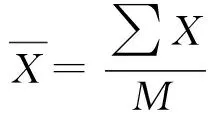

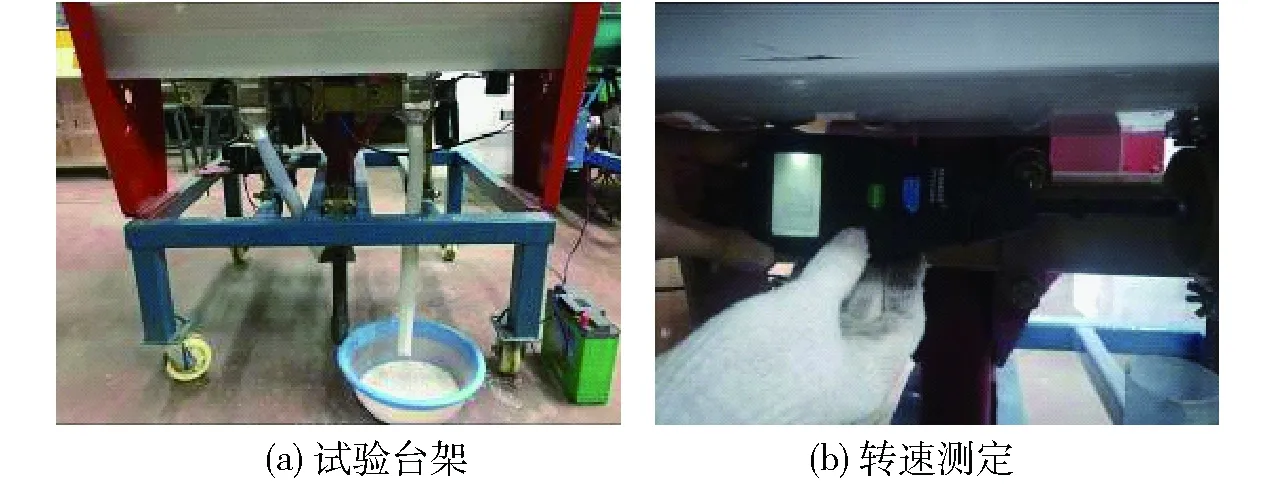

当颗粒肥料在曲面分肥板上滚动时,可将颗粒肥料近似为圆形颗粒物体[17-18],由于滚动阻力对运动过程影响极为复杂,且数值较小,为简化分析,忽略滚动阻力对颗粒肥料运动的影响,此时颗粒肥料受到扰动将克服摩擦力,沿曲面分肥板曲面滚动而下,同时滚动半径r (9) (10) (11) 当曲面分肥板斜面倾角较小时,颗粒肥料的运动为纯滚动。此时满足关系 (12) 然而当角度χ较大后,颗粒肥料所受正压力Fn较小,在滑脱时减小到零,则颗粒肥料在曲面分肥板上一定会出现滑动现象。 从式(9)和式(11)中消去摩擦力,并结合式(12)可以得出 (13) 为简化计算,将转动惯量记为 J=kmr2 (14) 式中k——转动惯量系数 将式(13)回代入式(9)得到摩擦力计算公式为 (15) 由式(15)可知,当曲面分肥板斜面倾角小于arctan(μ(1+k)/k)时,颗粒肥料在曲面分肥板上运动为纯滚动。此时摩擦力并不消耗能量,而是只将少量重力势能转化为转动所需的动能。由式(13)可以看出,纯滚动和没有摩擦力作用下的滑动类似,只是在纯滚动作用下加速度减小为gsinχ/(1+k)。 当颗粒肥料在曲面分肥板上出现滚-滑转化运动时,由于在此时摩擦力仍满足Ff=μFn,所以与前面分析类似,若将积分边界条件改变为起滑点χ=χR,则可以得到类似于式(8)的结果,即 (16) 同时式(16)中满足 由上面分析可知,颗粒肥料落入曲面分肥盒之后在曲面分肥板上的运动存在多种情况,且运动较为复杂。同时颗粒肥料在曲面分肥板上的滑动、滚动以及滚-滑转化等运动形式受颗粒肥料自身特性、落入曲面分肥板上的初始速度和位置、颗粒肥料与曲面分肥板之间摩擦角和曲面分肥板斜面倾角等因素综合影响。 为验证设计装置的性能,采用室内和室外相结合的方式进行试验。对于下层排肥部分选定影响较大的排肥轴转速和槽轮工作长度为因素,下层排肥量稳定性变异系数为指标进行单因素试验;上层排肥部分结合前面分析,选定排肥轴转速和曲面分肥板斜面倾角为因素,上层左右侧排肥一致性变异系数为指标进行二因素五水平通用旋转组合试验。 试验在青岛农业大学工程楼实验室进行,试验用肥选择马铃薯种植常用的硫酸钾复合肥,总养分大于等于45%(15% N,15% P,15% K),肥料外形为颗粒状,肥料容重(密度)为987 g/L,肥料自然休止角为26.1°。试验仪器主要包括自制试验台、深圳欣宝瑞仪器有限公司生产的DT6236B型转速测量表、上海舜宇恒平科学仪器有限公司生产的数显式电子秤(精度为0.1 g)。 将每次试验排肥器1 min内排肥量进行称量记录,每组试验重复5次,计算变异系数 (17) 其中 式中X——每次排肥量,gS——标准差,g M——测定次数 Vb——变异系数,% 3.3.1下层排肥量稳定性试验 结合电动施肥器特点和排肥量需求,槽轮工作长度选20、30、40、50、60、70 mm 6个水平,排肥轴转速选取15、20、25、30、35、40 r/min 6个水平,通过单因素试验分析各个因素变化对试验指标的影响,并计算获取最小排肥量变异系数。通过电动机调速器旋钮改变排肥轴转速,并用转速测量表进行速度标定;通过电动排肥器自带蝶形螺母调节工作长度。试验照片如图10所示。 图10 下层排肥性能试验Fig.10 Performance experiment of lower layer fertilizer 将试验数据进行统计与计算处理,结果如表1所示。当槽轮工作长度分别为20、30、40、50、60、70 mm时,下层排肥量稳定性变异系数与排肥轴转速之间关系如图11所示。 表1 下层排肥量稳定性变异系数计算结果Tab.1 Calculation results of variation coefficient of lower layer fertilizer % 图11 不同槽轮工作长度下下层排肥量稳定性变异系数与排肥轴转速关系曲线Fig.11 Relationship between stability variation coefficient of fertilizer and rotation speed of manure shaft at different working lengths of grooves 通过图11可以看出,当槽轮工作长度分别为20、30、40、60、70 mm时,下层排肥量稳定性变异系数受排肥轴转速变化影响较大,最大平均下层排肥量稳定性变异系数出现在槽轮工作长度为20 mm和60 mm时,其值均为0.93%。而当槽轮工作长度为50 mm时,下层排肥量稳定性变异系数随排肥轴转速变化较小,最小平均变异系数为0.75%。 3.3.2上层排肥盒左右侧排肥一致性试验 通过试验验证曲面排肥盒性能。通过前面分析,试验取槽轮工作长度为50 mm,同时考虑到因素对排肥性能的影响程度和试验的可操作性,选取排肥轴转速和曲面分肥板斜面倾角为试验因素,以上层排肥盒左右侧排肥一致性变异系数为试验指标。通过更换不同倾角的曲面分肥盒来实现曲面分肥板斜面倾角的调节;同时利用硬质塑料袋分别对曲面排肥盒左右侧排出的肥料进行收集与称量。图12所示为试验用5种不同曲面倾角的分肥盒,图中1是斜面倾角为16°的曲面分肥盒;图中2是斜面倾角为15.5°的曲面分肥盒;图中3是斜面倾角为14°的曲面分肥盒;图中4是斜面倾角为12.5°的曲面分肥盒;图中5是斜面倾角为12°的曲面分肥盒。试验过程如图13所示。 图12 5种不同曲面倾角分肥盒Fig.12 Five kinds of fertilizing boxes with different angles of curved surface 图13 曲面分肥试验过程Fig.13 Experiment process of curved surface fertilization 通过预试验发现,设计的曲面排肥盒当排肥量超过3 kg时会出现堵塞现象,因此在槽轮工作长度为50 mm的条件下,不宜选择较大的排肥轴转速(由于上层肥料距离种薯较近,需肥量非常小,实际工作中的排肥量远小于3 kg/min)。结合前面的下层排肥性能试验结果和曲面分肥盒结构特性,选取排肥轴转速范围为10~22 r/min,曲面分肥板斜面倾角范围为12°~16°。试验因素编码如表2所示。 为了方便转速测量和分肥盒加工,取表中括号内圆整值。 表2 因素编码Tab.2 Coding of factors 试验共计13组,每组重复5次取平均值,结果如表3所示,表中z1为排肥轴转速编码值,z2为曲面分肥板斜面倾角编码值,V2为上层排肥盒左右侧排肥一致性变异系数。 表3 试验方案与结果Tab.3 Experimental project and results 利用DPS软件对表3中试验结果进行回归方程、系数处理与分析,得到方差分析结果如表4所示。 表4 试验结果方差分析Tab.4 Variance analysis of experiment results 注:F0.01(5,7)=7.46;F0.01(3,4)=16.69;F0.01(1,7)=12.25。 由表4知,FS=4.162 0 (18) 由上述回归方程可知试验因素对上层排肥盒左右侧排肥一致性变异系数影响次序大小为:曲面分肥板斜面倾角、排肥轴转速。 采用降维法将曲面分肥板斜面倾角置于零水平,由式(18)可得因素z1与指标V2的数学模型为 (19) 同样将排肥轴转速置于零水平,由式(18)可得因素z2与指标V2数学模型为 (20) 利用Matlab软件,由式(19)、(20)绘制各因素对试验指标的影响曲线,如图14所示。 图14 单因素对试验指标影响曲线Fig.14 Effect curve of single factor on experiment index 由图14可知,在试验范围内随着排肥轴转速的不断增大,上层排肥盒左右侧排肥一致性变异系数呈逐渐增大的趋势;随着曲面分肥板斜面倾角的增大上层排肥盒左右侧排肥一致性变异系数呈先迅速减小后逐渐增大的趋势。同时由式(18)可以看出,排肥轴转速和曲面分肥板斜面倾角交互作用对试验指标影响较大。为了更好地研究两因素交互作用对试验指标的影响规律,利用Matlab软件绘制因素影响三维等值线图,如图15所示。 图15 两因素交互作用对试验指标影响曲面Fig.15 Effect surface of interaction of two factors on experiment index 由图15可知,在排肥轴转速一定的情况下,上层排肥盒左右侧排肥一致性变异系数随着曲面分肥板斜面倾角的增大呈先缓慢减小后快速增大的趋势;在曲面分肥板斜面倾角一定的情况下,上层排肥盒左右侧排肥一致性变异系数随着排肥轴转速的增大呈现缓慢减小后逐渐增大的趋势。 结合上面回归方程,通过非线性规划原理,创建目标函数,并利用Matlab软件进行优化[19-22],获得最优参数组合。将优化结果代入公式进行转换,得到试验指标取最小值时各因素的最优值,圆整结果为排肥轴转速20.5 r/min、曲面分肥板斜面倾角15°,此时上层排肥盒左右侧排肥一致性变异系数为3.30%。为验证最优参数可靠性,进行5次重复试验,结果表明平均上层排肥盒左右侧排肥一致性变异系数为3.71%,试验值与理论值相近,排肥量一致性变异系数满足国家标准要求。 为了进一步验证所设计开沟器的可靠性,将试制的分层施肥开沟器安装在青岛洪珠公司生产的一垄二行马铃薯种植机上进行田间排肥性能试验。试验在洪珠试验基地进行,试验地尺寸约100 m×80 m;拖拉机为东方红-554型拖拉机,作业挡位为低Ⅱ挡;土壤类型为壤土,地形平坦,且已旋耕;土壤含水率18%左右;肥料与前述试验用肥相同。试验仪器主要有量程0~150 mm钢直尺,量程0~15 m钢卷尺等。田间试验如图16所示。 图16 田间性能试验Fig.16 Performance experiment in field 试验开沟器理论开沟深度为20 cm,施肥作业完成后,任取一行15个测量点挖开垄面,轻轻用细毛刷在土层断面上刷露出化肥颗粒,用钢直尺和卷尺对开沟深度及肥料位置等进行测量,结果如表5所示。由表5可知,该开沟器平均开沟深度为19.1 cm;下层基肥施在离沟底很近的层面,平均深度为18.1 cm;上下层肥料平均间距为9.2 cm;上层种肥平均深度为8.9 cm;下层基肥平均宽度为2.9 cm;上层种肥左侧平均宽度为2.1 cm;上层种肥右侧平均宽度为2.0 cm。开沟器作业性能稳定,满足马铃薯种植开沟与施肥作业需求[23]。 表5 肥料位置测量结果Tab.5 Results of fertilizer position measurement cm (1)针对我国马铃薯种植机普遍存在的肥料定位不精确问题,结合马铃薯根系分布规律和一垄二行马铃薯种植特点,提出了一种基于曲面排肥与V型防堵结构的分层施肥技术,研制了一种深度可调式分层施肥开沟器。研究了土壤与开沟部件之间的运动关系,并对肥料在曲面分肥板上的运动规律进行了分析。 (2)通过单因素试验,确定了排肥器最佳槽轮工作长度为50 mm;在此条件下,以排肥轴转速和曲面分肥板斜面倾角为试验因素,上层排肥盒左右侧排肥一致性变异系数为试验指标进行了二次通用旋转组合试验。建立了排肥轴转速、曲面分肥板斜面倾角与上层排肥盒左右侧排肥一致性变异系数之间的回归方程。优化得出最佳排肥轴转速为20.5 r/min,曲面分肥板斜面倾角为15°。 (3)最优参数组合下的重复试验结果表明,平均上层排肥盒左右侧排肥一致性变异系数试验值与理论值相近;同时田间排肥性能试验结果表明,该开沟器作业流畅,排肥性能完全满足马铃薯施肥作业要求。3 试验

3.1 试验条件

3.2 试验评价指标

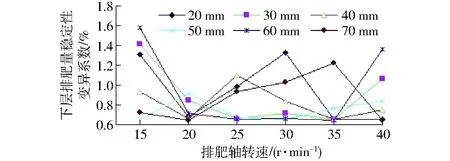

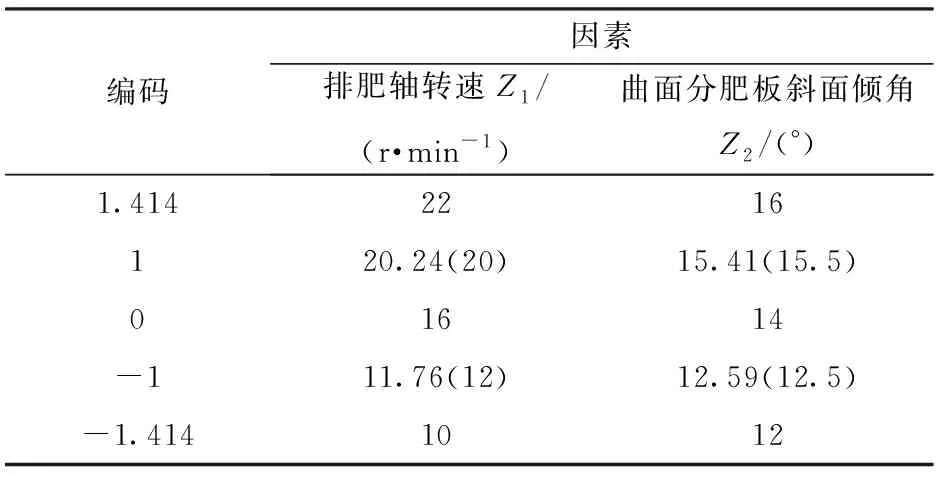

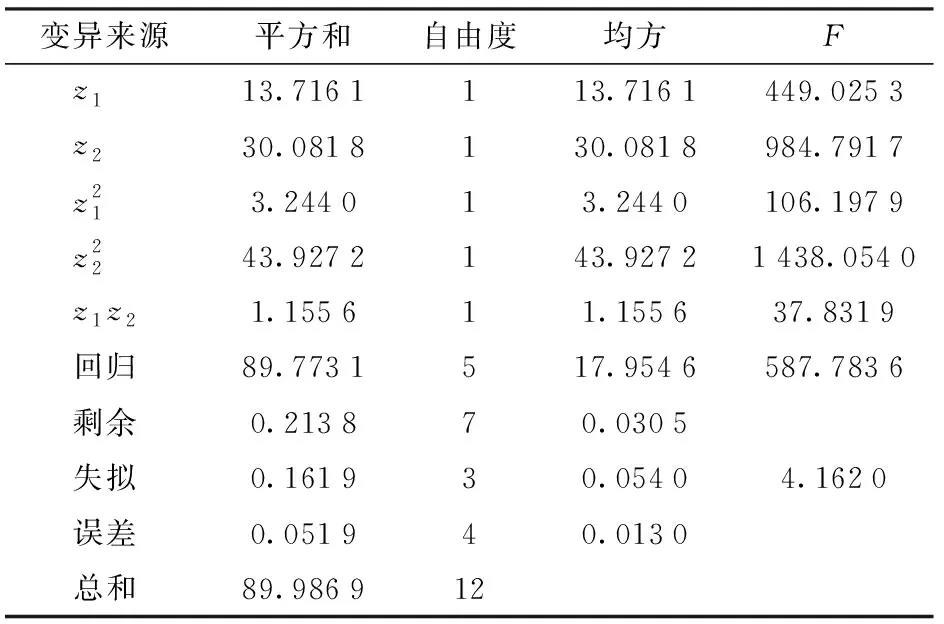

3.3 试验方案和结果分析

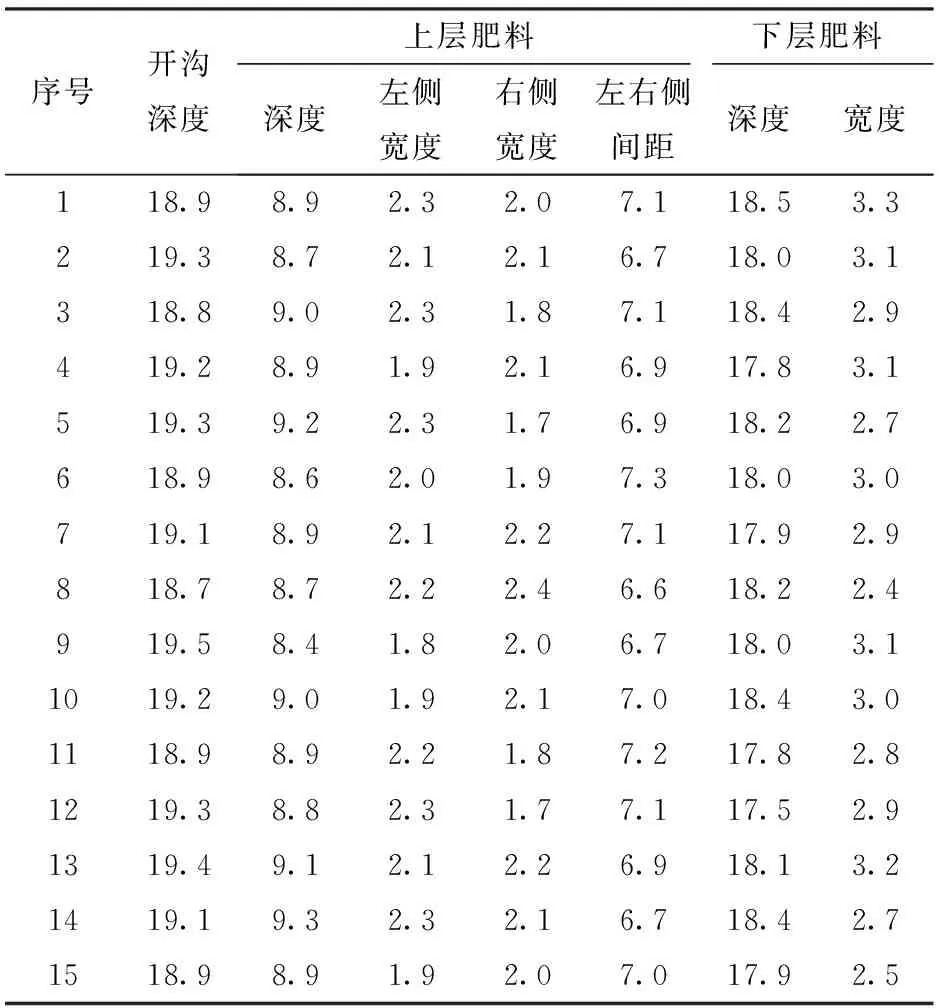

3.4 田间排肥性能试验

4 结论