提高自动装箱机器人在智能仓储系统移库作业中的工作效率

2018-12-03姚俊峰侯鹏鑫

姚俊峰,侯鹏鑫

(国网山西省电力公司计量中心,山西 太原 030032)

0 引言

省级计量中心是按照国家电网公司“深化“两个转变”、加快“一强三优”现代公司,构建“三集五大”管理体系的要求,以客户和市场为中心,以集约化、专业化、扁平化为主线,立足“客户导向型、业务集约化、管理专业化、机构扁平化、管控实时化、服务协同化”的“一型五化”大营销体系而组建的[1]。

作为大营销体系的重要组成部分,省级计量中心成为电力营销体系的“计量检定中心、资产管理中心、技术支持中心”,致力于实现“整体式授权、自动化检定、智能化仓储、物流化配送”的管理目标,主要承担电能计量表计的统一集中检定、存储、配送及二级库房的管理。省级计量中心建设的电能计量装置智能仓储系统,接受计量生产调度平台[2-3]的统一调度和指挥,已成为网省公司区域内进行计量检定仓储配送的重要组成部分。

智能仓储系统是计量生产自动化系统的核心设备[4],代表了网省级区域计量专业自动化检定的先进性。随着计量中心智能仓储及输送系统建设工作的不断细化,各单机设备和系统综合效率的不断提高,解决自动装箱机器人移库作业中稳定性差和噪声超标成为了当务之急(见图1、图2)。

图1 智能仓储系统库前作业区

图2 自动装箱机器人移库作业

1 智能仓储系统移库作业

智能仓储系统日常作业共计8项作业任务,分别为纸箱至周转箱移库作业、周转箱至纸箱移库作业、周转箱配送作业、周转箱入库作业、周转箱检定出库作业、周转箱检定入库作业、纸箱入库作业、纸箱配送作业。其中,纸箱至周转箱移库作业和周转箱至纸箱移库作业2项任务共同构成智能仓储系统的移库作业。在智能仓储系统日常工作中,移库作业是智能仓储系统中占用设备和系统资源最多且流程最复杂的表计周转作业。在该作业流程中,自动装箱机器人需要将纸箱中的计量表计抓取并放置周转箱中,或是将周转箱中的计量表计抓取并放置纸箱中,实现计量表计在纸箱和周转箱之间的位置转换。这是整个作业流程中最耗时间也是出现故障频次最多、唯一需要人为干预的流程。所以提高自动装箱机器人的稳定性和作业效率对于智能仓储系统正常运转乃至整个计量生产自动化系统顺利运行有关键影响作用。

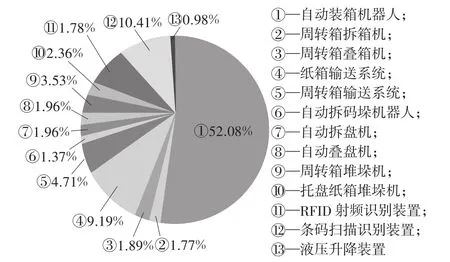

图3 智能仓储系统作业项目及运行时间占比

从图3可以看出:纸箱至周转箱移库作业和周转箱至纸箱移库作业2项任务在智能仓储系统整个作业任务中运行时间占比较大,2项任务运行时间占比合计达到65.74%。

从图4可以看出:自动装箱机器人在纸箱至周转箱移库作业和周转箱至纸箱移库作业2项任务中运行时间长且故障率高,设备故障时间占比达到52.08%。

图4 智能仓储系统移库作业自动化设备故障时间占比

2 表计移库作业故障分析

由表1的表计移库作业故障次数统计可以看出,在单相表移库作业中,纸箱卡塞计量器具,导致机器人抓取表计时带出纸托引起的故障在总故障中占比达到了50.36%,在总故障类型中占比达到了第一。机器人吸盘吸力不足引起的故障在总故障中占比达到了37.51%,在总故障类型中占比达到了第二。采用有效的措施解决机器人吸盘吸力不足和纸箱卡塞计量器具两种故障对于改善自动装箱机器人运行有着重要的意义。

表1 2016年1月—6月3种表计移库作业故障次数

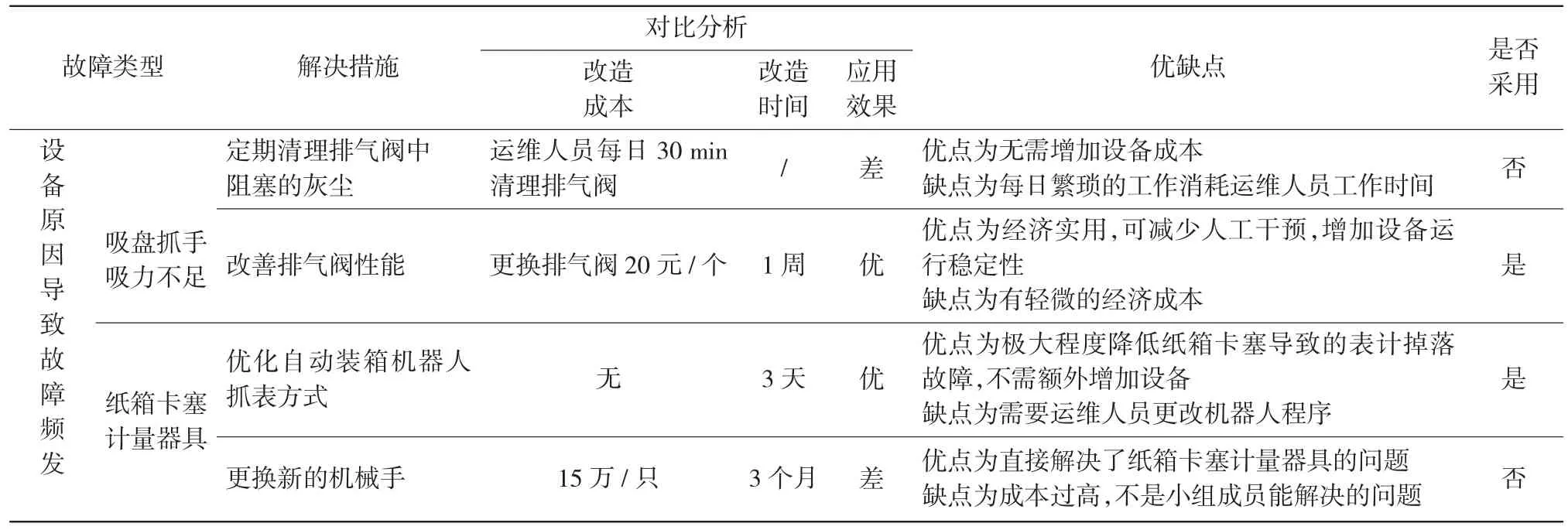

3 故障处理措施(见表2)

表2 故障处理措施对比分析

3.1 改善自动装箱机器人排气性能

为了解决自动装箱机器人吸盘抓手吸力不足引起的设备故障,通过改善机器人排气阀性能来降低故障发生。自动装箱机器人配置的传统铁锰合金排气阀由于容易被灰尘阻塞,使用效果不好,考虑研制新型塑料排气阀改善自动装箱机器人排气性能,从而减少故障发生。塑料排气阀的内体容积较大,表面排气微孔数量远远多于小型铁锰合金排气阀,其排气能力强且不易被灰尘阻塞,同时消音棉的使用在一定程度上能改善自动装箱机器人运转产生的噪声(见图5、图6)。

图5 新式塑料排气阀

图6 排气阀更换完成后的机器人

3.2 优化自动装箱机器人抓表方式

为了解决纸箱卡塞计量器具引起的设备故障,通过优化自动装箱机器人抓表方式来降低故障发生,将自动装箱机器人顺序式抓表方式改成往复式抓表方式。传统顺序式抓表方式由纸质周转箱一侧开始顺序抓取表计,造成受力不均容易带出纸质周转箱内壳,表计被卡在纸质周转箱内。往复式抓表方式由纸质周转箱一侧开始采取对称方式抓取,纸质周转箱内壳受力均衡,不易带出纸箱(见图7、图8)。

图7 顺序式抓表方式图

图8 往复式抓表方式

4 实施成效

4.1 生产效能分析

实施前后移库作业故障概率占比和故障处理时间占比对比如表3所示。吸盘吸力不足和纸箱卡塞计量器具导致的两种故障的概率和处理占比时间大大降低了,总的故障概率从原来的1.13%降低到0.31%,故障处理时间占比由15.09%降低到4.96%。

表3 生产效能分对比分析

4.2 经济效益分析

以2016年上半年数据为基础计算经济效益。

4.2.1 节省运维时间费用

计量中心智能仓储系统运维人员工作时间降低,节省时间为702×(15.1%-4.96%) ×2=142.4 h,按照运维费用每天160元计算,半年节省运维人员费用142.4×160/8=2848元,全年节省运维人员费用2×2848=5696元。

4.2.2 节省备品备件费用

由于掉表故障减少,机械手吸附海绵(单价1200元) 损坏速度降低,更换周期由3个月增加到6个月,每半年4个机械手节省4个吸附海绵,半年节省金额为4×1200=4800元,全年节省金额为9600元。

4.2.3 节省机器人运维费用

自动装箱机器人故障率降低,运行维护周期由季度保养变为半年度保养,单次保养费用为1.3万,全年共节省保养费用:1.3×2=2.6万元。

全年共可节省费用5696+9600+24828+26000=66124元。

4.3 环境效益分析

新型塑料排气阀应用降低了自动装箱机器人故障率,将系统运行噪声降低到65 dB以下,满足了国网技术规范[5]的运行要求,改善了运行人员的工作环境,实现“小创新改变大库房”运维理念。

5 结束语

通过对智能仓储系统的作业流程和自动化设备进行分析,找出自动装箱机器人影响智能仓储系统运行效率的因素。分析故障处理时间消耗最长的故障类型,采取有效措施降低自动装箱机器人故障处理时间占比,提高了智能仓储系统移库工作效率,实现了智能仓储系统高效调度和自动化设备稳定运行。