装煤机履带行走机构液压系统泵-马达的匹配计算

2018-12-03张聪

张 聪

(山西方华机械有限公司,山西阳泉 045000)

0 引言

装煤机的履带行走装置是整个设备的支承部分,它一方面承受装煤机的自重,另一方面承受工作装置执行动作时的反作用力,起到支承设备和驱动装煤行机行走的功能。行走机构在使用的过程中会出现牵引不足和履带打滑等故障。主要原因是装煤机履带行走机构液压系统泵—马达的流量和压力不匹配造成的,需要对于液压传动系统进行优化设计,对行走机构液压系统的泵—马达进行匹配计算,在压力和流量方面达到合理匹配,才能充分发挥行走机构液压系统传动效率,有效降低行走机构的故障率[1]。

1 行走机构组成及原理

行走机架采用框架结构,主要包括张紧装置、履带架、履带链、导向轮、驱动轮、液压行走减速器等部分组成。两条履带有独立的液压马达及减速装置,采用高速马达行星减速器内嵌式的结构。张紧油缸伸长,带动履带链移动张进履带,液压驱动系统带动驱动轮转动。驱动轮与履带链啮合,驱使履带传动行走。两侧液压马达可以独立操纵。装煤机可实现前进、后退、转弯外及原地旋转等运动形式。结构紧凑、作业灵活性传动效率高。同时,马达内嵌式结构有效避免了煤岩对马达的碰撞[2]。

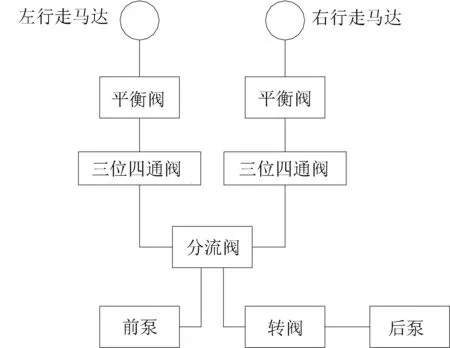

图1 行走机构液压系统示意图

2 行走马达的阻力分析

如图1所示,液压油通过分流阀进入左右行走马达的液压回路。左右行走马达为单独的油路系统,可单独动作。整个液压系统有两个液压泵供油,可通过转阀切换为单泵供液(装煤机正常行走)或双泵供液(装煤机快速行走)[3]。

在装煤机行走的过程中,两侧行走马达受到阻力F作用。主要包括工作阻力Fc、坡度阻力Fi、转向阻力Fs、耙取阻力Fp、其他阻力Ft等方面[4],相关计算公式为

式中:Fc为工作阻力,N;Fp为耙取阻力,N;Fi为坡度阻力,N;Fs为转向阻力,N;Ft为其他阻力,N;Wc为铲台插入煤岩阻力,N;ΣL为铲台和蟹爪插入煤岩的总边沿长度,M;k为载荷不均匀影响系数,1.6~1.7;z为蟹爪数;b为每个蟹爪耙取煤堆边缘长度,M;w为铲板单位长度插入阻力,N。

3 泵-马达的匹配计算

3.1 基本参数计算

以装煤机行走马达排量Vm=625 mL/r为例。装煤机的行走动作主要依靠左、右履所配置的“马达-减速器-驱动链轮”配合实现,通过左、右行走液压马达的正反转动的组合,装煤机可实现前进、后退、转弯外及原地旋转等运动形式[5]。

(1)慢速行走最大速度

系统仅靠前泵供油,前泵输出的压力油经分流阀分流,等压力的液压油分别流入左、右行走马达液压回路的两组三位四通阀,利用三位四通阀来控制左、右液压马达的正反转及差速动作[6]。泵的最大流量为

式中:qbmax为泵的最大流量,mL/min;Vb为泵的公称排量,mL/min;nbs为泵的转速,r/min;ηbv为泵的容积效率,0.9。

将数值代入式(5)中得到

马达最大流量计算公式为

式中:Vm为马达排量,mL/min;nms为马达转速,r/min;ηmv为马达容积效率,0.9。

由式(6)—(7)得到

根据减速器的传动比(4.21)可得到履带的最大转速:nts=nms/4.21=6.6 r/min,履带链轮的回转半径r=338 mm,故履带的最大行走速度vtmas=2 ntsπr=7 m/min

(2)快速行走最大速度

装煤机履带行走机构快速行走时,需要双泵同时供油,系统中流经左右行走马达的液压油的流量增加1倍。由于管路直径一定,液压油的流速也相应增大1倍,所以履带行走机构的最大行走速度为单泵供油的2倍(14 m/min)[7]。

3.2 泵-马达压力匹配

(1)压力损失

由于液压油都有一定的粘性,在液压管路的流动中必然存在摩擦。液压系统需要消耗一部分能量,表现为液压油流经过程中压力下降,称为压力损失。压力损失主要包括沿程压力损失和局部压力损失,沿程压力损失主要是液压油流经直管道由摩擦力引起的,它的大小与管道的长度成正比。局部压力损失是由于管路直径变化、液压油方向变化或其他液流阻力引起的,包括弯管和阀的压力损失。液压系统总压力损失为沿程压力损失和局部压力损失的和。经计算得到系统的压力损失为1.13 MPa[8]。

(2)扭矩计算

假设泵泵的出口压力pb=18 MPa,减去压力损失1.13 MPa可得到马达的入口压力pm=16.87 MPa。马达入口压力减去出口压力得到马达的压差Δpm=16.37 MPa。

马达最大输出扭矩为[9]

式中:Tm为马达扭矩,N·m;ηmm为马达的机械效率,ηmm=0.9。

将数值代入式(8)可得到

(3)牵引力计算

马达理论功率为

输出功率为

可得到履带最大引力为

式中:Nm为马达理论功率,kW;Tm为马达理论输出转矩,N·m;ω为液压马达角速度,rad/s;n为液压马达转速,r/min;η1为减速器与履带链轮之间的机械效率,η1=0.9;vLmax为履带行走最大速度,m/s;F为履带最大牵引力,kN。

单泵供液时,装煤机慢速行走,vLmax=7 m/min,由式⑼可计算得到单侧履带最大牵引力F单=189.43 kN,马达同向旋转时履带最大牵引力F=2F单=378.86 kN。

双泵供液时,装煤机快速行走,vLmax=14 m/min,由式(9)可计算得到单侧履带最大牵引力F单=94.72 kN,马达同向旋转时履带最大牵引力F=2F单=189.43 kN,满足要求[9]。

3.3 泵-马达流量匹配

行走机构液压系统中,泵-马达必须达到流量匹配才能保证行走机构液压系统正常工作。

(1)单泵供油,低速行走(vL=5m/min)[10]。

履带链轮转速为

马达的实际转速为

马达的实际流量为

忽略流量损失,得到单泵的实际流量为24 875(2qms)mL/min。泵的实际排量vbs=qbs/nb=16.81 mL/r小于泵的公称排量32 mL/r。

考虑泄漏等方面的影响,基本上泵和马达的排量是匹配的。

(2)双泵供油,快速行走(vL=10 m/min)。

马达转速与实际流量也增加1倍,由于是双泵同时供液,所以泵的排量不发生改变。泵的排量满足与马达的要求,并且有较大的富裕量。

4 结论

装煤机履带行走机构出现的牵引不足及履带打滑故障,产生的原因主要是装煤机履带行走机构液压系统泵-马达的流量和压力不匹配,本文作者从压力与排量方面分别对泵和马达进行计算。得出该行走机构液压系统的泵-马达基本上匹配,泵的流量有较大富裕。系统优化设计的方向为高速马达配减速箱或者直接使用大型号的低速马达。