PIPE ROCK钻柱扭摆系统应用评价

2018-12-03韩烈祥张继川

韩烈祥 张继川 刘 伟

1.中国石油集团川庆钻探工程有限公司钻采工程技术研究院 2.国家能源页岩气研发(实验)中心

0 引言

滑动钻井是经典定向井、水平井轨迹控制的主要方式[1-7]。常规滑动定向钻井过程中,由于钻具不旋转,静摩擦力随着水平段延长在钻柱上积累出现“托压”现象,钻压不能有效传递乃至钻柱发生屈曲,导致钻井速度慢、纯钻时效低、井下管柱、工具过早损坏等一系列问题,甚至诱发卡钻等复杂事故,钻井作业风险大[8],严重制约了水平段长度增加与定向钻井速度提高。

钻柱扭摆系统是近年发展起来的一种应用于常规滑动定向钻井的辅助工具,通过顶驱对钻柱施加正反向的扭转,带动钻柱进行周期性的交互旋转,释放钻柱摩阻和扭矩[1],缓解因钻柱不旋转导致的“托压”现象,从而提高定向效率。

目前,国内外已经存在一些钻柱扭摆系统,其中具有代表性的包括斯伦贝谢公司的Slider系统和北京石油机械厂的TDRD系统等。斯伦贝谢公司于2004年最早实现了钻柱扭摆系统的商业化,其Slider系统在中东地区及美国页岩气累计已应用了超过800口水平井[9-10],取得了良好的应用成效,应用结果显示,使用该系统定向钻进能钻出更长的水平段,减轻钻柱弯曲或屈曲[11-12]。国内钻柱扭摆系统起步较晚,大部分仍处于研究阶段,2008年北京石油机械厂开发出了能应用于其顶驱的钻柱扭摆系统TDRD,但是公开刊物中未见现场试验及推广情况报道,也未见其在水平井应用。

为研究钻柱扭摆定向钻井的技术可行性,中国石油集团川庆钻探工程有限公司(以下简称川庆钻探)于2016年租用Slider系统在四川油气田磨溪—高石梯区块大斜度井进行了一次现场试验,试验结果表明“应用井段平均机械钻速提高约18%”[13],取得了较好的应用效果。在深入分析其提速机理的基础上,川庆钻探研制出可在北石、天意等国内主流顶驱上通用的PIPE ROCK钻柱扭摆系统(以下简称PIPE ROCK系统),并于2017年在川渝地区各个区块开展了密集的现场应用,应用范围涵盖昭通页岩气、威远页岩气、磨溪—高石梯、龙岗等区块,目前已现场应用20口井,达到了预期效果。

1 PIPE ROCK系统原理及构成

1.1 原理

PIPE ROCK系统是一种利用常规弯螺杆或弯接头直螺杆下部钻具组合的高效定向钻井系统,其原理是通过顶驱对钻柱施加正反向摆动的扭矩,带动上部钻柱进行周期性的交互旋转,将滑动钻井时钻柱与井壁的静摩擦力转变为类似于旋转导向钻进的动摩擦力,释放钻柱摩阻和扭矩,从而解决常规定向时因为钻柱不旋转导致的摩阻大、“托压”、工具面调整困难、轨迹控制精度低等多种问题[1,13-15]。

1.2 系统构成及安装

1.2.1 硬件部分

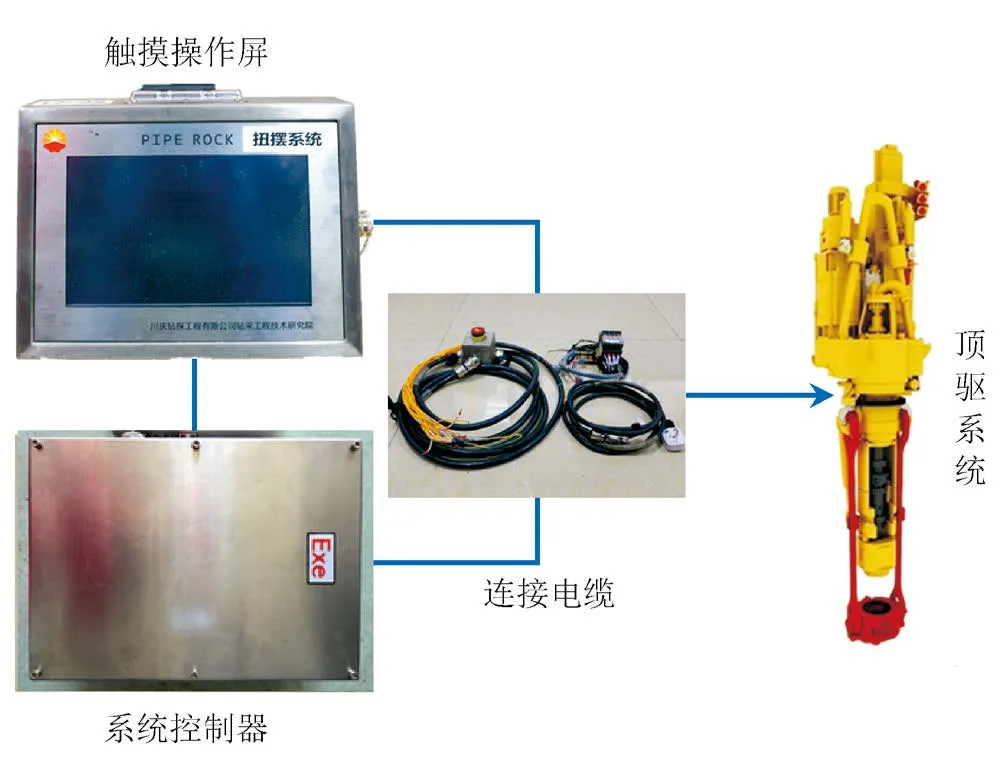

PIPE ROCK系统硬件部分(图1)包括顶驱控制器、触摸操作屏以及各种连接电缆,顶驱控制器与顶驱司钻控制器连接,并通过司钻控制器向顶驱发送指令,实现顶驱带动钻柱进行周期性的交互旋转。现场安装时,需向顶驱司钻控制器接入少量信号线,全部硬件安装用时约4.0 h。

图1 PIPE ROCK系统硬件示意图

1.2.2 软件部分

系统软件包括操作软件及PLC控制软件,分别安装在触摸操作屏与顶驱控制器内,用于向顶驱司钻控制器输入设定参数及实现控制功能。

1.2.3 安装

现场安装便捷,仅需用线缆将顶驱控制器与顶驱司钻控制器控制模块的相应点位连接,接通电源即可使用,现场系统安装时间1.5 h,调试时间0.5 h,停用顶驱不超过3.0 h。

2 操作流程及方法

2.1 操作流程

现场使用流程为:安装系统—系统测试和调试—采集钻井参数—设置工作参数—监控系统运行情况、监测钻井参数—优化工作参数。

在实际应用过程中,根据现场实际情况优化正反向转动扭矩限值,若钻具摩阻消减不够理想,则调整扭转设置扭矩,在没有使用经验的井区,原则上正反向扭矩限值不超过复合钻进扭矩的70%;若钻柱扭摆影响到工具面稳定,则降低扭转设置,钻柱扭摆系统工作期间,监控系统的运行情况、定向工具面、立压等。

2.2 PIPE ROCK系统使用方法——动态定向方法

依照传统钻柱扭摆钻井理论,扭摆系统的扭矩设置需要遵循以下准则,在扭摆系统作用下,井下钻柱轴向摩擦阻力表现为3个典型的受力区间:扭摆作用区、静摩擦区、反扭矩区[1]。扭摆作用区为井口钻柱扭摆在钻柱上作用的范围,该区域钻柱所受扭矩和静摩擦力得到相当程度的释放;反扭矩区为PDC钻头施加给钻具的反扭矩在钻柱上的作用范围;静摩擦区为扭摆作用区与反扭矩作用区中未波及的过渡带,该区域钻柱扭矩和静摩擦力未被释放,从而保持工具面稳定。

依据上述传统钻柱扭摆钻井理论,扭摆系统存在两个弊端,钻柱上扭摆作用区长度不够,不能彻底解决对于静摩擦区内的托压现象,导致钻柱所受扭矩和静摩擦力释放不充分,影响扭摆钻井效果。

笔者提出的动态定向方法则通过增大钻柱扭摆扭矩,在井下钻柱上只保留扭摆作用区和反扭矩区,扭摆作用直接传递到反扭矩区,通过周期性的调整设置扭摆运动扭矩,控制工具面在目标控制范围区间内来回漂移,在保证定向效果的同时,有效地降低了扭摆钻井的使用门槛,提高了扭摆钻井防托压效果。

3 PIPE ROCK系统在川渝水平井现场应用效果分析

综合分析各井PIPE ROCK系统使用情况,主要有3个方面的效果:①缓解托压现象;②提高定向纯钻时效;③提高定向精准度。

3.1 缓解托压现象

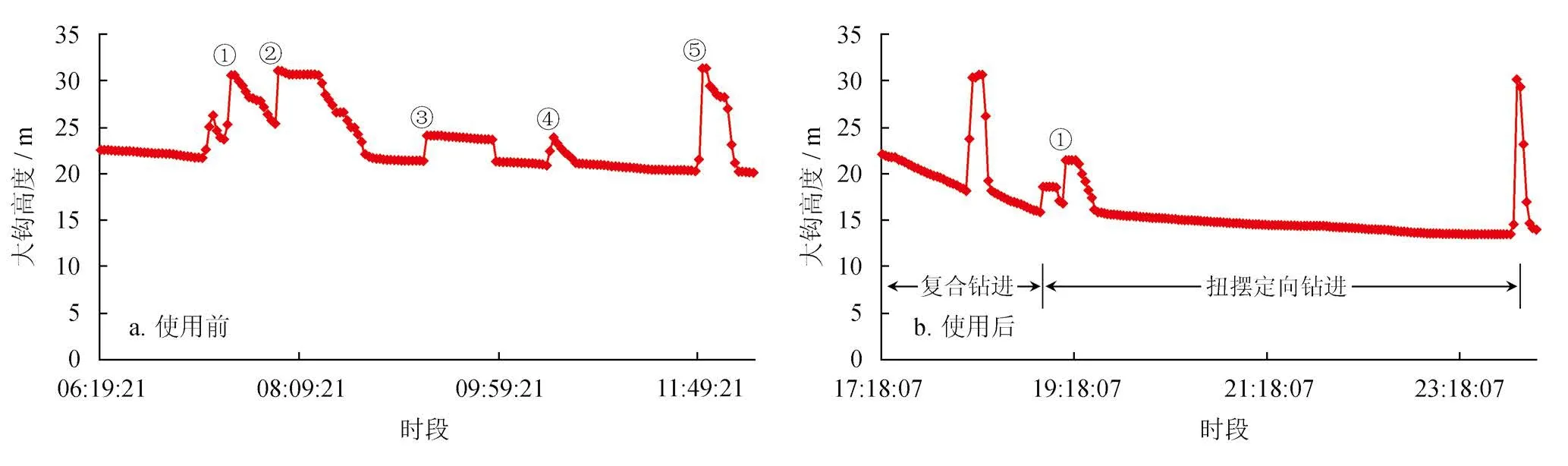

在L204井现场试验时,前期未使用PIPE ROCK系统(图2-a),大钩上提高度记录显示了常规滑动定向中,发生工具面不稳或发生托压等情况时,需要反复上提钻具防止卡钻等事故发生,再次钻进时则需重建工具面,在5.5 h时间段的定向钻进就上提钻具5次重新调整工具面,严重降低了定向纯钻效率,影响了定向作业轨迹调整效果;在使用该钻具后(图2-b),扭摆定向钻进消除了托压现象,除最初上提钻具建立工具面之外,后续工作的4.0 h无需上提钻具。

图2 L204井使用PIPE ROCK系统前、后大钩高度记录图

3.2 提高定向纯钻时效

Long016-H1井井深5 720 m、垂深5 051.05 m、水平段长770 m,由于长裸眼、长水平段钻进及严重井漏问题,造成井下摩阻较大,实钻过程中定向托压严重。水平段共计定向调整轨迹20次,前10次使用常规滑动定向平均纯钻时效64.3%,后期使用PIPE ROCK系统,缓解了托压现象,减少了上提钻具重摆工具面所造成的定向辅助时间,定向纯钻时效提高到83.4%(图3)。

3.3 提高定向精准度

在常规滑动定向钻井时,定向效果有两个指标体现:①工具面稳定度。工具面越稳定,定向精准度越高。②定向段长。定向段长越短,定向效果越好。

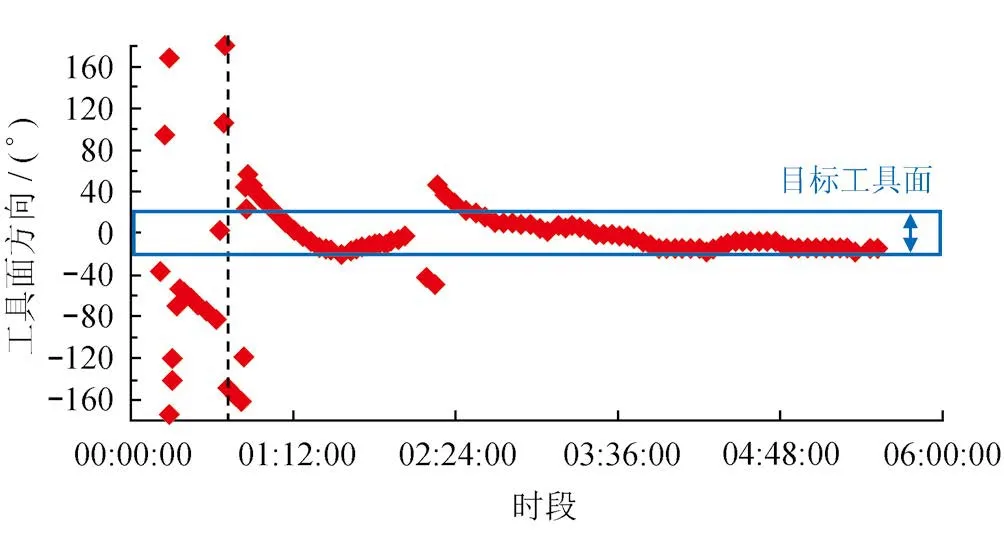

Y108H19-1井使用PIPE ROCK系统后(图4),可以在钻进的同时,不上提钻具、不停钻调节定向工具面,使工具面保持长期稳定,从而提高了定向效果。

Long016-H1井实钻过程中(图5),对比所有定向井段,随着水平段延伸,滑动定向效果逐步降低,为达到轨迹控制目标,用于轨迹调整的定向段长明显增加,而复合钻进的进尺比例逐渐减少。使用PIPE ROCK系统后,定向段长逐步减少,表明定向效果提高。

图3 Long016-H1井使用PIPE ROCK系统前、后定向纯钻时效对比图

图4 Y108H19-1井第三次扭摆定向工具面实时记录图

图5 Long016-H1井使用PIPE ROCK系统前、后定向段长对比图

综上所述,川渝地区水平井在应用PIPE ROCK系统后,通过往复扭摆钻柱降摩减阻,成功地解决了定向托压难题。

4 应用中存在问题与改进设想

4.1 PIPE ROCK系统使用问题的讨论

PIPE ROCK系统是一种应用于常规滑动定向钻井时的辅助工具,在现场使用时对以下问题进行讨论。

4.1.1 适用井段

PIPE ROCK系统在未发生托压现象的造斜段慎用。其原因在于,上部小井斜井段井下摩阻本身较小,井口施加的摆动扭矩极易传递到钻头位置,与井下动力钻具反扭矩叠加后,造成定向工具面来回偏转,工具面反而处于不稳定状态,无法达到定向钻进目的。

4.1.2 在岩屑床引起的高摩阻复杂水平井段比旋转导向工具更加安全

目前常用的旋转导向工具外径大(Ø208 mm)、钢级高、刚度大,在某些井下岩屑床厚、轨迹复杂的水平井段,钻井扭矩可达到19 000~26 000 N·m,作业风险大。改用外径小、刚度相对较低的常规定向组合后,复合钻进时钻井扭矩一般为旋转导向工具的2/3,配套使用PIPE ROCK系统在部分长水平段的上倾井中成功应用,取得了良好的使用效果。

4.1.3 可否配合井下水力振荡器使用

PIPE ROCK系统是否有必要配合井下水力振荡器[16-17]使用,有以下两点认识:

1)理论上使用PIPE ROCK系统能够将扭摆运动传递到随钻测量仪器(MWD)处,静摩擦钻具段很短,在有一定经验积累后完全没必要再使用水力振荡器。

2)在某些虽采用了旋转导向系统,但井下仍过于复杂的水平井,采用PIPE ROCK系统配合井下水力振荡器完成旋转导向系统功能,是一个降低可钻风险的备用措施。

4.1.4 是否选用钻柱稳定器

现场试验中发现,某些上部井段发生“点托压”的水平井,其特点在于静摩擦造成的井下摩阻不高,但在上部某些井段因为台阶、轨迹、地质等原因造成局部摩阻过高,导致滑动定向时,在上部井段发生“点托压”现象。在此类井中,若扭摆参数设置较小,扭摆运动不能传递到“点托压”区域,则不能缓解托压情况;若扭摆参数设置较大,扭摆运动传递过“点托压”区域,解决了“托压”问题,又易造成钻头指向跟随扭摆运动快速偏移,工具面不能稳定。针对此种情况,可考虑使用有扶螺杆或另加钻柱稳定器,相比于无扶井底钻具组合(BHA),钻柱自身扭转摩阻较大,能够起到稳定工具面的作用,避免扭摆运动对工具面的影响。

4.2 目前PIPE ROCK系统的缺陷及改进措施

经过长时间的现场试验,发现PIPE ROCK系统目前尚有以下不足需要改进。

4.2.1 现场数据还未融合

钻柱扭摆定向时,需要实时观察录井数据(钻时、钻压、井深、大钩高度)、MWD数据(工具面、井斜、方位)和PIPE ROCK系统数据(正反扭矩设定值、扭矩实时记录曲线),目前三类数据尚未融合,影响了现场作业效果的判断与分析,需要研究录井数据、MWD数据、PIPE ROCK系统数据的综合采集与融合,完善监控软件。

4.2.2 参数设置依赖工程师经验

目前钻柱扭摆定向时,参数设置主要依靠工程师现场经验,对于不同参数对钻柱受力的影响,尚无准确的井下数据支撑,井口扭摆运动扭矩设定值、扭摆运动速度、保持时间等因素对钻柱扭矩传递的影响,还无实测数据支撑。建议通过井下测量短节,实际测定扭摆定向时井下钻柱的运动状态,探索MWD快速工具面上传来精准控制扭摆参数,建立扭摆定向钻柱运动统计模型。

4.2.3 系统自动化程度低

目前,PIPE ROCK系统严格意义上还仅仅只是一个顶驱执行机构,且不具备自动化控制功能。国内外已有学者在工具面自动控制方面进行了一定程度的探索[18-21]。通过研究,借助钻柱扭摆系统,探索能够实现扭摆参数自动给定、定向工具面自动控制的新一代PIPE ROCK钻柱扭摆软件,提高钻柱扭摆系统自动化控制水平。

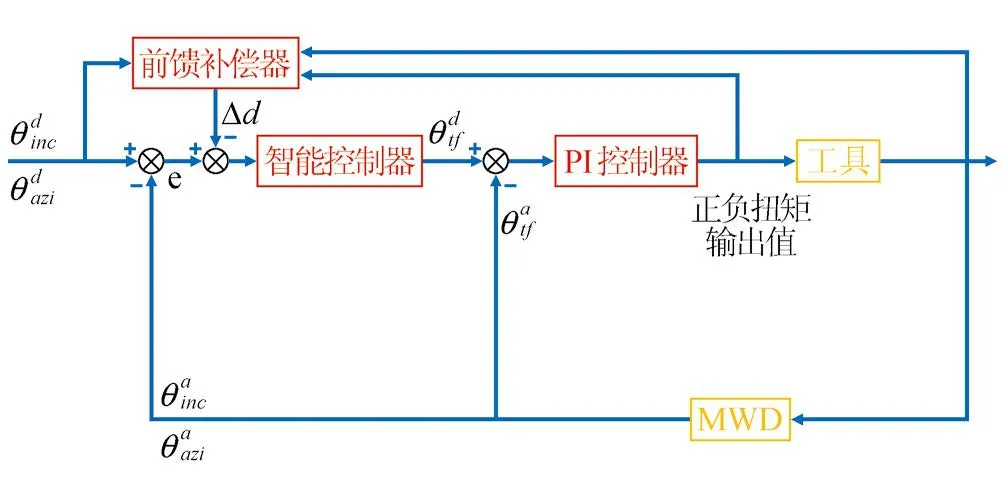

4.3 智能钻柱扭摆系统架构

新一代PIPE ROCK系统应该是在实现数据融合、建立扭摆定向钻柱运动模型的基础上,采取人工操作经验和人工智能方法相结合的策略,实现轨迹智能控制的智能钻柱扭摆系统。

该系统拟采用两层控制结构(图6),上层控制系统实现工具面角度值的设定控制,下层控制系统实现工具面角度值的输出回路控制。其功能如下:首先,定向工程师根据井眼轨迹确定当前井斜和方位角目标值,结合MWD的反馈信号,对比最优目标工具面角度与MWD反馈的实际工具面角度,结合下层控制系统反馈的扭摆设定校正值,更新扭摆设定值。在下层控制系统中,前馈补偿器根据上一次MWD录得的实际工具面角度值和最新扭摆设定值,预测在一个周期内工具面的摆动角度,并将预测角度与MWD录得的实际工具面角度相对比,得到一个扭摆设定校正值。

图6 智能钻柱扭摆系统结构图

5 结论

1)PIPE ROCK系统成功地解决了长水平段定向钻井“托压”的难题,同时具有提高定向纯钻时效、作业效率和定向精准度的作用,是可以媲美旋转导向系统的另一种先进的定向钻井系统。

2)PIPE ROCK系统是国内目前第一种在水平井中工业化应用的自主钻柱扭摆系统。系统使用稳定,能够满足现场作业要求,具备大规模推广应用的条件。

3)PIPE ROCK系统勿需复杂的井下工具仪器,现场安装方便,运行成本低,相较于水力振荡器作业、旋转导向系统等技术,具备更为优越的成本优势。

4)PIPE ROCK系统目前自动化程度仍较低,需要人工实时调整扭矩设定值,使用效果受人员个体差异影响较大,仍有必要持续改进。