深水气井测试清井诱喷瞬态流动模拟

2018-12-03何玉发李紫晗张滨海李莹莹

何玉发 李紫晗 高 飞 张滨海 黄 晶 李莹莹

中海油研究总院

0 引言

深水气井测试作业中,清井诱喷是准确获得气井测试资料并确保气井正常生产的重要工艺环节。清井诱喷时,在井筒内发生多相流体的混合流动,属于典型的非稳态流动[1-3]。受深水气井井筒长、井底压力高、温差大及存在工作液被产出气驱替等复杂测试工况的影响[4-6],该工艺的参数设计目前主要是依据现场施工作业经验来获得。由于缺乏对实际放喷过程中井筒内流态、压力、温度变化的准确认识,无法判断关键参数设计是否合理,同时,前述工况变化对深水气井测试设备的影响也无法准确评估。

为此,基于建立的井筒多相流瞬态流动模型,以实际深水测试气井为研究对象,进行清井诱喷瞬态数值仿真模拟,真实再现了实际工况下井筒内驱替工作液流动情况,量化了清井诱喷过程中沿程压力、温度剖面非稳态变化,并对清井诱喷关键参数进行了敏感性分析,为深水气井测试工艺设计和校核提供了分析手段,并针对工艺设计提出了建议。

1 井筒多相流瞬态流动模型

1.1 多相流控制方程

井筒多相流瞬态流动模拟基于欧拉—拉格朗日两相流模型,针对井筒建立二维模型,在通道中选取微元体,依据质量守恒定律构建多相流控制方程[7-9]。

1.1.1 质量守恒方程

井筒中气相质量守恒方程为:

1.1.2 动量方程

气相和液滴的动量方程为:

壁面处液相动量方程为:

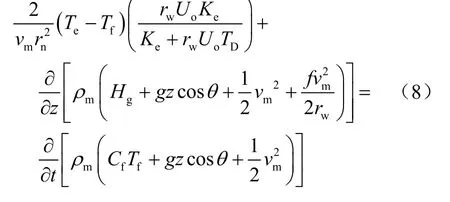

1.1.3 能量方程

气液混合物能量方程为:

1.2 井筒压力、温度场计算模型

井筒压力梯度方程为[10-11]:

深水气井井筒中流体除向周围地层传热,还需考虑井筒海水段传热,井筒的瞬态温度模型为[8]:

1.3 辅助方程

清井诱喷期间,井筒内涉及多种流体,包括储层产出气、测试液、诱喷液垫及环空中钻井液等。其中产出气利用SRK-Peneloux方程计算得到其热力学物性参数,其他工作液流体数据则由现场测试得到,用于混合物的气液平衡计算[12];气井产气量与压力的动态关系则由二项式产能方程计算得到[13]。

2 深水测试气井清井诱喷动态模拟

2.1 模拟井井身结构

深水测试气井A井为定向井,最大井斜角为65°,气藏埋深为3 060 m,作业水深为1 416 m,泥面温度介于3~4 ℃。该测试气井井身结构按照实际的套管、油管及钻完井液、水泥浆、海水和土壤条件来建立,构建模型时设置3 m厚的土壤层作为最外层的壁面结构。

2.2 井筒内流体分布变化

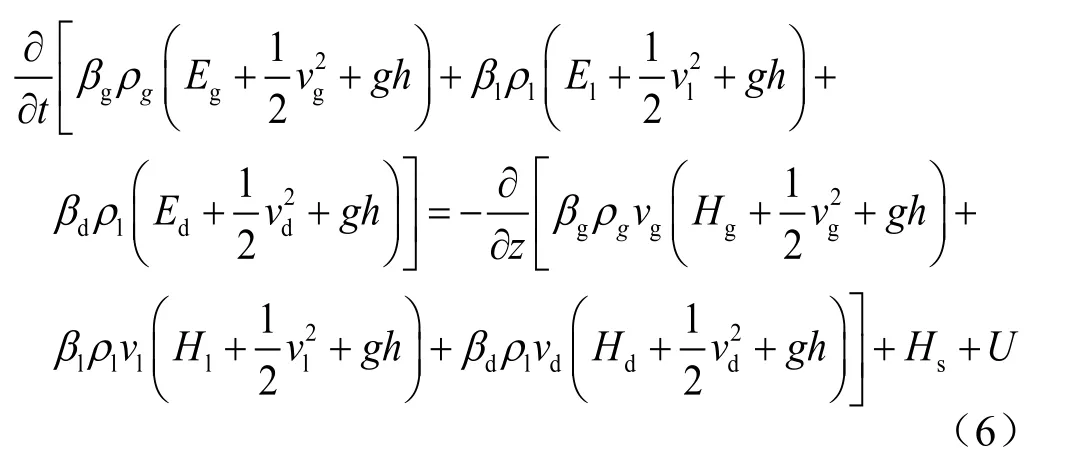

A井开井诱喷前井筒内充满工作液,针对其清井诱喷作业开展瞬态模拟。分别设置井口、泥线、井底为观测点,输出各点持液率随时间的变化曲线(图1),整个模拟过程共用时8 280 s。初开井时泥线以下井筒内充满工作液,开井清喷后,储层产出气体驱替工作液向上移动,井底观测点持液率不断降低,至2 460 s时,井底持液率降为0,此时井底已无工作液,全部为气相;随着泥线以下井筒内工作液被不断驱替,气液两相界面不断上移,在3 430 s时泥线持液率降为0;随着储层中大量气体产出,在4 000 s时工作液被全部驱替出井筒,此时井口持液率降为0。

图1 井口、泥线、井底持液率变化曲线图

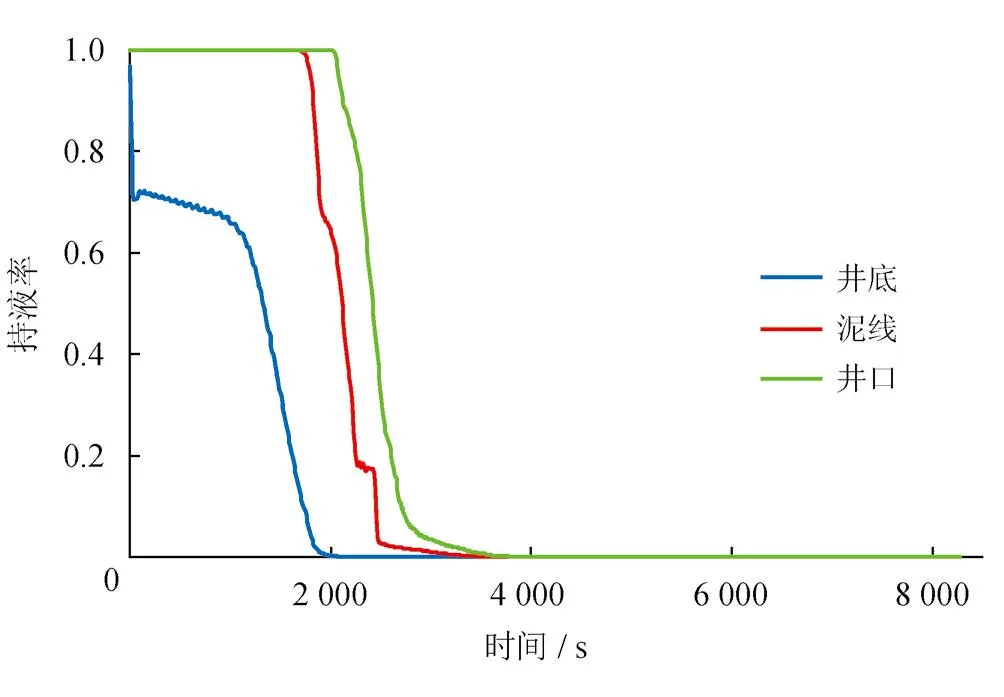

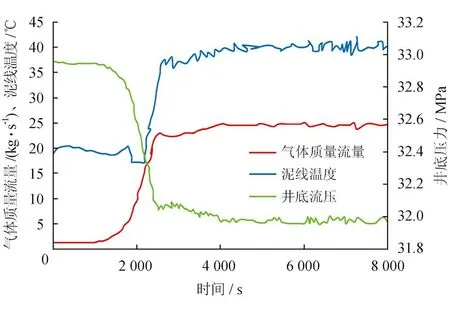

对该过程的产出气体动态质量流进行分析,如图2所示。清井诱喷从0 s开始到1 200 s左右,由于开井初期井筒中充满大量工作液,井底回压较高,限制了储层产气,初期对测试管柱内测试液及诱喷液垫的驱替较慢,泥线温度稳定在22 ℃左右。1200~2 460 s,气体质量流量呈指数变化规律上升,高温气体将井筒加热,导致泥线温度逐渐上升,随着井筒内液相被大量排出,井底压力急剧下降。2 460~4000 s,气体质量流量小幅增加,此时工作液已被全部驱替出井筒。4 000 s后,气体质量流量基本维持在25 kg/s左右,井底流压维持在32.0 MPa左右,泥线温度维持在40 ℃左右。

对比实际油嘴开度下的模拟油压与实测油压,结果显示,模拟油压与实测油压的最大误差在±5%左右(图3),拟合效果较好,验证了模型的准确性及可靠性。

图2 气体质量流量、泥线温度及井底流压变化曲线图

图3 模拟、实测井口油压对比图

2.3 3D动态显示

对A井的清井过程进行动态显示,清晰地展示出了清井诱喷不同时刻井筒内的气液分布变化,0 s时井筒内充满大量工作液(即蓝色部分),1 200 s 时井筒下部工作液被逐渐驱替,2 460 s时工作液界面接近泥线附近,4 000 s时工作液基本上被全部驱替出(图4)。

3 关键参数敏感性分析

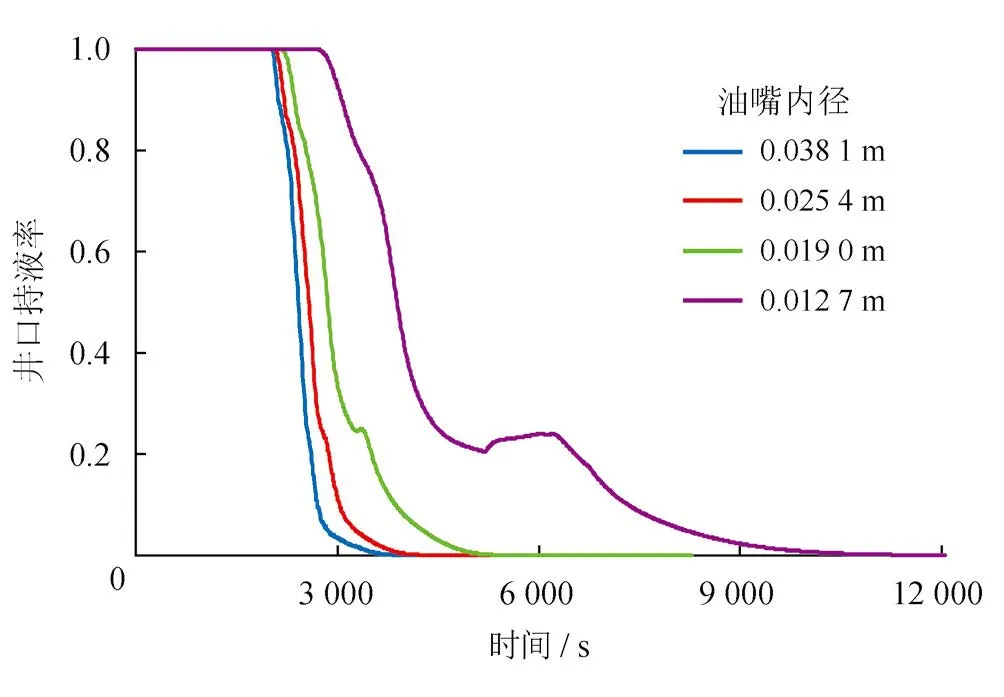

3.1 油嘴尺寸

深水气井测试清井诱喷工艺设计中,油嘴尺寸对清井诱喷时间、地面测试设备及流程都有较大影响。以A井为例,选择4种油嘴内径进行分析。可以看出,小油嘴节流压降大,限制了气体产出,工作液返排速度低,导致井口持液率下降缓慢,清井诱喷所需时间长(表1);油嘴内径越大,越有利于工作液快速返排,井口持液率下降越迅速(图5);当油嘴内径大于0.025 4 m后,产气量增加的幅度有所降低(图6)。

图4 清井诱喷不同时刻测试管柱内气液分布3D动态显示图

表1 不同油嘴尺寸下清井诱喷时间统计表

图5 不同油嘴内径下井口持液率变化曲线图

3.2 工作液比例

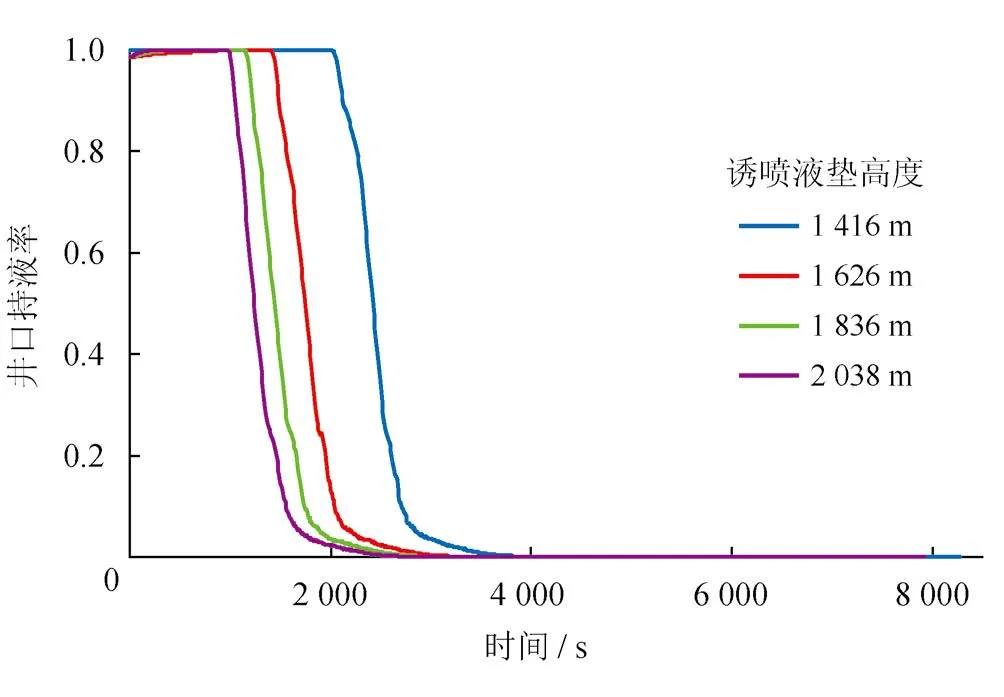

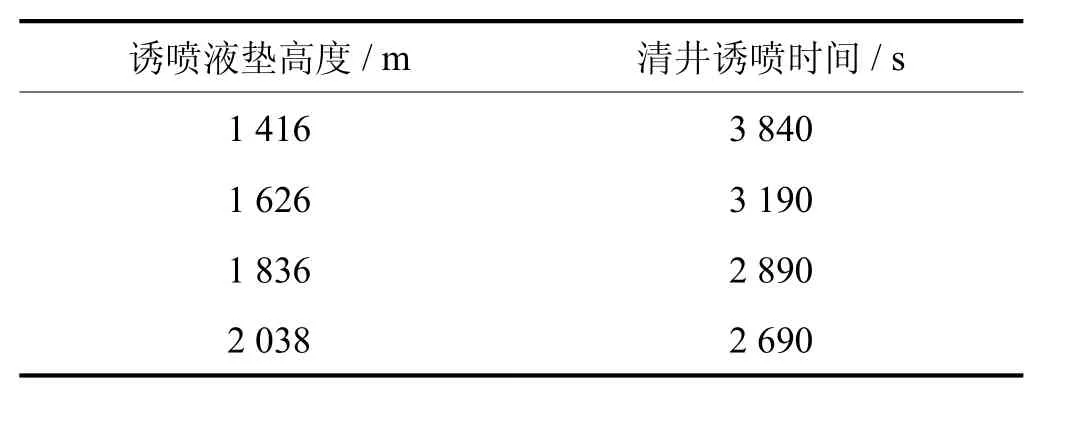

深水气井测试初期,测试管柱内部充满工作液,即上段充满诱喷液垫,下段充满测试液,在压差作用下产出气体将井筒内工作液驱替至井口[14-15]。为探究诱喷液垫、测试液高度对清井诱喷作业的影响,设置不同工作液比例进行敏感性分析。如图7所示,随着低浓度诱喷液垫高度增加,高浓度测试液相对减少,井底回压相对降低,从而使气井测试初期获得较高产量,井口持液率降至0所需时间变短,清井诱喷所需时间变短(表2),从而实现了快速清井放喷求产。

图6 不同油嘴内径下气体质量流量变化曲线图

图7 不同诱喷液垫高度下井口持液率变化曲线图

表2 不同诱喷液垫高度下清井诱喷时间统计表

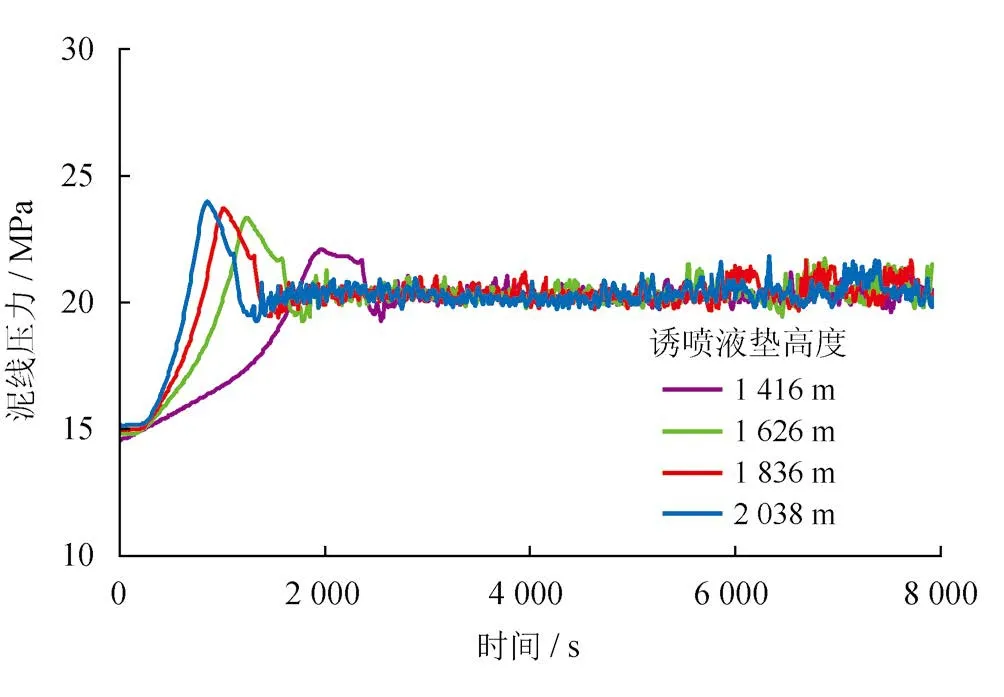

随着诱喷液垫高度增加,测试液减少,测试管柱内井底压力与地层压力之间的压差增大,气体产出的初始速度增加,造成测试管柱泥线处的压力波动明显。如图8所示,当设置诱喷液垫高度为2 038 m时,开井清喷后气体迅速驱替管柱内工作液,从而使泥线处压力快速达到峰值。随着工作液被驱替至井口,气液界面迅速上移,此时泥线处基本以气相为主,压力趋于平稳。

图8 不同诱喷液垫高度下泥线压力变化曲线图

3.3 测试管柱管径

测试管柱内径小,返排速度较慢,清井诱喷时间相对较长,且清井诱喷时间随测试管柱内径减小呈近对数上升(图9)。可见,小管径测试管柱的使用,不利于清井诱喷,若气井测试产气量较大,建议采用大管径测试管柱,以满足深水测试现场作业需要。

图9 清井诱喷时间与测试管柱内径的关系曲线图

4 结论

1)实例井的模拟结果显示,模拟油压与实测油压的最大误差在±5%左右,拟合效果较好,验证了模拟方法的准确性及可靠性。

2)小油嘴节流压降大,限制了地层气的产出,从而降低了工作液返排速度,分析得出随着油嘴尺寸的减小,清井时间呈指数上升式的规律增加,深水测试作业综合日费用高,需要综合考虑地面设备能力尽可能选用大油嘴清井。

3)井筒内测试液及诱喷液垫配比对清井诱喷造成影响,诱喷液垫越高,测试液相对较少,气体从井底流出的初始速度越快,短时间内快速驱替测试管柱内工作液,造成激动压力越大,清喷时间越短,需要在保障管柱设备安全、稳定的前提下设定合理的诱喷液垫高度。

4)清井诱喷时间随测试管柱内径减小呈近对数上升,若测试管径较小,不利于深水气井清井诱喷作业,在满足经济性的前提下,尽可能采用大管径测试管柱清井诱喷。

符 号 说 明

t表示时间,s;βg、βl、βd分别表示气相、壁面处液膜、液滴体积分数,βg+βl+βd=1;ρg、ρl分别表示气相、液相密度,kg/m3;A表示井筒过流面积,m2;vg、vl、vd分别表示气相、壁面液膜及液滴流速,m/s;p表示流体压力,Pa;vr表示相对速度,m/s;va表示相变部分流速,m/s;vI表示分界面速度,m/s;g表示重力加速度,m/s2;θ表示井筒与水平方向的夹角,(°);ψg、ψe、ψd分别表示两相间质量传递速率、液滴夹带速率、液滴沉积速率,kg/(m3·s);Gg、Gl、Gd分别表示气相、壁面液膜及液滴的重力,方向垂直于管壁,N;Sg、Si分别表示气体、气液界面处的湿周,m;λg、λl分别表示气相、液滴摩擦系数;d表示测试管柱内径,m;Eg、El、Ed分别表示气相、壁面相液膜及液滴单位质量内能,J/kg;h表示高程,m;Hg、Hl、Hd分别表示气相、壁面相液膜及液滴的焓,J/kg;Hs表示质量源的焓,J/kg;U表示管壁传热量,J;ρm表示混合流体密度,kg/m3;vm表示混合流体流速,m/s;f表示摩阻系数;rn、rw分别表示测试管柱内、外半径,m;Te、Tf分别表示地层、井筒瞬态温度,K;Uo表示井筒系统总传热系数,W/(m2·K);Ke表示地层导热系数,W/(m·K);TD表示无因次温度分布函数;Cf表示地层岩石比热容,J/(kg·K)。