煤油简化化学反应机理在超燃数值模拟中的应用

2018-12-03樊孝峰王江峰赵法明杨天鹏

樊孝峰, 王江峰, 赵法明, 杨天鹏

(南京航空航天大学 航空宇航学院, 江苏 南京 210016)

0 引 言

在高超声速飞行状态下,超燃冲压发动机的单位推力超过了现有的其他推进系统,是高超声速飞行器的最佳吸气式动力装置。超燃冲压发动机技术作为航空航天技术的结合点,涉及到多门学科,是多项前沿技术的高度综合。航空煤油便于贮存和携带、安全性好、热值高,对于减小高超声速飞行器燃料箱体积、增加飞行器携带燃料的能量,具有很大的实际应用价值,是目前广泛使用的碳氢燃料。碳氢燃料在超燃冲压发动机燃烧室内的混合、点火与燃烧过程,包含了剧烈的激波间断、多组元快速化学反应等一系列复杂流动现象,且强烈受控于燃料的化学动力学特性,因此有必要开展对燃烧室内燃料燃烧过程的CFD数值模拟研究。

近年来,国内外学者针对航空煤油替代燃料进行了大量研究,并提出了相应的详细化学反应机理。Violi等[1]采用六组分混合物(10%异辛烷、20%甲基环己烷、20%间二甲苯、30%正十二烷、5%四氢萘、20%正十四烷)作为航空煤油JP-8替代物,建立了一种包含221组分5032基元反应的详细化学反应机理,并数值研究了该六组分替代燃料在无烟逆流扩散火焰中的燃烧特性。Honnet等[2]采用80%正癸烷、20%1,2,4三甲基苯的混合物作为JP-8替代物,试验研究了非预混条件下燃料的熄火与自点火临界条件。徐佳琪等[3]分析国产航空煤油RP-3成分,提出一种三组分混合物(73%正十二烷、1,3,5-三甲基环己烷,12.3%正丙基苯)作为替代模型,建立了由2237个组分、7959个基元反应构成的高温燃烧详细机理。但是,在目前的计算机技术发展水平下,上述详细机理太过庞大,难以直接应用于实际超燃冲压发动机燃烧室内的流场数值模拟。因此,许多学者提出了碳氢燃料简化化学反应机理。Kundu等[4]采用C12H23作为航空煤油Jet-A的平均分子式,分别采用12组元13反应和16组元23反应简化机理模拟了燃料在贫燃预混火焰筒中的燃烧特性,极大缩短了计算时间。Wang[5]以C12H24作为RP-1的平均分子式,其简化机理包含了燃料的分解、碳烟的生成及氧化。肖保国等[6]以79%正癸烷、13%三甲基环己烷、8%乙基苯作为RP-3的替代燃料,简化机理包含22组元18步总包反应,针对预混层流火焰进行了数值模拟。虽然上述简化机理可以在一定程度上预测燃烧室内各流动参数的分布,但是无法对燃料燃烧过程中各重要中间产物的生成、消耗及其对燃料燃烧过程的影响效应进行准确评估,因此选取合适的替代燃料并建立对应的简化机理是非常必要的。

本文对航空煤油数值模拟的替代燃料进行了总结与分析,综合比较后,选取徐佳琪等人提出的以73%正十二烷(C12H26)、1,3,5-三甲基环己烷(C9H18),12.3%正丙基苯(C9H12)三组分混合物作为RP-3替代燃料[3],从直链烃、环烷烃、芳香烃等碳氢化合物的反应路径出发,综合采用敏感性分析方法对其建立的2237组元、7959基元反应的详细机理进行讨论与简化,得到26组元89反应的简化化学动力学机理。为研究超声速条件下,新型煤油燃烧反应简化机理的数值模拟特性以及各燃烧中间产物的生成与消耗对燃料燃烧过程的影响效应,针对超燃冲压发动机燃烧室建立了相应的数值模型,采用基于混合网格的有限体积法,控制方程为含化学反应源项的多组元Navier-Stokes方程,空间离散采用中心格式,湍流模型采用S-A模型以满足超声速燃烧湍流流场计算的需求,具体方法详见文献[7-10]。基于课题组发展的复杂燃烧流场数值模拟技术,分别采用两种不同的简化机理进行了燃烧流场数值模拟,并与试验数据进行对比。数值模拟结果表明,相比于总包简化反应机理,新型简化机理可以预测燃烧过程中各重要中间产物的生成、消耗,以及反应燃料裂解过程中生成的氢气、乙烯等化学性质活泼的小分子化合物对燃烧室内燃烧过程的影响,能够定量分析和评估燃料裂解所导致的燃料成分和性质变化对超燃冲压发动机燃烧过程的影响,且占用计算机资源少,可实际应用于超燃冲压发动机内流复杂燃烧流场的数值模拟与分析。

1 航空煤油替代燃料化学反应简化机理及其合理性验证

简化机理从徐佳琪[3]等人建立的2237组元、7959基元反应的详细机理出发,研究三组分RP-3替代燃料(质量分数为73%正十二烷、14.7%1,3,5-三甲基环己烷,12.3%正丙基苯)在闭式均相反应器以及完全搅拌反应器中的燃烧特性。实际超燃冲压发动机燃烧室工作温度范围为1000~2500 K,压力范围为1~3 atm[11-12](1.01×105~3.03×105N/m2),其中的燃烧机理非常复杂,影响因素很多,由于条件有限,简化过程中主要针对燃料稳态燃烧温度、主要物质组分的摩尔分数、点火延迟时间进行研究,并以此作为机理简化的依据。针对燃料在当量比φ为0.8、1.0、2.0,初始温度为1100~1500 K,压力为2、4 atm条件下的点火延迟时间进行了数值模拟,对稳态温度进行敏感性分析。敏感性分析方法常用于详细化学反应机理的简化过程[13]。假设一个变量可以表示为:

(1)

其中Z=(T,Y1,Y2,…,Yi)T,T为反应温度,a为各反应步中的指前因子,Yi为各组分的质量分数。当某个反应步的指前因子发生变化时,势必会引起一系列的连锁反应。反应稳态温度变化越大,说明其受此反应步的影响就越大,其一阶敏感性系数矩阵可由下式计算:

wl,i=∂Zl/∂ai

(2)

对其求导可得:

(3)

总结分析各工况下的温度敏感性系数,将1作为敏感性系数的阈值,忽略不重要的基元反应。

此外,分析了反应达到稳态时各个组元的摩尔分数,忽略摩尔分数小于0.01%的组分。为进一步简化反应机理,采用反应路径分析方法对直链烃、环烷烃以及芳香烃的燃烧反应路径进行分析,保留主要反应路径。最终得到的RP-3航空煤油简化机理,由26组元89反应构成,其中包含21个不可逆反应与68个可逆反应,部分总包反应如表1所示。该机理的详细简化过程及其理论论证已在之前的工作中完成,受篇幅所限这里不再赘述。

表1 RP-3航空煤油简化机理部分总包反应Table 1 Partial reactions for RP-3 aviation kerosene reduced mechanism

1.1 点火特性验证

为验证该简化机理在点火延迟时间描述上的准确性,在温度范围1100~1500 K,压强为2~4 atm、化学当量比为1.0、2.0的条件下,数值模拟了RP-3航空煤油燃烧的点火延迟时间。图1给出了不同压强与当量比下分别采用7959基元反应的详细机理与89反应的简化机理模拟得到的替代燃料点火延迟时间τign,并与相应工况下的试验数据[14]进行了对比。图1(a)给出了压力2 atm、当量比1.0时点火延迟时间随温度的变化,由图中可知,点火延迟时间随温度的增加而减小。由图1(b)可知,在同一压力下随着当量比的增加,点火延迟时间增大,这是由于在当量比为2.0的富油状态下,部分燃料无法完全燃烧,热量释放速度减缓,说明简化机理准确模拟了燃料在相对缺氧的条件下发生裂解生成烯、炔等不饱和基团这一过程。对比图1(a)和图1(c)可知,在当量比为1.0的条件下,随着压力的增加,点火延迟时间减小。

(a) p=2 atm, Φ=1.0

(b) p=2 atm, Φ=2.0

(c) p=4 atm, Φ=1.0

与试验数据的对比结果表明,在各个工况下采用简化机理计算得到的替代燃料点火延迟时间与试验数据误差基本小于10%,认为在当量比1.0~2.0、压力2~4 atm的范围内,26组元89反应机理可以很好地模拟RP-3航空煤油的点火延迟时间。

1.2 燃烧特性验证

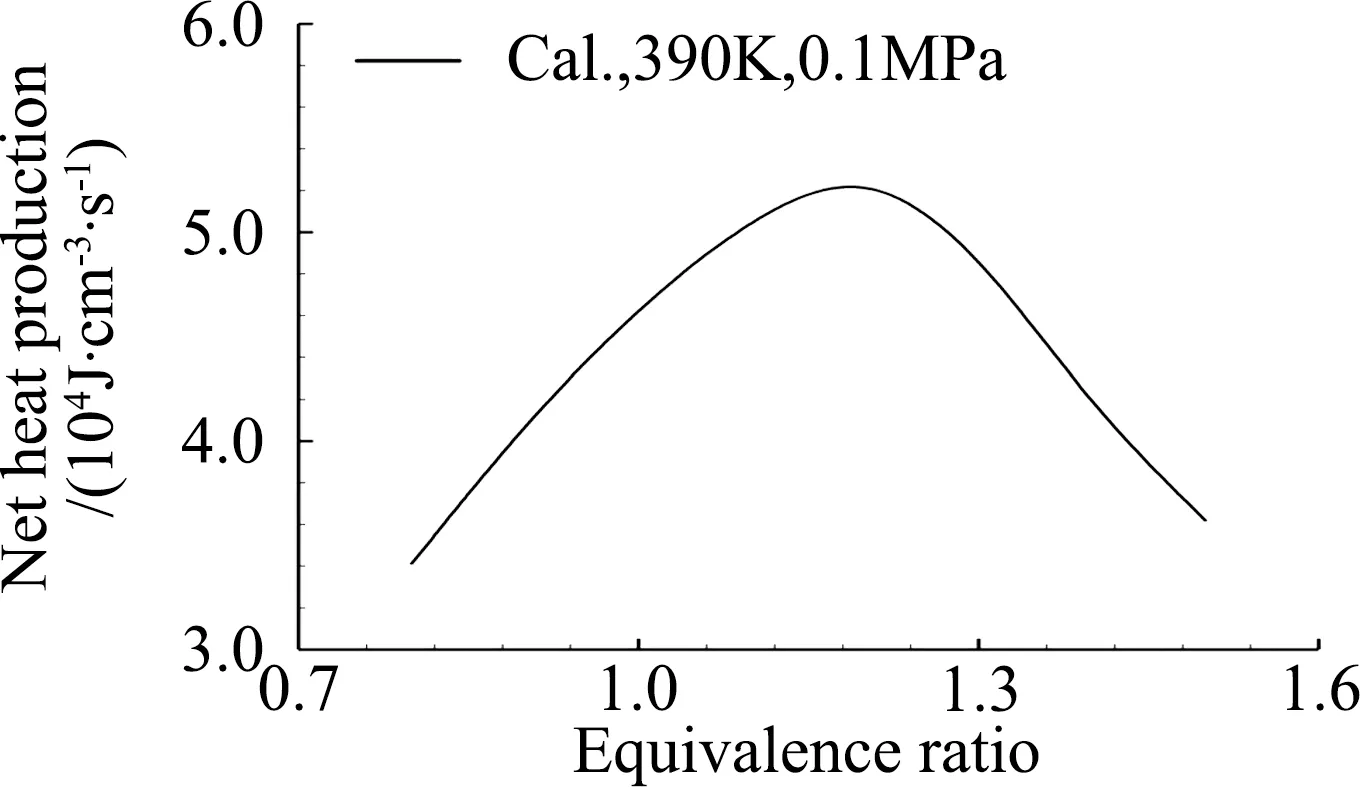

为验证该简化机理的燃烧特性,在温度390 K、压强范围为0.1~0.5 MPa、当量比为0.8~1.5的条件下,模拟了RP-3航空煤油的层流火焰速度,并与相应工况下的试验数据进行了对比分析[15]。与试验数据的对比结果表明,在各个工况下简化机理计算所得层流火焰速度与试验数据相比误差均小于10%,认为在当量比0.8~1.5、压力0.1~0.5 MPa范围内,26组元89反应机理可以准确模拟RP-3航空煤油的层流火焰速度。由图2可知层流火焰速度随压强的增加而降低。此外,同一压强下,随当量比增加,层流火焰速度有先增大后减小的趋势,其速度最大值出现在当量比1.1~1.3之间。层流火焰速度的大小主要依赖于燃料燃烧过程中所释放的热量,其释热量越大,火焰推进的速度越快[13]。图3给出了0.1 MPa条件下,燃料燃烧的净释热量随当量比变化趋势。对比图2与图3可以发现,层流火焰速度和净释热量随当量比变化的趋势基本一致,其峰值均位于富油一侧。

图2 不同工况下RP-3航空煤油替代燃料的层流火焰速度Fig.2 Laminar flame speed of surrogate fuel for RP-3 at different conditions

图3 不同当量比条件下RP-3航空煤油替代燃料燃烧的净释热量Fig.3 Net heat production of surrogate fuel for RP-3 at different equivalence ratios

由上述数值模拟结果与综合分析可以看出,在超燃冲压发动机的工作范围内,采用新型简化机理模拟得到的点火延迟与层流火焰速度与详细机理与试验结果几乎重合,表明该新型简化机理能在一定程度上代替详细机理反映RP-3航空煤油点火与燃烧特性。

2 超声速燃烧流场特性与分析

2.1 定常燃烧流场

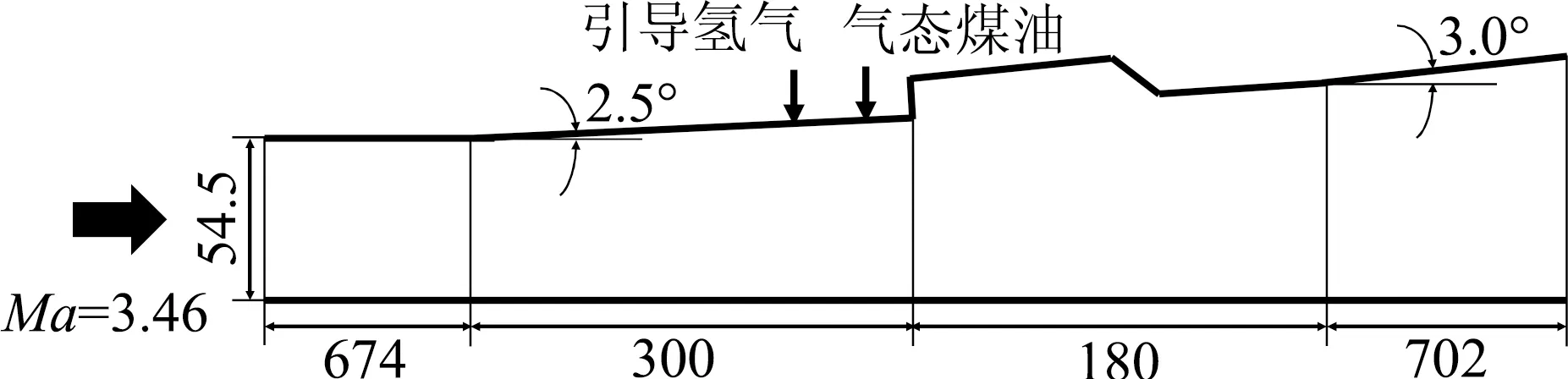

针对超燃冲压发动机燃烧室建立了相应的数值模型,分别采用两种不同的化学反应简化机理对RP-3航空煤油定常燃烧流场开展了数值模拟:一种是Wang[5]提出的广泛使用的航空煤油总包反应简化机理,采用C12H24作为航空煤油的平均分子式,用总包反应C12H24+O2→CO+H2概括煤油的高温分解过程,用16个基元反应描述CO与H2的氧化燃烧过程,为简化描述,称为模型1;另一种是新型28组元89反应简化机理,包含直链烃、环烷烃、芳香烃相关高温裂解反应,称为模型2。燃烧室尺寸、构型取自文献[16],计算区域包含整个试验段,其构型、凹腔分布位置、喷嘴规格均与试验条件保持一致,如图4所示。三维块结构计算网格包含712 938个单元,并在凹腔前缘、凹腔后缘、喷嘴以及壁面附近进行了加密。数值计算中采用引导氢气进行点火以保证燃料稳定点火燃烧,气态煤油与引导氢气分别通过凹腔上游的喷嘴以声速注入燃烧室,安装位置分别距凹腔前缘8 mm和19 mm,每排3个喷嘴,直径2mm、间距18 mm。凹腔深度、长度和后缘倾角分别为15 mm、110mm和45°。来流混合空气(质量分数为23.3%O2、5.9%H2O、9.6%CO2、61.2%N2)保持总温1430 K、总压3.6 MPa、马赫数3.46,气态煤油保持静温780 K、当量比Φ=1.06,引导氢气保持静温800 K、当量比Φ=0.28。

图4 燃烧室构型(单位:mm)Fig.4 Combustor model configuration(unit: mm)

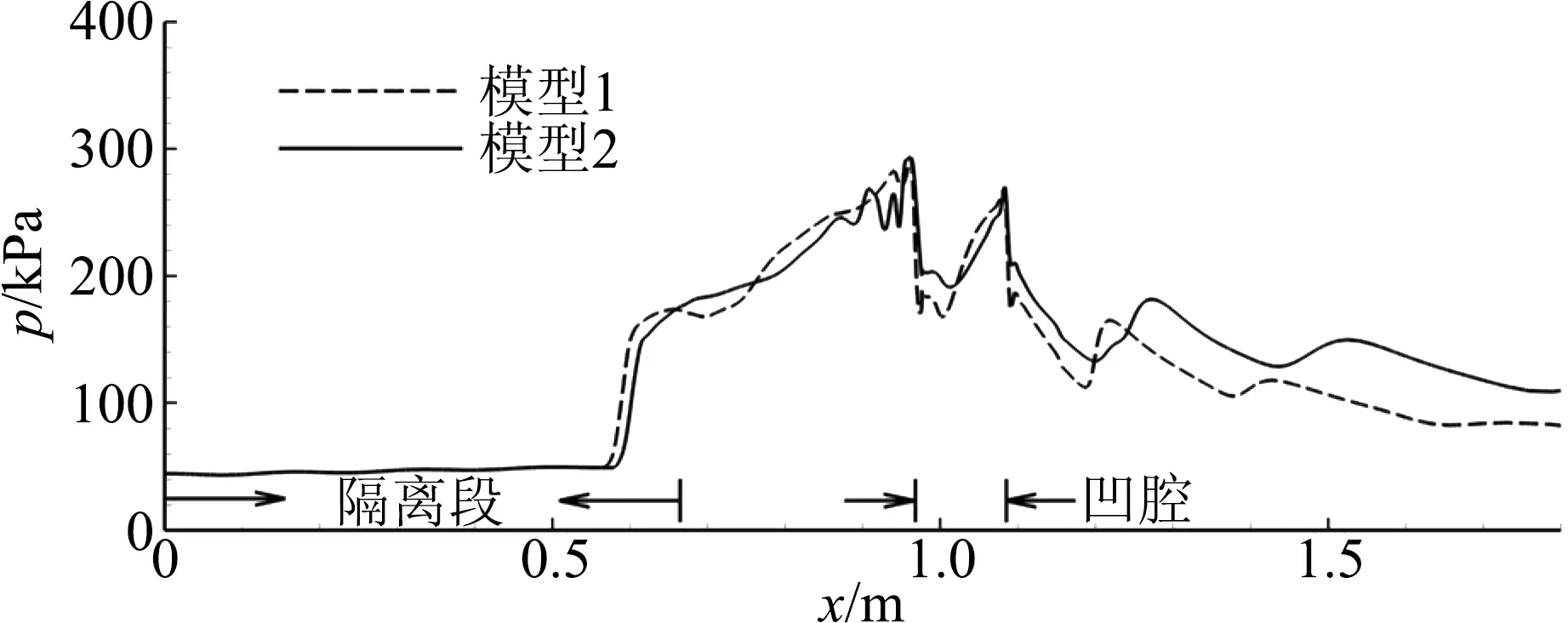

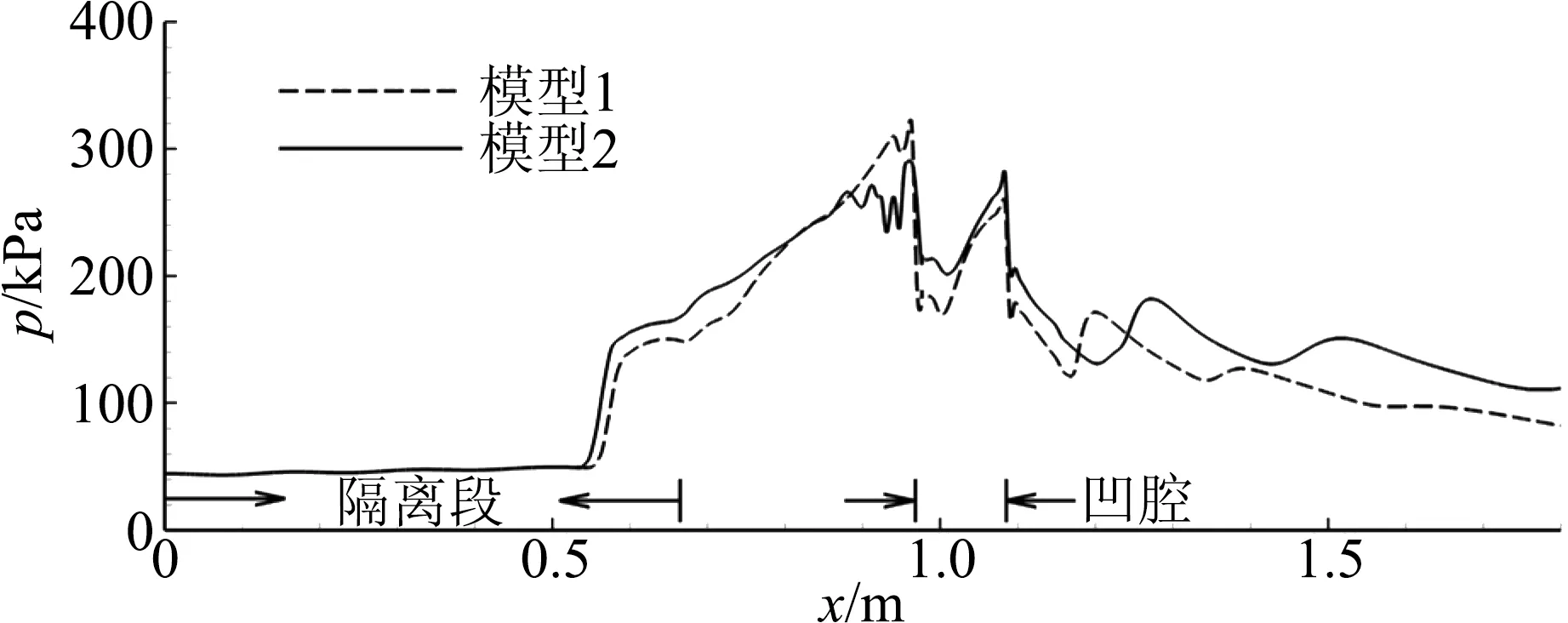

图5给出了数值模拟预测得到的燃烧室侧壁面静压分布与试验数据的对比。可以发现,燃烧室壁面静压在x=0.47m位置开始显著上升,这是由于喷流主流干扰与燃烧反应释放热量引起的壁面压力升高通过边界层的亚声速部分向上游传播,在来流方向形成了一个分离区域,分离区内温度升高、流动速度降低,形成亚声速区,导致了这部分的压力升高。在0.9 m≤x≤1.1 m区域内,壁面静压存在剧烈的波动,这是由于燃料喷嘴距离凹腔较近,在燃料剧烈燃烧与喷流干扰的耦合作用下,产生了复杂的流动结构,峰值分别对应于燃料喷流和凹腔后缘附近。随后在x>1.1 m区域内,燃烧趋于稳定,壁面静压随流道面积的扩张缓慢降低。

对比图5中不同化学反应机理预测的静压分布可以看出,模型1预测了相对较低的静压分布,说明模型2燃烧反应释放的热量更多。差异产生的原因包含在以下两个方面:1) 模型2采用由直链烃、环烷烃、芳香烃三类碳氢化合物构成的替代燃料,与模型1相比更准确地反应了航空煤油的物理化学特性;2) 模型1仅采用总包反应C12H24+O2→CO+H2概括煤油的高温分解过程,喷嘴附近大量存在的H2会在一定程度上抑制C12H24的分解,使得整体燃烧释热偏少,相应的壁面静压偏低;模型2详细考虑了煤油燃烧过程中可能存在的脱氢反应RH+(H,O,OH)=R·+(H2,OH,H2O)与β-分解反应RH+(H,O,OH)=R′·+C2H4,在引导氢燃烧产生的自由基作用下促进这些反应的进行,能量释放过程更为完整,使得燃料的裂解程度更高,相应的壁面静压偏高。整体来说,模型2计算得到的壁面静压,尤其在燃烧反应剧烈的凹腔附近,更接近试验数据。

图5 沿燃烧室侧壁面中心线静压分布Fig.5 Static pressure distributions along the side wall centerline

2.2 非定常燃烧流场

煤油燃料燃烧的过程十分复杂,伴随着大量活性基团、烯烃、炔烃等高温裂解产物的生成,会导致混合燃气成分和性质发生变化,进一步影响燃料燃烧过程。受试验设备和装置所限,测量煤油超声速燃烧中间产物的空间分布规律成本较高,相关试验数据较少。为深入研究燃料燃烧过程,比较不同化学反应机理对中间产物的生成、消耗及其对燃料燃烧过程的影响效应,分别采用两种不同的化学反应简化机理对RP-3航空煤油非定常燃烧流场进行了数值模拟。由于非定常燃烧流场的数值模拟对计算机硬件要求极高且耗时巨大,这里取图4构型的二维对称面流动来进行分析。计算网格为包含56 325网格单元的结构网格,非定常计算时的时间步长取为1×10-5s,来流条件、构型等参数均与试验保持一致。

图6给出了不同化学反应机理预测的燃烧室温度场随时间的变化,同时也指出了声速线在流场中的分布。数值模拟假设气态煤油与引导氢气在t=0 ms同时注入流场。t=1.5 ms时,在喷/主流干扰与燃料燃烧释热的共同作用下,边界层发生分离,形成一道斜激波,经下壁面反射后与分离区相交,图中可以清晰地看出激波边界层分离以及相互干扰形成的复杂流场结构。随着燃烧持续释放热量,燃料喷嘴附近压强逐渐升高,诱发了更为强烈的流动分离,使得分离区域向来流方向扩张,分离激波位置不断前移,最终在隔离段附近达到稳定状态(t=9.0 ms)。此外,整个燃烧过程中,凹腔上游以及凹腔内部存在明显的不断向外扩张的亚声速区域,但由于当前当量比条件下的燃料无法释放足够的热量使得流道发生壅塞,因此燃烧室内主流持续保持超声速流动。但是两种化学反应机理预测得到的流场推进过程有明显不同。模型1预测结果显示,燃料首先在喷嘴上游的亚声速区域内发生剧烈反应,并随之向来流方向扩散,直至t=4.5 ms时,整个亚声速区域内均存在剧烈的燃烧反应。随时间继续推进,燃料无法维持火焰在整个亚声速区域内的稳定燃烧,火焰逐渐向物面靠近,火焰前锋最终稳定在x=0.76 m附近。与模型1预测结果不同,模型2预测结果显示,火焰首先出现在引导氢气喷流与主流干扰形成的交界面上,并迅速点燃引导氢气与气态煤油混合物向燃烧室下游扩散,形成较为明显的火焰面。随着时间的推进,火焰前锋的位置变化无明显变化,最终稳定在燃料喷嘴附近(x=0.92 m),且火焰的空间分布更加分散,在燃烧室下游仍有明显的火焰,与试验观测结果[16]保持一致,说明模型2预测的燃料燃烧释热过程更符合实际。

(a) Model 1

(b) Model 2

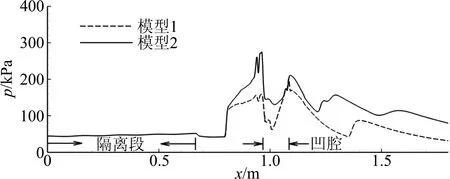

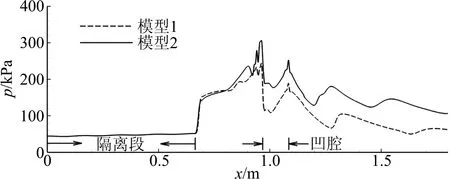

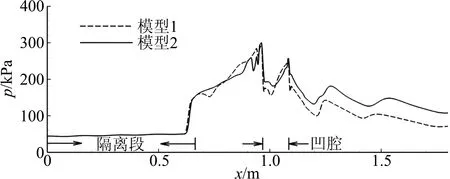

图7分别给出了t=1.5~9.0 ms时刻两种化学反应机理预测得到的压强沿燃烧室上壁面分布。结果显示t=1.5 ms时,从x=0.79 m开始,壁面静压显著上升,并在引导氢气喷嘴与气态煤油喷嘴附近达到峰值,而凹腔内部压强则保持在较低水平。在x≥1.1 m区域内,可以观察到明显的压力波动,说明初始形成的激波和膨胀波经多次反射、相交与叠加后,在凹腔下游形成了一系列复杂的波系结构。t=9.0 ms时,随燃烧释热使得激波向隔离段入口移动,整体壁面静压水平相比于燃烧初始时刻有较大提升,凹腔内部的燃烧反应更加剧烈。对比图7中两种化学反应机理预测得到的结果可以发现,燃烧初始时刻(t=1.5 ms),模型2得到的壁面静压在燃烧室各处均远高于模型1得到的壁面静压;随着燃烧的进行,模型1预测的压强分布与模型2相比,有明显的滞后;当燃烧达到稳定时(t=9.0 ms),两者静压分布较为相似,且模型2预测结果略高。上述结果表明在当前工况条件下,模型2燃料在燃烧初始阶段化学反应速率更快,整体燃烧释热较多。

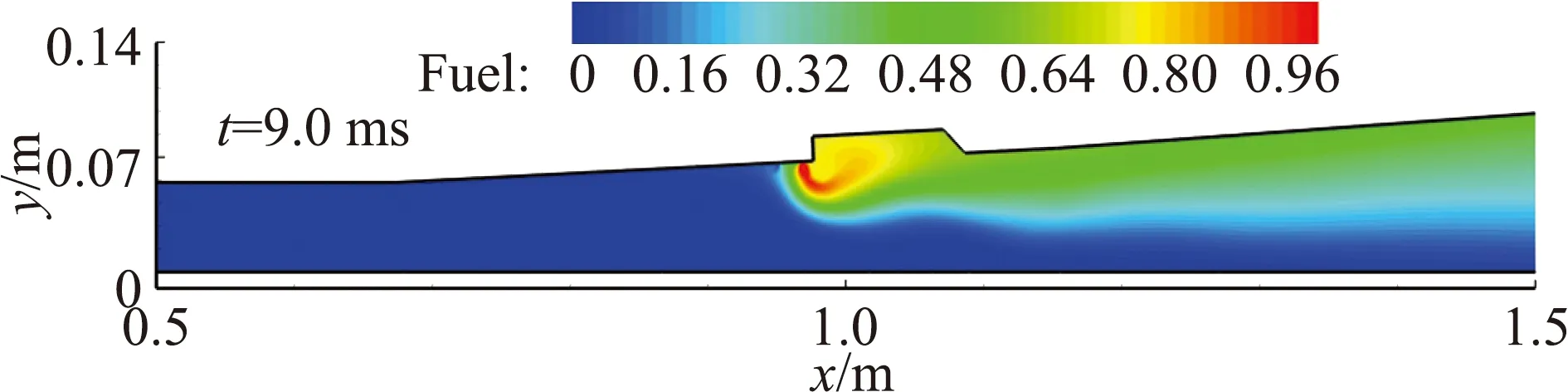

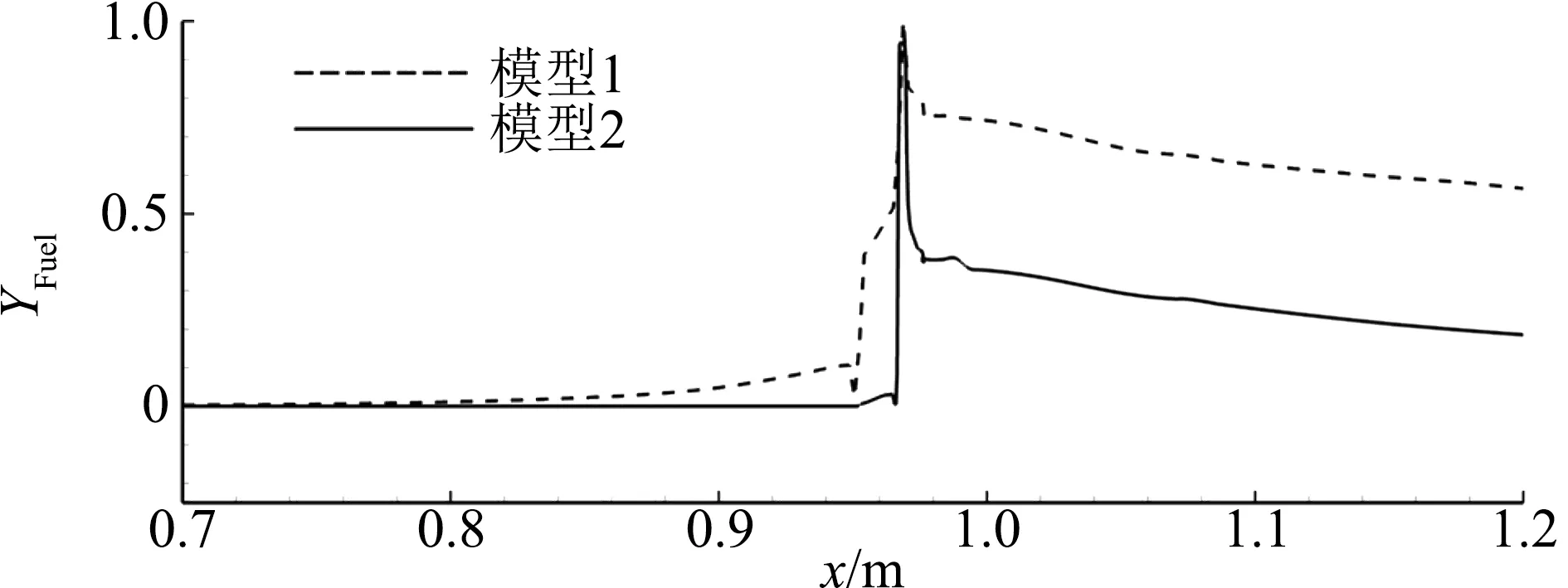

图8和图9分别给出了t=1.5 ms和t=9.0 ms两个时刻两种化学反应机理预测得到的燃料空间分布。对比图8(a)和图8(b)可以发现,燃烧初始阶段,模型1预测结果显示凹腔内部燃料浓度更高,说明其初始阶段化学反应速率偏低,相应的燃烧室上游压强较低,而模型2中燃料的主要起始反应脱氢反应与氢气燃烧过程中主要的链分支反应H+O2=O+OH相互影响,与模型1相比加剧了氢气的燃烧和燃料的裂解,使得燃烧室内部具有较高压力水平。此外,在燃烧初始阶段,虽然燃烧室下游模型1的压力低于模型2,但是从图7(a)中压力分布曲线对比可以发现,模型2上下游的压力差整体上是小于模型1的,因而在燃烧初始阶段,如图8(a)所示,模型1预测有更多的燃料向燃烧室上游流动。对比图9(a)和图9(b),模型1预测结果显示,燃烧达到稳态时其反应主要发生在燃烧室上游,同时部分燃料随流动进入燃烧室下游,整体燃烧效率偏低。与模型1不同,模型2预测结果显示大量燃料在出口至凹腔附近发生燃烧,生成的活性基团随流动向下游流动,进一步促进燃料的裂解,因此燃烧室下游燃料的质量分数较低,具有较高的燃烧效率。

(a) t=1.5 ms

(b) t=3.0 ms

(c) t=4.5 ms

(d) t=6.0 ms

(e) t=7.5 ms

(f) t=9.0 ms

(a) Model 1

(b) Model 2

(a) Model 1

(b) Model 2

燃烧效率作为衡量燃烧室整体性能的重要参数,常用于反应喷入燃料的燃烧程度,其定义如下[17]:

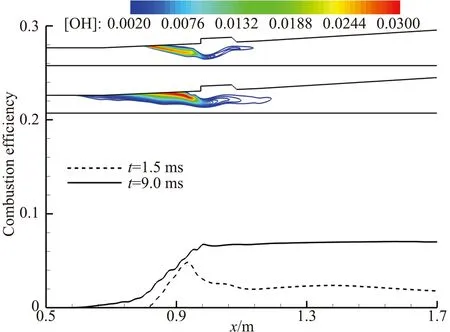

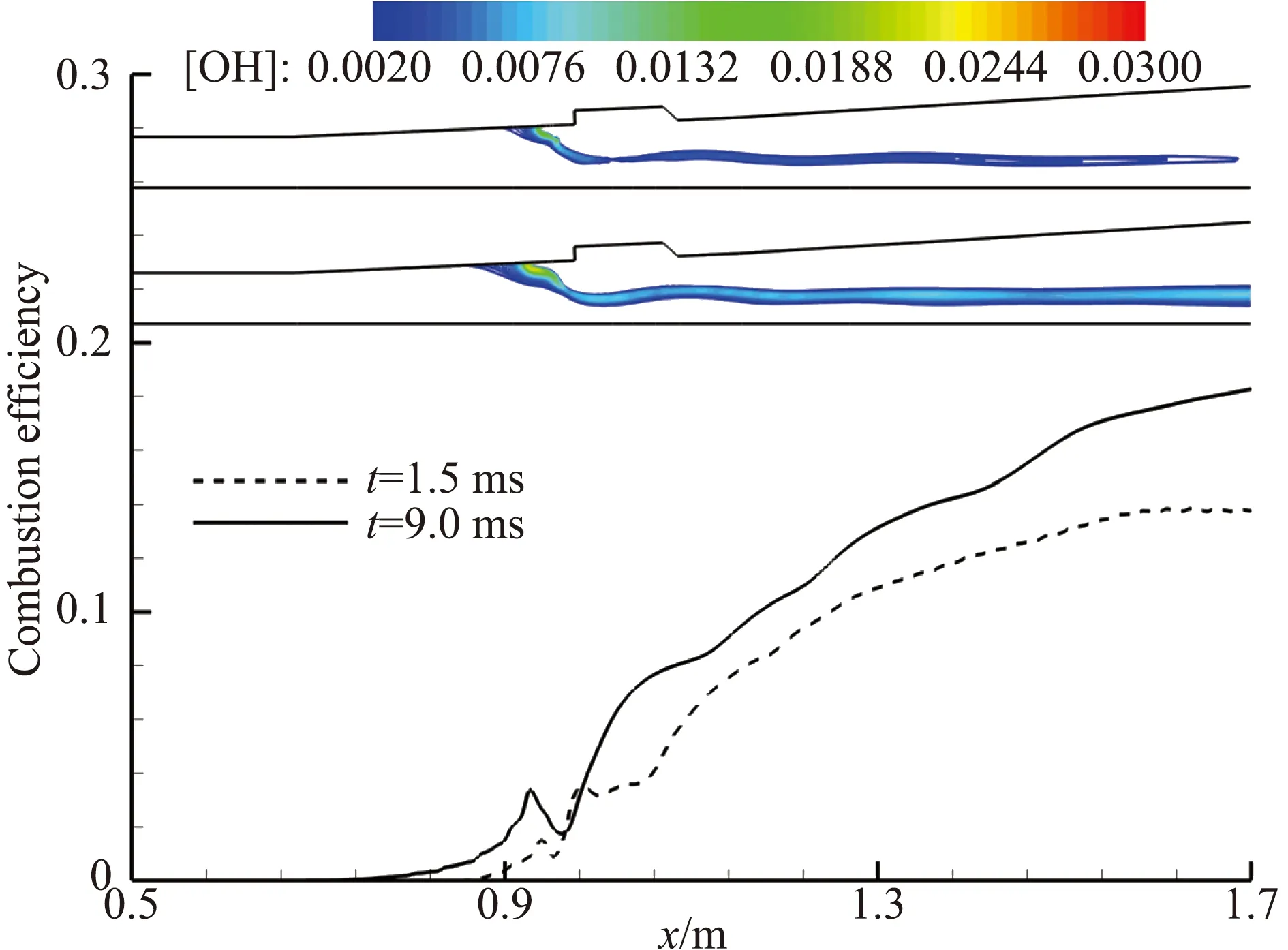

图10给出了不同时刻两种化学反应机理预测得到的燃烧效率在x轴方向的变化趋势,同时也给出了相应时刻羟基在流场中的空间分布。羟基作为碳氢化合物链式过程中的重要链载体,主要分布在燃烧反应剧烈的区域。对比图10(a)和图10(b)可以发现,两种反应机理预测得到的燃烧效率以及组元空间分布上存在显著区别。模型1预测结果显示,燃烧初始阶段,燃料在x=0.8~0.93 m区间内燃烧效率增长较快,在凹腔以及凹腔下游区域燃烧效率较低,流场中羟基主要分布在凹腔上游的分离区内,燃烧达到稳定状态时,燃烧火焰在气流的运动以及燃烧释热的共同作用下向凹腔和隔离段扩散,使得凹腔内部燃烧强度显著增强,但凹腔下游不存在明显的火焰结构。与模型1预测所得结果不同,模型2预测结果显示,燃烧初始阶段,燃料在x=0.85 m直至燃烧室出口处燃烧效率均保持持续增长,流场中羟基分布在燃料喷流与主流的交界面上,燃烧反应发生在凹腔以及凹腔下游,燃烧达到稳定状态时,燃烧效率较初始时刻有所增强,火焰的空间分布更为分散。造成这种差异的原因在于模型1采用总包反应C12H24+O2→CO+H2概括煤油的高温分解过程,引导氢气燃烧产生的活性基团(O、H、OH等)对该总包反应并不能产生促进作用,因此在引导氢气喷嘴附近羟基消耗较少,浓度较高。而模型2采用多个反应描述煤油的高温裂解过程,表1中主要裂解反应显示,引导氢气燃烧产生的活性基团能够有效促进煤油的分解,在消耗羟基的同时生成更多性质活泼的自由基(CH、CH3等),促使反应进程加快,进一步释放燃料中储存的化学能,维持火焰稳定并扩散至凹腔下游,因此羟基整体浓度相较于模型1预测结果偏低,且主要分布在燃烧反应剧烈的凹腔下游。

(a) Model 1

(b) Model 2

图11和图12比较了当燃烧达到稳态时,不同化学反应机理预测的沿燃烧室上壁面燃料以及主要中间产物CO的质量分数分布。

图11 沿燃烧室上壁面燃料质量分数分布Fig.11 Distributions of kerosene mass fraction along the upper wall

图12 沿燃烧室上壁面CO质量分数分布Fig.12 Distributions of CO mass fraction along the upper wall

结果显示,两种反应机理所预测的组元浓度分布有显著不同的特点。模型1针对煤油的分解仅依靠总包反应C12H24+O2→CO+H2,当局部氢气浓度较高时,会在一定程度上抑制C12H24煤油的分解,因此在引导氢气喷嘴附近,结果显示燃料浓度较高而中间产物CO浓度偏低。模型2中包含多条反应路径反应煤油的高温裂解过程,在氢气燃烧产生的活性基团的促进作用下,燃烧强度明显提高,因此燃料整体浓度偏低而中间产物CO整体浓度偏高。

图13给出了燃烧达到稳态时,模型2预测的沿燃烧室上壁面主要中间产物(乙烯、乙炔、苯甲基)质量分数分布。由图可见,在x≤0.95 m区间,位于引导氢气喷嘴上游,存在一个喷流与主流作用下形成的分离区,为富氧环境,此时的烯烃类中间产物浓度较低;在x≥0.95 m区间内,由于没有考虑流场的三维效应,使得仅有少量氧化剂随气流进入到凹腔内部,燃料燃烧不完全,化学反应以贫氧燃烧为主,因而在凹腔内产生了大量烯、炔类中间产物。

图13 沿燃烧室上壁面主要中间产物质量分数分布Fig.13 Important intermediate products distributions along the upper wall

3 结 论

采用新型26组元89反应煤油燃烧反应简化机理对RP-3航空煤油在不同工况下的点火特性、定常/非定常燃烧特性等方面开展了数值研究。

在点火延迟和层流火焰速度特性方面,得到了与试验数据相吻合的结果,表明该新型简化机理能够在一定程度上代替详细机理准确描述超燃冲压发动机燃烧室内煤油的燃烧特性。

此外,采用新型简化机理和总包反应两种化学反应模型对气态煤油在超燃冲压发动机燃烧室内的定常/非定常燃烧过程进行了数值分析,通过对比不同化学反应机理预测得到的静温、静压、组元分布、燃烧效率等参数,研究了两种化学反应机理对气态煤油超声速燃烧特性预测结果的影响。

研究结果表明:

1) 定常燃烧流场数值模拟结果显示,超声速来流条件下,相比于总包反应简化机理,采用新型简化机理预测得到的稳态流场参数更接近试验数据。

2) 新型简化机理中包含直链烃、环烷烃、芳香烃相关高温裂解反应,在煤油燃烧过程中化学能释放过程方面更加细化,因而预测得到的燃料燃烧效率明显高于总包反应简化机理的预测结果,同时引起温度、压强、组元浓度等参数的数值模拟结果随之发生相应变化,反映出燃料裂解过程中生成的包括氢气、乙烯在内的小分子化合物对燃料燃烧的促进作用。

3) 新型简化机理可以清晰地给出燃烧过程中主要中间产物(烯烃、炔烃等)和活性自由基(OH、O、CH等)的空间分布规律,表明该简化机理在少量增加计算资源消耗的同时,可以更准确地描述燃料在超声速流场中的燃烧过程,能够在超燃冲压发动机燃烧室设计方面提供更为精确的分析参数。