薄壁带刃口类微创手术器械零件加工

2018-11-30上海医疗器械集团有限公司手术器械厂200072蒋大为

■ 上海医疗器械(集团)有限公司手术器械厂 (200072) 蒋大为

随着精密数控加工技术的发展,我厂以UG-CAM对精细的微创手术器械零件进行三维设计和CNC仿真,通过高精度多轴车铣复合加工中心(瑞士BUMOTEC公司S-191车铣复合加工中心)进行数控加工,保证了零件的加工精度。

1.薄壁带刃口类零件造型及设计要求

微创手术器械因手术切口小(多为1~2cm),手术通道狭窄,容错率低,因此要求产品尺寸精细、结构紧凑以及零件配合精度高,产品性能和使用手感要好。目前薄壁带刃口造型的零件广泛应用于咬切类的微创手术器械。

典型零件造型尺寸如图1所示。该零件为异形中空薄壁带刃口造型,其外形长度尺寸为18mm,高度为3.5mm,宽度为5.1mm,内腔宽度3.4mm,内腔两侧面壁厚为0.9mm,尾孔直径为2.5mm,孔壁厚0.5mm。尺寸精度要求均比较严格,机加工后刃口需锋利,且因刃口需和其他零件配合,而刃口造型不规则,无法进行后期修磨,因此加工该零件时,需严格控制因受切削力而发生的变形。

图 1

2.关键点分析

该零件采用30Cr13不锈钢棒加工,其材料力学性能如表1所示。

表1 零件材料力学性能

该材料未热处理前刚性较差,因零件细长,且加工时需头部悬空,为避免加工过程中不锈钢棒受力导致弯曲变形,故原料规格采用较粗的12mm不锈钢棒。

由于原材料刚性较差,且零件尺寸较小,壁薄加工余量大,工艺性差,并且此零件尺寸精度+0.02mm,在切削力、切削热和切削振颤等因素影响下,加工过程中易发生变形。

如果采用传统加工工艺,不能控制工件变形,达不到精度要求。

3.加工方案

由图1可见,零件下端面为规则平面,且尺寸精度要求较低,比较容易通过其他手段加工成形(如后期磨削),因此对零件造型进行了工艺设计,在零件底面增加1mm厚工艺支撑平台,以增强零件自身刚性,减少加工过程中变形的可能性;同时,工艺平台在零件热处理过程中仍有支撑作用,可以避免零件热处理变形。具体造型如图2所示。

图 2

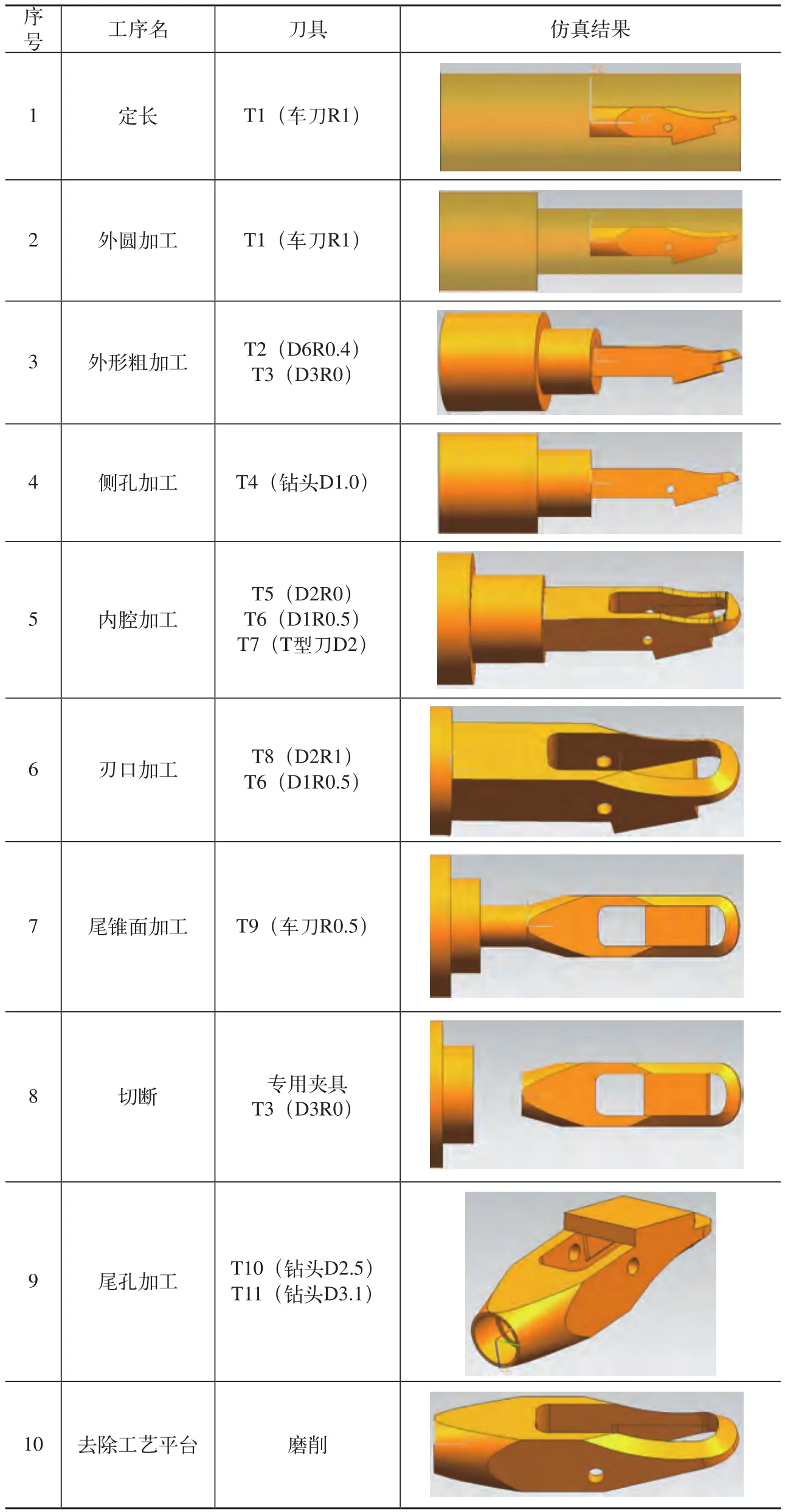

利用UG-CAM技术,首先生成实体模型,然后利用CAM规划工艺路线以及刀具的选用,利用CAM仿真模拟机床加工,检查机床加工过程中是否有碰撞、刀具选择是否合适。CAM模拟结果可以检查并验证工艺设计阶段正确与否,直观的视觉感受便于发现和解决工艺设计中的问题。

零件长度18mm,原料直径12mm,预装夹长度为25mm,具体工艺路线如表2所示。

4.结语

薄壁刃口类零件通过在合适部位增加支撑结构,解决了原材料和零件刚性不足容易变形的工艺难点问题。采用UG-CAM技术,可使产品从设计到加工完成实现数字化、自动化和智能化。

加工工艺的改进和新技术的应用,保证了我厂微创手术器械的制造水平,提升了产品质量,增强了产品的市场竞争力,获得了良好的经济和社会效益。

表2 工艺路线