锁紧座加工工艺改进

2018-11-30中国人民解放军第五三一一工厂江苏南京210000张明光程军荣朱爱华

■ 中国人民解放军第五三一一工厂 (江苏南京 210000) 张明光 程军荣 朱爱华

1.锁紧座结构

生产中需要加工一种锁紧座,材料为2A12-T4硬铝,外形及尺寸如图1所示。

图 1

2.原工艺路线

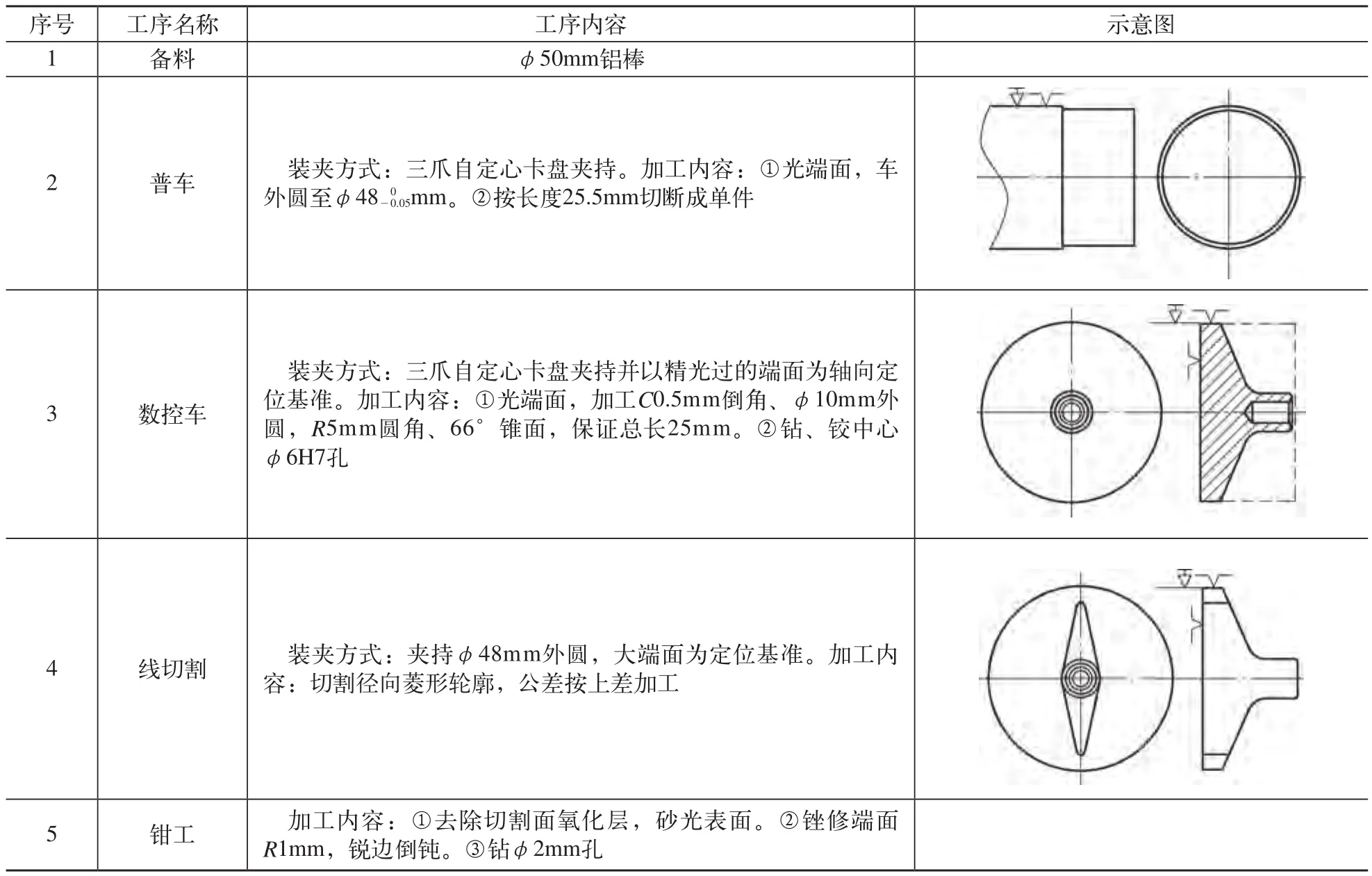

该零件主要涉及轴向锥形轮廓和径向菱形轮廓的加工,由于2个轮廓均涉及到圆弧、斜面的加工,考虑到采用数控设备进行加工具有一定的优势,在现有设备条件下,轴向锥形轮廓可采用数控车床进行加工;径向菱形轮廓考虑到装夹方式的限制,可采用线切割机床进行加工,因此工艺路线安排如表1所示。

3.原工艺方法的不足

经实际加工验证,该工艺路线主要存在几点不足:

(1)多次装夹易造成过切。虽然“数控车”工序与“线切割”工序均以φ48mm外圆及端面作为定位基准,但存在多次装夹,常常会因为基准校正时存在的不可避免的误差,导致径向菱形轮廓的中心与轴线产生偏移,使得线切割加工时破坏数控车已加工的φ10mm外圆表面形成“过切”现象,从而造成不良品的产生,如图2所示。

图2 产生“过切”的不良品

同时,加工中为了尽可能减小基准不重合的误差,需要压缩“普车”工序获得的φ48mm外圆公差,由此也就无形中增加了“普车”工序的加工难度。

(2)表面加工质量低。由于线切割加工的原理是通过高频脉冲放电产生瞬间高温实现金属去除,加工后获得的零件表面较粗糙,明显低于金属切削方式获得的表面质量,因此需要在后续的“钳工”工序中增加修光操作,来提高表面的加工质量。

(3)加工效率低。车削加工完成后,由于考虑到零件装夹方式的限制,因此安排采用线切割对径向轮廓进行加工。虽然线切割加工方式对二维轮廓的加工具有一定的适应性,但线切割的电加工原理决定了其加工效率相对较低,根据实际加工情况,仅仅线切割工序就大约需要45min/件,同时由于线切割加工后的零件表面较粗糙,需要增加钳工进行修锉砂光,也会造成零件整体加工效率的降低。根据实际加工情况,每件零件的加工时间约需要75min,并且主要积压在线切割工序(45min/件)和钳工工序(20min/件),最终导致整个零件的加工周期较长。

表1 改进前的工艺路线

(4)原材料消耗增加。根据HB5800-1999-Ⅱ的一般公差规定,零件径向最大尺寸为40-0-0.39mm,原材料选用φ40mm的铝棒完全能够满足加工,但是由于考虑到线切割工序需要对外圆表面进行装夹,需加大毛坯的直径,以提高零件装夹状态下必要的刚性,因此造成原材料消耗的增加。加工后的零件体积仅3 552mm3,按每件消耗φ50mm×30mm的铝棒计算,则原材料利用率较低,仅为3 5 5 2÷(π×252×30)×100%=6.0%。

4.改进措施

(1)针对“多次装夹易造成过切”的问题,可通过减少装夹次数,一次装夹同时完成轴向锥形轮廓和径向菱形轮廓的加工,则基准不重合导致的“过切”现象即可得到有效控制。

(2)针对“表面加工质量较低” 的问题,虽然可以通过调整线切割机床的放电脉冲参数,在一定程度上提升加工表面的质量,但其电加工原理决定了采用线切割方式无法达到刀具切削加工获得的表面质量,因此为使零件获得一致的加工表面,采用金属切削方式替代原先的电加工方式。

(3)针对“加工效率低”的问题,可采用数控铣削方式替代电加工方式,不仅可以大幅提高加工效率,同时也解决了“表面加工质量较低”的问题。

(4)针对“原材料消耗增加”的问题,需要从装夹方式上解决,也就是说只要装夹位置与需要加工的径向菱形轮廓之间不干涉,即无需通过增加毛坯直径提高其装夹位置的刚性。

综上所述,本次工艺改进的重点是,在确定采用金属切削加工方式对径向菱形轮廓进行加工的条件下,对零件的装夹方式进行改进。

5.改进后的工艺路线安排

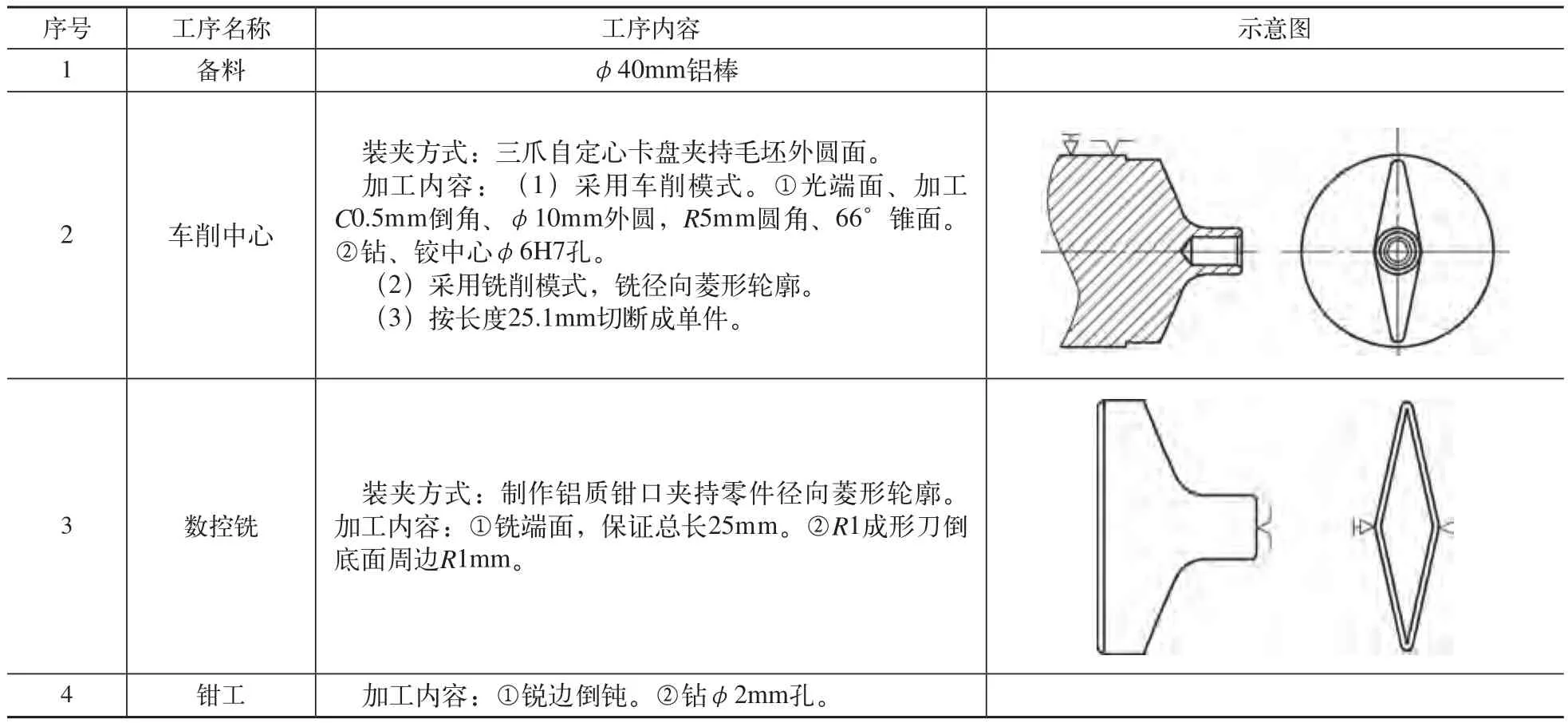

根据工艺分析改进加工工艺路线,如表2所示。

表2 改进后的工艺路线

6.改进效果

经实际加工验证,改进后的工艺路线主要在加工质量、加工效率方面效果明显。

(1)加工质量方面。改进后使用“车削中心”加工时,先采用车削模式对轴向锥形轮廓进行加工,再切换至铣削模式对径向菱形轮廓进行加工,由于通过夹持毛坯外圆一次安装同时完成2个轮廓的加工,因此定位基准未发生变化,实现了加工基准的统一,也就消除了基准不重合情况下出现的“过切”现象。

改进后采用铣削模式对径向菱形轮廓进行加工获得的零件表面,不仅表面加工质量得到了大幅提升,而且零件加工尺寸精度更高、一致性更好,如图3所示,并且避免了后续的钳工修挫、打磨。

图3 改进后的零件加工效果

由于通过铣削获得的径向菱形轮廓尺寸一致性好,因此车、铣复合加工完成后,可制作铝质钳口并加工菱形缺口,如图4所示,通过夹持零件的菱形轮廓,并采用成形倒角刀加工端面圆角,不仅定位可靠、装夹稳定,而且相对于挫修圆角成形刀铣削获得的圆角加工质量更好,加工效率更高。

图4 采用铝质钳口装夹零件

(2)加工效率方面。采用铣削方式替代电加工方式,加工效率可得到大幅提升,原先采用线切割方式加工径向菱形轮廓,加工时长约45min/件;改进后采用铣削方式加工径向菱形轮廓,加工时长仅需约4min/件,单道工序效率提高10倍以上,并且由于表面加工质量得到了大幅提升,也节省了后续修挫、打磨的时间,因此加工效率方面的改进效果尤其突出,如表3所示。

表3 改进前后各工序加工时长统计 (单位:min)

(3)材料利用率方面。改进后原材料毛坯规格由φ50mm变为φ40mm,原材料消耗降低了36%,材料利用率由原先的6.0%提高至9.4%,不仅节约原材料,而且由于加工余量的减少,也节省了能源、刀具等方面成本。

7.结语

虽然零件加工的工艺方法多种多样,但工艺安排是否合理至关重要。生产中要求技术人员安排工艺时,不仅要从能否实现产品加工的可行性方面出发,更要从产品质量、生产效率和加工成本等多方面考虑,尤其在生产设备不断更新的情况下,工艺人员更要在降本增效方面给予高度关注,及时对工艺文件持续进行改进。