从两起余热发电锅炉事故谈加强水质管理的重要性

2018-11-30陈勤华

陈勤华

(福建省锅炉压力容器检验研究院龙岩分院,福建 龙岩 364000)

水泥旋窑余热发电锅炉是利用窑头、窑尾排放的高温烟气余热,产生低温低压过热蒸汽送入小型汽轮机发电的一种换热装置。我国水泥行业属于能耗大户且存在严重的能源浪费问题,水泥窑耗用大量的燃料,热效率低,一般只在30%左右,尾部的高温烟气带走了高达60%的热量,造成严重的环境污染,而水泥窑余热锅炉可以回收能源、减少污染,并具有投资少见效快等优点,因此,在水泥行业中得到迅速发展和应用。此类锅炉虽然容量较小、结构简单、运行参数较低,但因其产生的蒸汽供汽轮机发电,故将其归类为电站锅炉,对其水汽品质要求较工业锅炉高。

《锅炉安全技术监察规程》和《锅炉水(介)质处理监督管理规则》中均对锅炉使用单位提出了“应建立健全水质处理管理制度并严格执行,确保水汽质量符合要求”的规定[1],然而多数使用单位只重视抓生产线的产量,却忽视了对锅炉的水质管理,最终造成锅炉结垢、腐蚀,甚至爆管、泄漏、停炉或汽轮机积盐等严重事故,影响正常生产,造成巨大的经济损失。下面两起由于水质管理不善引起的余热发电锅炉严重结垢腐蚀致停炉事故就是典型案例。[4]

1 事故情况调查

1.1 典型事故一

2016年7 月,龙岩某水泥生产企业窑尾预热器余热发电锅炉(型号QC320/330-24.5-1.5/311)因锅炉漏水紧急停炉。福建省锅炉压力容器检验研究院龙岩分院(以下简称“龙岩分院”)接到通知后,随即组织技术人员赶赴现场调查,发现如下三个问题:

(1)部分Ⅰ级蒸发器管出现爆管,造成汽水混合物泄漏(见图1),导致锅炉非正常停炉。

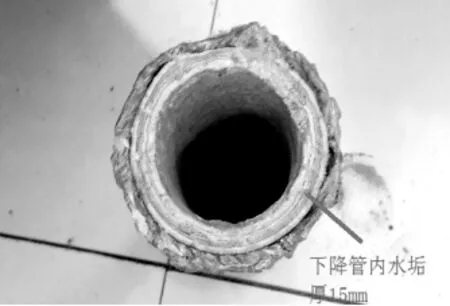

(2)割管检查发现部分Ⅰ级蒸发器管及下降管内结垢严重,其中一根蒸发器管(φ38×3mm)内水垢厚达14mm,占据了管子近一半的空间(见图2),下降管内水垢厚达15mm(见图3),炉内严重结垢直接影响了锅炉热效率及安全运行。

(3)锅筒底部沉积大量泥渣,且有腐蚀现象。泥渣过多不但影响蒸汽质量,促使汽水共腾,而且易转化成水垢,影响锅炉安全运行。

图1 蒸发器爆管

图2 从蒸发器管内取下的水垢

图3 严重结垢的下降管

据统计,这起事故所造成的直接经济损失约45万元(换管及维修费用),停产检修所致间接经济损失约170余万元(该锅炉前后共停产检修3次,检修时间共32天,每天发电量约10万度,按每度电0.55元计,停产一天经济损失约5.5万元),故总经济损失高达210余万元。

1.2 典型事故二

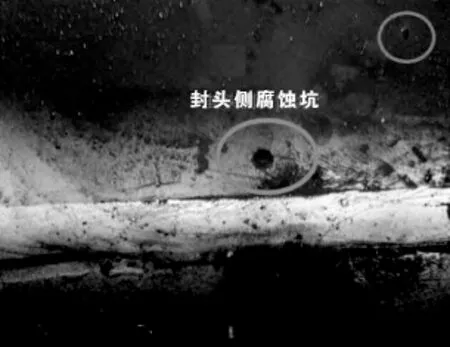

2015年12 月,龙岩分院检验人员对龙岩某家水泥生产企业余热发电锅炉(型号QC93/430-11-1.6/350)进行内部检验时发现锅内腐蚀严重,有许多小型鼓包,鼓包表面呈黄褐色,次层是黑色粉末状物,将这些腐蚀产物除去,发现锅筒内表面左侧底部筒体靠近封头侧有三处腐蚀坑(见图4),最大腐蚀坑直径约30mm,最大深度约4mm;左侧封头底部也发现三处腐蚀坑,最大腐蚀坑直径约15mm,最大深度约3mm,判定为氧腐蚀所致。

图4 筒体侧腐蚀坑

图5 封头侧腐蚀坑

由于遭受腐蚀的金属壁厚不足以承受锅炉内压的强度,为保证锅炉安全运行,须停炉对腐蚀坑进行维修补焊,此次维修不仅花费大量资金,而且还影响正常生产,降低了汽轮机的发电量。

2 两起事故产生的原因分析

使用单位不重视锅炉水质管理,配备的水处理作业人员专业素质较低,缺乏安全意识和责任感,未按照要求进行水处理作业及水质监测,而锅炉管理人员责任心不强,对水质管理意识淡薄,未认识到水质管理的重要性,最终导致严重事故发生,影响锅炉的安全稳定经济运行。

2.1 典型事故一

对水垢进行定量分析,结果见表1。

表1 水垢定量分析结果表

从表1得知,该水垢成分以钙镁、磷酸盐为主,说明锅炉结垢主要是由于水中硬度(钙镁总和)及磷酸盐过高引起。主要原因有以下三点:

(1)水质超标。查水质检测记录,发现给水硬度、溶解氧均未做日常监测。查近两年来龙岩分院对该锅炉的水质检测报告,发现自2015年1月~2016年6月给水均不合格,硬度、溶解氧严重超标,硬度最高时达176umol/L(标准要求应≤30umol/L),溶氧量最高时达515ug/L(标准要求应≤50ug/L),远远高于标准要求。(注:这两起事故中的锅炉使用单位与龙岩分院签定了每季度一次水质检测技术服务协议,因属非法定检验,故对其水质不合格状况,龙岩分院只能提醒或建议而不能强制要求其整改。)

(2)水处理设备运行不正常。检查水处理系统,发现除盐水箱一侧钢板腐蚀穿孔,致隔壁除氧器真空泵水箱中的循环水(生水)漏入给水箱,使给水硬度超标。查水处理设备运行记录,发现反渗透装置、混床运行至失效后未及时进行反洗和再生,使混床出水(补给水)水质超标,从而使给水硬度严重超标;真空除氧器真空度较低,除氧效果差,致给水溶解氧量长期超标。

(3)锅炉排污不够。查锅炉运行记录发现,2016年4月至7月,该炉其中一个排污阀损坏无法排污,致使锅炉排污不到位,因此在锅筒底部沉积大量泥渣,排污不够导致锅内加入的磷酸盐与锅水中的硬度物质生成的水渣转化成水垢。

综上所述,给水硬度长期严重超标,加之锅炉排污不够,导致蒸发器和下降管内结垢严重并产生垢下腐蚀;给水溶解氧长期超标,致炉内产生氧腐蚀。在结垢和腐蚀的共同作用下,导致部分蒸发器管破裂泄漏。

2.2 典型事故二

(1)除氧器运行效果差。该锅炉的给水除氧方式为热力除氧,由于热力除氧器的温度未能达到要求(除氧器工作压力相应的沸点),运行工况不佳,除氧器内的水无法常保持沸腾状态,致使除氧效果差。

(2)水质超标。查水质检测记录,发现未对给水溶解氧进行日常监测;查近两年来龙岩分院对该锅炉的水质检测报告(每季度检测一次),发现给水溶氧量长期超标,最高时达614ug/L(标准要求应≤50ug/L),远远高于标准要求,而企业管理人员却未引起足够重视,未作有效处理,最终导致锅炉氧腐蚀严重。

(3)未做好停炉保养工作。锅炉在停用期间未采取有效措施做好防腐保养工作,导致氧腐蚀产生。

3 整改措施与建议

(1)重视水质管理。使用单位应重视锅炉水质管理,明确岗位职责,建立健全水质处理管理制度并严格执行[1],配备专职持证水处理作业人员。加强对锅炉管理人员、水处理作业及化验人员安全和专业技术培训,提高人员安全责任意识、专业素质和技术水平,确保水汽分析化验结果准确可靠,能够及时发现和消除安全隐患。

(2)做好水质监测。按照标准规范要求对锅炉的水汽质量定期进行常规化验分析,做全做足化验项目和频次,做好化验记录,发现异常及时处理,确保水汽质量符合标准要求。低压余热发电锅炉的蒸汽质量应执行GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》标准,给水和锅水质量可执行GB/T 1576-2008《工业锅炉水质》标准,为确保蒸汽质量合格,宜参照GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量》标准规定。

(3)合理加药、排污。应根据水质化验结果,对锅炉进行科学合理的加药和排污,建议低磷酸盐用药,以减少锅水含盐量,提高蒸汽品质,同时避免排污不及时结生二次水垢;并注意加药方式,固体药剂应先溶解再加入,切勿直接将固体药剂加入锅内。如有排污阀损坏应及时更换,确保每个排污阀都能正常排污,并严格按照要求定期排污。

(4)合理设计除盐水箱。除盐水箱应独立设置,不与其它水箱连在一起。

(5)加强设备运行中的监督和管理。水处理设备运行过程中应根据水质分析化验结果及时进行反洗或再生,确保设备出水水质合格;当给水溶解氧超标时,应及时查找原因,对于真空除氧器应提高真空度,保证系统严密不漏气,对于热力除氧器应调整运行工况,使其在较佳的条件下运行(例如提高除氧器温度,使其达到除氧器工作压力相应的沸点)[2],从而提高除氧效果。保证水处理设备及加药装置正常运行,能够连续向锅炉提供合格的补给水,同时做好水处理设备运行记录。

(6)停炉检修。人工清除锅内堆积的沉渣;有资质的单位维修应更换破裂的、腐蚀结垢严重的蒸发器管;对于腐蚀坑,因强度不足,须对其打磨至表面平滑过渡后再进行堆焊至母材平齐维修。

(7)大修后做好煮炉工作。锅炉大修后,在投用前须对其进行碱煮处理,以除去锅内的铁锈、油污及其它杂质,并使锅炉金属表面形成钝化保护膜。

(8)做好停炉保养工作。锅炉在停用期间应做好防腐保养工作,以避免氧腐蚀。

4 加强余热发电锅炉水质管理的重要性

从上述两起案例可以看出,加强锅炉水质管理尤为重要,水质管理不善给锅炉设备造成的后果可概括为结垢、腐蚀和汽水共腾,影响蒸汽质量。其危害表现如下:

4.1 结垢

由于水垢的导热性能差,又极易在热负荷高的炉管中生成,因此结垢对锅炉的危害性很大,是锅炉的“百害之源”,主要体现在以下五个方面:

(1)影响锅炉安全运行

由于水垢的导热性能比金属差几百倍[2],结垢易造成炉管受热不均,使金属材料特性发生变化,引起锅炉鼓包、爆管等安全事故。据统计,锅炉因水垢引起的事故占锅炉事故总数的20%以上,不但造成设备损失,也威胁着人身安全。[3]

(2)影响水循环,降低锅炉出力

水垢的生成会减小受热管内流通截面,增加管内水汽流动阻力,破坏正常水循环,降低锅炉出力,对于电站锅炉,则会影响汽轮机发电量;当结垢严重时水垢甚至会完全堵塞管路。

(3)降低锅炉热效率,影响发电量

水垢对锅炉热效率的影响主要是因其导热系数小,大约仅为钢材导热系数1/10~1/100[2]。当锅炉结有水垢时,会降低锅炉的传热效率,影响汽轮机的发电量。

(4)产生垢下腐蚀

当炉管内有水垢附着时,从水垢的孔隙渗入的锅水,在水垢层与管壁之间会发生急剧浓缩,因水垢层下的浓溶液具有很强的侵蚀性,致使管壁金属遭到腐蚀。结垢、腐蚀过程相互促进,会加速导致炉管损坏,发生爆管事故。[2]

(5)造成经济损失

锅炉受热面上的水垢,特别是管内水垢,难以清除,增加了检修清洗费用,耗费人力、物力,缩短锅炉使用寿命,造成巨大经济损失。

4.2 腐蚀

(1)锅炉发生腐蚀会使被腐蚀的金属构件变薄、凹陷,甚至穿孔,使金属内部结构遭到破坏,机械强度显著降低,影响锅炉安全运行。

(2)由于金属腐蚀产物转入水中,使水中杂质增加,从而加剧在高热负荷受热面上的结垢过程,结成的水垢又会引起锅炉的垢下腐蚀,此种恶性循环会导致锅炉爆管等安全事故。

(3)缩短锅炉的使用寿命,造成经济损失。

4.3 汽水共腾,影响蒸汽质量

发生汽水共腾时,蒸汽直接带走蒸发面上的大量泡沫和锅水水滴,造成蒸汽含盐量急剧增加,这些被带出的盐分在过热器及汽轮机等用汽设备中发生沉积,影响传热,损坏设备;从锅炉本身运行来说,会使水位计内的水位剧烈波动,甚至看不清水位或造成假水位,蒸汽大量带水易造成锅炉缺水事故,影响锅炉安全运行。

综上所述,抓好水质管理工作,是锅炉安全、经济运行的根本保证,也是锅炉日常管理工作中的一项重要工作内容,从而提高锅炉的综合经济效益。

5 结语

为保证锅炉设备安全、稳定、经济、高效运行,使用单位一定要重视锅炉水质管理工作,加强水质管理,实现锅炉和热力设备的长期无腐蚀、无垢运行,减少检修费用,延长使用寿命。