炼油装置中气液分离设备的应用研究

2018-11-29亓成刚张西存任相军

亓成刚,张西存,刘 健,任相军

(中石油华东设计院有限公司 设备室,山东 青岛 266071)

气液分离是炼油工艺过程中一个十分重要的环节,炼油装置中的原料气、反应生成气均会夹带一些雾气或液滴,为提纯气体、保护压缩机,许多不同形式的气液分离设备用在了炼油装置中[1-2]。常见的有重力沉降器、惯性分离器、过滤除液器和旋风分离器等。

1 重力沉降器

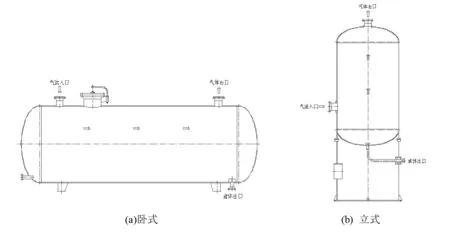

重力沉降器的原理是利用气液两相的密度差来实现分离。液体的密度远大于气体,在流体输送过程中,经过一个体积大并且流速缓慢的设备(如图1),即保证充足的停留时间,使液滴凝结、聚集,从而实现分离。重力沉降器分为卧式和立式两类,其结构简单、操作方便、处理量大,但停留时间较长,仅对于大直径的液滴有较好的分离效果,主要用于天然气运输、原料气缓冲等过程[1]。

图1 重力沉降器简图

2 惯性分离器

图2 折流板简图

惯性分离器是依靠气液两相的惯性不同来实现分离,其形式主要为波纹面折流板。惯性与物体的质量成正比,气流在流经折流板时,如图2所示,受到阻挡改向,液滴由于惯性较大附着在折流板上而得到分离。气流流向与折流板可以垂直或水平布置。含液气流在流经折流板碰时应保持适宜的速度,气速太低会使碰撞效果减弱,而过高的气速会造成已分离液滴的返混夹带。弧形带钩的折流板可使液滴碰撞的机会增多,并且有利于将拦截下来的液滴及时分离出去,减少二次夹带、提高分离效率,气流的压降也较小。主要用于冷却塔系统、湿法烟气脱硫系统及塔器设备顶部气相流出物的除液[1,3]。

3 过滤除液器

过滤除液器的核心部件是滤芯,通过滤芯对液滴的吸附作用达到净化气体的目的。丝网除沫器(图3)是目前应用最广的一种过滤除液器,当带有雾沫的气体流经过滤网垫时,雾沫碰撞丝网被吸附于其表面,受到丝网表面的雾沫扩散、液体的表面张力及细丝的毛细管作用等影响,液滴聚集变大,当液滴的重力大于气体的曳力与液滴的表面张力的合力时,液滴即从丝网落下,实现分离。

过滤网垫是一种高效填料,由若干网块拼合而成,其结构简单、压降较小、除液效率高、安装操作方便。网块采用气液过滤网平铺成型,配以格栅及定距杆等组合而成。过滤网金属丝规格一般为0.08~0.3 mm的圆丝或0.1 mm×0.4 mm的扁丝,丝网型式分为SP、HP、DP、HR等[4]。丝网填充密度是除沫器流动阻力和除液效率的重要影响因素。在选择过滤网垫时要考虑液滴的聚集和重力分离两个阶段,以确定合适的丝网型式及填充密度。

图3 丝网除沫器简图

合适的操作气速是丝网除沫器达到高效除液效果的重要因素。如果气速太低,液滴呈漂浮状态,减少了与丝网碰撞的几率,使液滴有可能在碰撞之前就流出除沫器,但由于丝网层的比表面积很大,最终也能保证较高的除液效率,只是没有将其性能发挥到最佳。如果气速过高,由于丝网除沫器没有液体导流部件,液滴聚集以后不易汇集成流,分散的液滴容易被高速气体再次雾化并夹带逃逸,从而降低分离效率。

丝网除沫器操作气速与其液泛气速有关,一般ug=0.50~0.80uf[4]。

式中 ug—操作气速,m/s;

uf—液泛气速,m/s。

液泛气速即丝网除沫器正常操作状态下的极限气速,与气液两相的密度及气液过滤网常数有关。其计算公式为:

式中 ρL,ρG—液滴和进口气体的密度,kg/m3;

K—气液过滤网常数,与其型式有关。

针对丝网除沫器液滴聚集以后不易及时排出的不足,周生贤等将其结构进行了改进[5]:新结构为倒锥形,将丝网均匀地分层缠绕在一个倒锥形的固定架上,每层丝网网孔均拉成菱形,层与层之间增设置导流筋,锥尖设置排液管导流至设备底部。其优点在于:导流筋既起到液滴汇集成流作用,将聚集的液滴及时导出,又兼做除沫器的加固部件。同时丝网的间隔式布置可减少其用量并降低沿程阻力。但此布置型式可能会对除沫器的分离效率和分离粒径范围有一定影响,除沫器占用的轴向空间也会稍大,更适用于大粒径、高气速场合。

丝网除沫器选取时,应根据工艺条件及相关标准,确定气液过滤网型式、气速、流通直径,并依据介质成分选择合适的材料。丝网除沫器主要用于蒸馏塔、吸收塔、气液分离器的顶部,用于分离气体中夹带的液滴直径大于3~5μm的雾沫。另外,丝网除沫器应定期检查、清洗,以保证除液效率,避免压降增大。其清洗较为困难,运行成本较高。

4 旋风分离器

旋风分离器是一种造旋式离心分离设备,气流在流经旋风分离器时,经过特定的造旋部件,气流强烈旋转,由于气液两相较大的密度差,液滴所受到的离心力远大于气体,从而实现分离出液滴的目的。旋风分离器具有操作弹性大、运行稳定、处理量大、结构简单、维护方便等优点。主要类型有螺旋片导流式、旋流板式、切向入口式、蜗壳式、轴流导叶式等。

天然气采集运输及井下狭长空间环境较多的用到了切向入口式或轴流导叶式的旋风分离器[7-8],如图4。在这一过程中,不仅有气液分离,还能将混在气流中的固体颗粒分离出来,并且不堵塞流道。如果含有气液固三相的气流流经丝网除沫器,时间久会堵塞网孔,增大压降。与之相比,旋风分离器在多相流分离中效率更高。在流量范围波动时,仍可保持较高的分离效率。在环境标准要求日益严格的情况下,可用于工业废气中PM2.5等固体小颗粒的除净。旋风分离器还适用于海拔高、温度低、湿度大的地方。

图4 旋风分离器简图

轴流导叶式旋风分离器的离心力是靠导向叶片的导流产生的,可使旋转气流保持稳定,有助于维持层流特性, 降低阻力损失。如图4(b)所示,含有液固两相的气流沿轴向进入旋风分离器,经导向叶片构成的渐缩形扭转流道转向为旋转气流进入分离空间,在高速旋转过程中液滴与颗粒受离心力的作用被分离到侧壁,继而被下行气流携带,由底部的排尘口排出分离器。分离器内经过净化的气流折返向上,从中心的排气管中流出。主要分离过程位于分离空间内,颗粒受到离心力作用到达侧壁所需的时间小于其在分离空间内的停留时间,即可得到分离[9]。

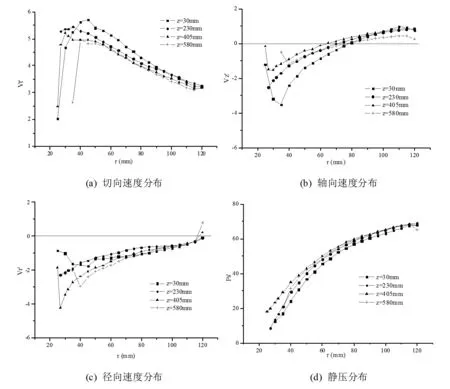

如图5所示,分离空间内三维速度(m/s)分布具有明显的规律性,并且沿轴向的变化很小,说明分离空间内是稳定的强旋流场。静压(Pa)分布沿径向呈内低外高的趋势,中心区域静压值较小。分离空间内稳定的流态分布使得液滴在这里能很好的被分离出来,切向速度提供的离心力与轴向速度提供的下行推动力是实现液滴分离的主要因素[9]。

图5 分离空间内三维速度与静压分布图

5 常用气液分离设备性能参数比较

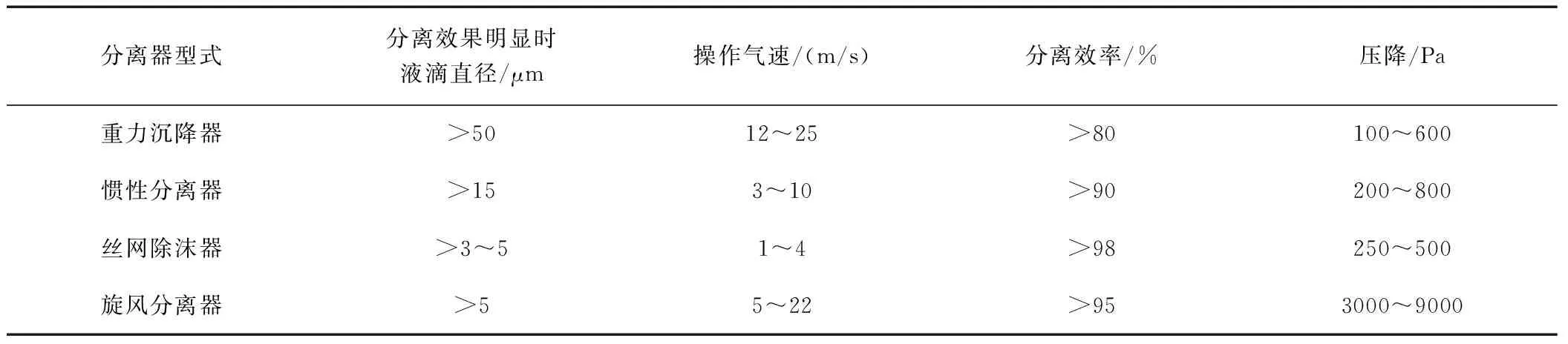

表1列举了常用气液分离设备在正常操作工况下的性能参数。各种气液分离设备对操作气速都有一定范围的要求;重力沉降器与惯性分离器的压降小,结构简单,可用于对除液效率要求不高的工况;丝网除沫器压降小,分离效率高,在满足适宜操作气速的情况下,可用于对除液效率要求较高的工况;旋风分离器的操作气速范围较大,分离效率高,应用范围广,但压降损失较大。

表1 常用气液分离设备的性能参数

6 膜分离

膜分离是一种新兴的高效分离、浓缩提纯及净化技术。目前应用较为成熟的膜分离技术有微滤、超滤、纳滤、反渗透、气体分离、渗透汽化、渗析、电渗析、渗透蒸发等[10-11]。其主要原理是筛分与溶解扩散,即依靠各组分在通过分离膜时的渗透速率不同实现分离。渗透的推动力是膜两侧的分压差、浓度差或电位差,原料侧的组分可选择性地透过膜,实现分离和提纯的目的[11]。

与传统的分离技术相比,膜分离技术兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过程简单、易于控制等特征。在炼厂中,膜分离技术已经有效的应用于脱除天然气中的水蒸气和酸性气体,加氢装置及合成氨中氢气的回收,催化裂化干气的氢烃分离,制备富氧、富氮,及有机废气的处理等装置中[10]。

7 结论

气液分离是炼油工艺过程中的重要环节之一,通过对各种气液分离设技术分离机理的分析和性能参数的综合对比,得到其适用的各自工况,但不同的气液分离设备都有局限性。今后,研究分离技术的组合应用,并在此基础上开发高效、低阻、操作范围广的新型气液分离设备是研究的重点。膜分离是一种新兴高效的分离技术,其应用前景广泛。