航空发动机低压涡轮单元体智能对接技术研究

2018-11-29王岭

王 岭

(中国航发商用航空发动机有限责任公司,上海 201108)

1 引言

航空发动机由数千或上万的零件以及由这些零件组成的组件、部件、单元体和系统附件、成品件组成[1-2]。发动机总装装配是指将各主单元体及外部结构进行安装形成整机的过程。作为发动机制造过程中最为重要的环节之一,其装配技术水平和装配质量直接影响发动机的工况特性,决定着发动机的可靠性、寿命及主要性能参数[3]。

目前,国内航空发动机总装主要采用传统装配方法,围绕固定站位,采用目视检查-调整-目视检查的方法进行对接安装,由人工进行各单元体的位置和姿态调整,容易造成磕碰和卡滞,装配质量不稳定,装配效率低,与国际先进航空发动机装配技术的差距巨大[4]。国外商用发动机厂商已针对总装过程设计出脉动生产线,广泛采用机器视觉、机器人等技术用于发动机对接装配过程,实现提质增效的目标。法国斯奈克玛于2011年建成了CFM56发动机脉动生产线,通过精确制导的自动引导车进行准确对接装配[5];普惠于2014年开始研发发动机自动装配生产线,并在其佛罗里达州西棕榈滩工厂安装了具有顶部夹具系统的生产线,通过视觉引导完成其齿轮传动涡轮发动机的对接装配过程,有效提高了装配生产效率[6];GE公司在拉斐特的发动机总装厂建立了总装脉动生产线,采用上部吊装方式进行发动机水平对接[7]。

本文针对脉动生产线的关键环节[8-9],研发低压涡轮单元体水平智能对接技术方案,并验证其可行性,以期为未来批生产和维修过程装配质量稳定性提供技术保障,同时为我国商用航空发动机脉动生产线设计提供技术基础。

2 航空发动机低压涡轮单元体智能对接需求分析

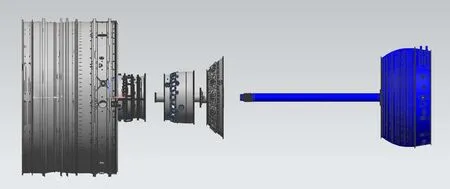

以某型商用航空发动机为例,其低压涡轮对接安装示意如图1所示。目前,其安装主要沿袭传统装配方式,采用人工+吊车并使用专用工装的装配方法,存在装配过程一致性和稳定性差、装配效率低等问题,与国际先进航空发动机装配技术的差距巨大,难以满足未来航空发动机批量生产和维修的发展需求[9]。

图1 低压涡轮单元体(右侧)和风扇核心机单元体(左侧)对接安装示意图Fig.1 The schematic diagram of the docking process for the low pressure turbine module(right)and low pressure compressor module(left)

低压涡轮单元体对接安装过程的典型特点及难点在于:

(1)装配行程长,低压涡轮轴长约2.0 m,装配行程至少2.2 m;

(2)装配质量大,低压涡轮单元体总质量超过800 kg;

(3)装配精度高,低压涡轮轴与风扇核心机单元体为过渡配合,配合精度要求0~0.057 mm;

(4)装配环境可视性差,不易直接观察,对接安装过程属于盲装过程。

3 航空发动机低压涡轮单元体智能对接系统方案

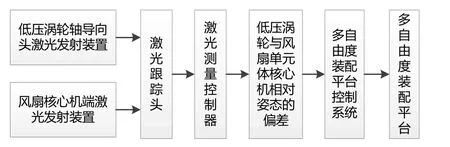

通过对航空发动机低压涡轮单元体装配工艺进行分析,梳理出的智能对接方案如图2所示,主要包括以下几个模块:

(1)装配过程虚拟仿真验证模块。将低压涡轮单元体与风扇核心机单元体的实际尺寸参数导入仿真环境,对目标部件、移动部件、智能对接平台、对接区域实测数据等运动要素的数模及其在装配坐标系下所处的位姿进行仿真,在实际对接前进行模拟对接及选配工作。

(2)自动运输及上下料模块。自动上下料模块涉及大负载自动运输AGV小车,将低压涡轮单元体自低压涡轮区运输至对接安装区域;设计基于丝杠机构的自动上下料装置,将低压涡轮单元体自动放置于智能装配平台上。

(3)多自由度智能对接模块。由多自由度位移与姿态调整平台组成,包括X、Y、Z方向的移动和转动,以及装配过程中所需的2个局部自由度。相对位姿通过定制的激光跟踪与引导测量系统、高精度激光测距系统、高精度超声测距系统和力传感系统测量实现。通过将测量数据反馈至控制系统,对位姿进行调整,实现无磕碰、平滑对接。

(4)螺母拧紧模块。分为主螺母和边螺母拧紧两部分。其中,主螺母通过激光测距、视觉检测、电动扳手等实现自动拧紧;边螺母通过视觉引导方式进行对中,因空间限制采用人工方式拧紧。

4 航空发动机低压涡轮单元体智能对接关键技术

4.1 激光导航与物料自动运输技术

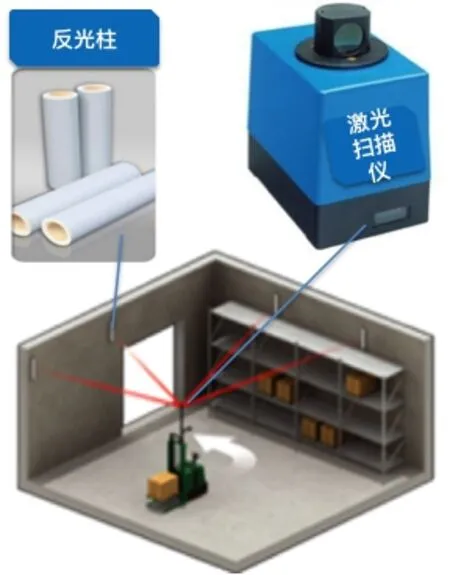

采用激光反射原理,在AGV小车行走路径周围安装位置精确的激光反射板,AGV小车通过发射激光束来确定,其当前的位置和方向,计算相对位置,通过几何运算实现路径导航。导航原理如图3所示。

图3 激光导航原理Fig.3 The principle of laser navigation

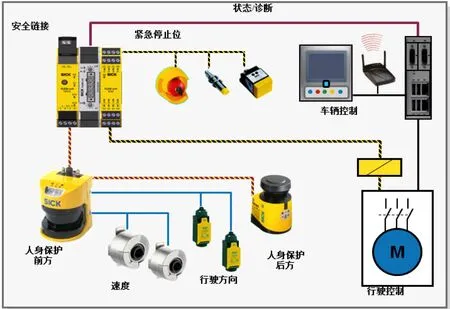

考虑低压涡轮AGV小车负载运行过程中负荷大,将低压涡轮AGV小车的行驶速度范围设定为小于20.0 m/min。考虑到装配车间人员行驶路径与AGV小车行驶路径,为保证人员安全,设置激光防撞仪及急停装置,安全控制结构如图4所示。

图4 物料自动运输安全防护方案Fig.4 The safe protection solution for the material transportation

4.2 对接过程激光跟踪与位姿测量技术

考虑到商用航空发动机装配过程安装精度要求高,配合精度要求0~0.057 mm,研究中综合比较了间接测量和直接测量的特点。考虑到间接测量过程存在累计误差风险,难以满足精度需求,设计过程采用直接测量方式,利用激光跟踪与引导系统、高精度激光测量传感器、高精度超声测量传感器等测量并控制低压涡轮和风扇核心机单元体的相对姿态,满足精度要求[4]。

如图5所示,激光跟踪与引导测量的基本过程为,在两个目标点(风扇端与低压涡轮轴端)上各安置一组激光发射装置及激光测距传感器和超声波测距传感器。激光发射装置发射出的两组激光进入激光跟踪头,激光测距传感器对两组激光进行识别。测量过程主要通过激光光源照射在成像板上,测量相对位置,进而通过计算获取低压涡轮与风扇核心机单元体相对姿态,得出低压涡轮和风扇核心机单元体前端之间的相对偏差。当目标移动时,激光跟踪头保证跟踪两组激光,同时准确测量低压涡轮与风扇核心机单元体后端的相对姿态,在配合精度靠近要求上下限(0~0.057 mm)时进行控制,并实时显示和虚拟装配过程,为检测和指导对接过程提供精确数据。

图5 定制的激光跟踪与引导测量工作原理Fig.5 The principle of customized laser tracking and guided measurement technology

4.3 力传感与智能控制技术

采用六维腕力传感器测量低压涡轮单元体与风扇核心机单元体装配过程中产生的摩擦力的大小和方向。通过基于行为的智能控制算法进行计算并形成控制指令输出,其基本逻辑如图6所示。

图6 基于智能感知的碰撞控制技术Fig.6 Smart sensor based bumping control technology

基于行为的智能控制算法实施过程中,行为序列主要由目标、操作场景之间的交互实现。行为控制主要包括自组织和分布式控制方式,通过形成的位姿调整控制指令进行相应的运动控制,防止磕碰损伤。

4.4 集成控制系统组成

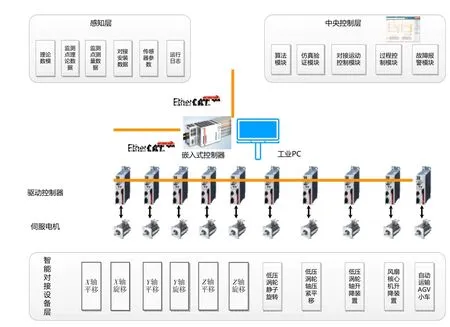

通过集成控制系统实现智能对接平台的总体控制,实现对接安装过程模拟仿真、对接数据实时检测与控制、对接数据分析等功能。系统组成如图7所示,分为智能对接设备层、嵌入式控制层(含感知层、嵌入式控制器、伺服驱动及控制器等)和中央控制层。其中,中央控制层主要功能模块的功能为:

(1)算法模块为位姿调整相关的智能算法,支持进行测量数据拟合、位姿坐标变换、控制过程优化等。

(2)仿真验证模块支持进行部件选配、运动数据的仿真验证。

(3)对接运动控制模块实现X/Y/Z方向6个自由度及2个局部自由度的调整与控制。

(4)过程控制模块控制对接装配过程中物料运输、自动上料、对接安装过程的启停。

(5)故障报警模块对对接安装过程中的故障数据进行记录与显示,对于机械故障进行及时报警及中断操作,针对通讯故障进行数据传输的正确性验证与校验,对于用户交互数据错误进行及时提示。

图7 智能对接设备控制系统结构Fig.7 The control system structure of automatic docking device

4.5 安全防护策略

为保证操作过程人员与机器人手臂协同工作中的人员安全,操作过程严格控制人与运动设备的位置区间。同时,为防止大型设备出现设备倾翻,安装防倾翻电动插销。

5 低压涡轮单元体智能对接平台设备展示

航空发动机低压涡轮单元体智能对接平台实物如图8所示,采用某型发动机模拟件进行相关测试工作。对接安装过程中,由物料配送AGV小车获取中央控制室的控制指令,搬运低压涡轮单元体至装配工位,通过仿真获得低压涡轮单元体与风扇核心机单元体的参数符合性,继而启动对接安装生产指令,通过自动上料、智能对接、螺母拧紧等过程,完成对接安装。

图8 智能对接设备实物工作图片Fig.8 The working picture of low pressure turbine automatic docking device

通过测算,采用人工装配,现场装配需要5个或以上操作工人,负责行车、搬运、对接、拧紧等过程;使用智能化手段后,仅需配置2人即可完成工作任务,且操作工人劳动强度大大降低。工作时间上,传统的人工操作需要约8 h工时,而智能对接方式约3 h工时即可,工作效率明显提高。

6 结束语

采用智能对接技术可有效提高航空发动机对接装配的精度和效率。本文设计的航空发动机低压涡轮单元体大部件智能对接平台,将为我国研制航空发动机批生产脉动生产线提供重要的技术储备,同时这一研究也是快速研制生产和批生产航空发动机的必由之路。此外,要将该技术成功用于我国商用航空发动机批生产过程,还需要更进一步纳入整个企业的信息管理,如实现与车间生产管理系统的集成,并完善柔性化工装工具,以便为后续建立柔性装配生产线奠定基础,从根本上提升我国航空发动机研制水平。