风车不平衡模拟碰摩实验台动力学特性研究

2018-11-29何文博赵常青

何文博,赵常青,白 杰

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

1 引言

运输类飞机适航标准CCAR-25-R4[1]条款25.903(d)(1)规定,必须采取设计预防措施,能在一旦发动机转子损坏或发动机内起火烧穿发动机机匣时,对飞机的危害减至最小。随着大涵道比涡扇发动机低压转子的风扇尺寸越来越大,一旦发生风扇叶片缺失将导致发动机空中停车。但由于进入气流的作用,发动机转子在风车转速[2]下会持续旋转。此时,叶片缺失导致的不平衡力会激起转子很大的横向挠动,当其超过转子和机匣的间隙时,就会发生转静碰摩故障。同时,转子系统在偏航时间内仍以低速旋转,碰摩有可能引起比低压转速倍频更低的转频分量,使激振频率降到更低范围,这样就更容易与飞机机体结构或部件的固有频率区间相接近,引起共振。共振会引发支撑失效、转轴断裂等严重故障,从而造成机毁人亡的恶性事故[3]。因此,研究风车不平衡状态下转静碰摩的动力学特性意义重大。

近年来,国内外学者对航空发动机转子和机匣的碰摩动力学特性做了大量研究。Sinha[4]基于风扇叶片缺失导致的转子与机匣接触问题,建立了包括轮盘位置处不平衡负载的动力学方程,研究了风车状态由不平衡量导致的转子和机匣碰摩的影响。Gunn等[5]研究了风车状态下涡扇发动机某些参数对其性能的影响。杨洋等[6]针对低压转子系统叶片和机匣碰摩问题,创建了含不平衡量的转子耦合系统碰摩模型,并采用线性插值法和龙格-库塔法研究了定点-不平衡接触的动力学特征。Yu等[7]针对涡扇发动机风扇叶片脱落导致的突发不平衡问题,创建了双转子系统的转静接触模型,通过改变转速等分析了风车状态下转静接触的瞬态和稳态特性。

分析现有公开文献发现,国内外专门针对风车不平衡状态下大不衡量低转速的转静碰摩问题的研究相对较少。为此,本文搭建了转子-轴承-机匣系统风车不平衡状态模拟碰摩实验台,建立了转子实验台的简化有限元模型,并通过与实验测得的前两阶临界转速进行对比验证了模型的有效性;利用数值积分的方法,研究了风车不平衡模拟状态下碰摩刚度和碰摩间隙对转静碰摩的影响特性。研究成果可为涡扇发动机在发生风扇叶片脱落时的转静碰摩特性的准确分析提供一定参考。

2 转子-轴承系统有限元建模及计算

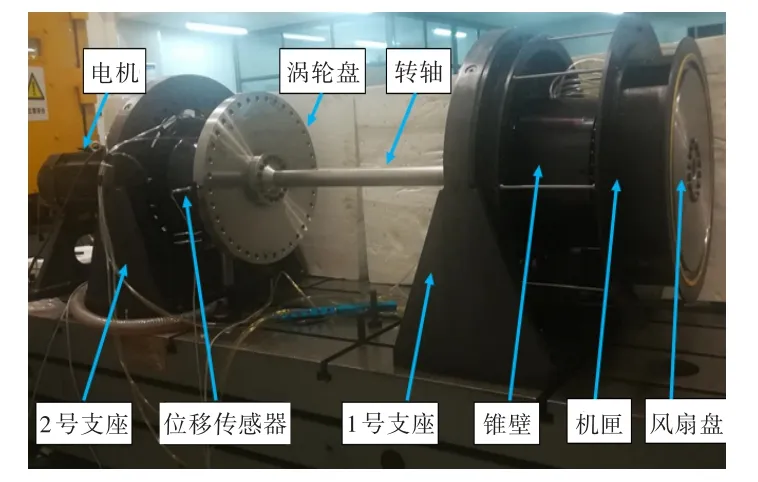

转子-轴承-机匣系统碰摩实验台如图1所示,主要由风扇盘、涡轮盘、机匣、转轴、电机及两个支座组成。其中,1号支座有滚棒和滚珠两个轴承,2号支座只有一个滚棒轴承。对转子-轴承系统进行简化,简化后的转子计算模型如图2所示。该模型共分28个单元,自左向右每个点代表1个单元。其中点1、21分别模拟风扇盘和低压涡轮盘,点4、11、23分别模拟轴承1、轴承2和轴承3。系统模型参数及转轴各轴段的尺寸如表1和表2所示。根据划分的轴段和有限元理论建立转子系统运动微分方程,然后在MATLAB软件中编程即可求得转子临界转速。计算得到转子的一阶临界转速为1 836.6 r/min,二阶临界转速为2 171.4 r/min。

3 转子-轴承系统模型验证

图1 转子-轴承-机匣系统碰摩实验台Fig.1 Rotor-bearing-casing system rubbing test rig

图2 简化后的转子计算模型及单元划分Fig.2 The simplified rotor calculation model and unit division

表1 转子-轴承系统结构参数Table 1 Rotor-bearing system model parameters

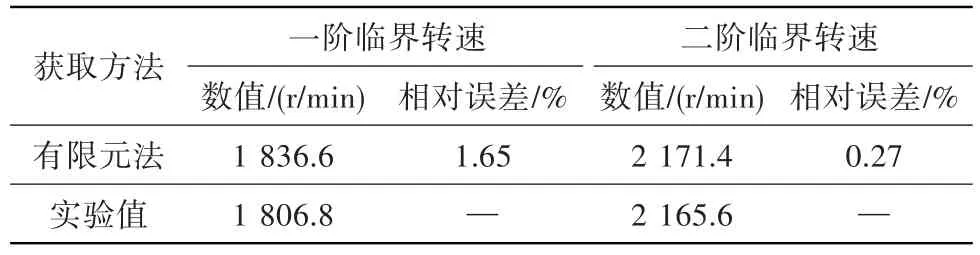

对风车不平衡模拟碰摩实验台进行动平衡之后,得到转子实验台减速过程的Bode图(图3)。根据图中的幅频和相频曲线,可得到转子-轴承系统的一阶、二阶临界转速分别为1 806.8 r/min和2 165.6 r/min。仿真及实验所得一阶和二阶临界转速如表3所示,可见两者吻合较好,相对误差都在5%以内,验证了本文转子-轴承系统有限元模型的有效性。

表2 转轴各轴段的几何参数Table 2 Structural dimensions of the shaft sections of the shaft

表3 实验及仿真得到的临界转速Table 3 Experimental and simulated critical speed

4 转子-轴承-机匣系统模型

4.1 转子-轴承-机匣系统力学模型

为方便研究,对碰摩转子进行简化:①不考虑摩擦热效应,并假设转子与机匣的碰撞为弹性碰撞,变形为弹性变形;②对应考虑轴和盘的柔性和刚性,转子模型被简化成弹性梁和集中质量;③油膜轴承被理想化为线性,无交叉刚度和阻尼。轴系被离散化为梁单元,并考虑轴承支承刚度。对于弯曲分析,梁单元每个节点有两个旋转自由度和两个平移自由度,所以元素和边界条件组合起来构成整个系统的动力学方程。此条件下,简化后的模型为双圆盘悬臂转子-轴承-机匣系统(图4),由两个圆盘、两个径向滚棒轴承、一个滚珠轴承组成。图4中,Oi(i=1,2,3,4,5)分别为圆盘1、圆盘2及三个轴承处轴颈的几何中心,Om1、Om2分别为圆盘1和圆盘2的质心,mi分别为圆盘和轴颈处的等效集中质量,FN为径向碰撞力,FT为切向摩擦力,θ为碰摩点法向与x轴的夹角,ω为转子转动角度,e为转子轴心位移。

4.2 转子-轴承-机匣系统数学模型

简化后整个转子系统的数学模型如下:

式中:M为包括轴和圆盘质量的广义质量矩阵,D为包括轴承阻尼、陀螺运动和轴内阻的阻尼矩阵,K为整体刚度矩阵,F为包括碰摩力的合外力向量。

4.3 圆周碰摩力模型

图4 转子-轴承-机匣系统力学模型与碰摩力模型Fig.4 Mechanics and the impact force models of the rotor-bearing-casing system

圆盘整个圆周上都有可能发生碰摩。假设机匣径向变形为线性变形,转子与机匣间的摩擦符合库伦摩擦定律,即摩擦力与作用于接触面上的正压力成正比;设机匣碰摩刚度为kc,摩擦系数为 f,静止时转子和机匣之间的间隙为δ。则发生碰摩时,其径向碰撞力和切向摩擦力可表示为:

将式(3)转化为:

碰摩发生时,FN与FT分解在x-y坐标系可以表示为:

5 转子-轴承-机匣系统碰摩动力学仿真

工程实际中,民用大涵道比涡扇发动机运转过程中因外界因素(如吸鸟)而导致叶片缺失,产生的不平衡力会激发起转子很大的横向挠动,有可能与可磨耗涂层机匣碰摩。碰摩过程中,由于涂层材料厚度发生变化,使得碰摩刚度和碰摩间隙也会发生变化。因此,碰摩实验前,先通过校验的模型模拟碰摩刚度和碰摩间隙改变时转静碰摩的响应特性。

转子-轴承-机匣系统的基本参数见表1。盘轴材料密度7 870 kg/m3;弹性模量209 GPa;泊松比0.295;不平衡偏心半径200 mm,并假设该偏心仅存在于风扇盘;转子转速1 000 r/min。采用变步长积分,Newmark参数γ=0.005,该转子系统的一阶固有频率为30.61 Hz。图5给出了未发生碰摩时转子系统横向振动的时域波形、频谱图和轴心轨迹。

5.1 碰摩刚度的影响

图6~图8给出了不同碰摩刚度时转子系统横向振动的时域波形、频谱图和轴心轨迹。仿真参数为:转子转速1 000 r/min,偏心质量800 g,偏心半径200 mm,碰摩阻尼50 N·s/m,摩擦系数0.2,碰摩间隙0.9 mm,碰摩刚度分别为0.8×107、1.4×107、1.8×107N/m。由图可知:随着碰摩刚度的增加,时域波形起初变化不明显,但当达到一定值时出现了明显的削波现象;从频率成分看,风扇盘位移响应谱上的频率成分越来越多,出现了除工频外的n/2(n=1,5,7)倍频及4倍频等,且各频率分量的幅值均随碰摩刚度的增加而增加,而工频的幅值随碰摩刚度的增加有所降低;碰摩轴心轨迹出现了碰撞折返现象。

5.2 碰摩间隙的影响

图5 转子系统未发生碰摩时的仿真结果Fig.5 Simulation results without rubbing impact

图6 碰摩刚度为0.8×107N/m时的仿真结果Fig.6 Simulation results of rubbing stiffness 0.8×107N/m

图7 碰摩刚度为1.4×107N/m时的仿真结果Fig.7 Simulation results of rubbing stiffness1.4×107N/m

图8 碰摩刚度为1.8×107N/m时的仿真结果Fig.8 Simulation results of rubbing stiffness1.8×107N/m

图9 碰摩间隙为0.9 mm时的仿真结果Fig.9 Simulation results of rubbing clearance 0.9 mm

图9~图11给出了不同碰摩间隙时转子系统横向振动的时域波形、频谱图和轴心轨迹。仿真参数为:转子转速1 000 r/min,偏心质量800 g,偏心半径200 mm,碰摩阻尼50 N·s/m,摩擦系数0.2,碰摩刚度0.5×107N/m,碰摩间隙分别为0.9、0.8、0.7 mm。由图可知:随着碰摩间隙的减小,时域波形表现为次峰值逐渐增大。频谱图中,当碰摩间隙较大时,除工频外还存在1/2、5/2倍频,但其幅值不大,转速1倍频绝对占优;当碰摩间隙较小时,出现了除工频外的n/5(n=3,11,13,21)倍频,其中3/5、13/5倍频增幅较明显。轴心轨迹图上,当碰摩间隙为0.9 mm时,表现出轻微的弧段接触;当碰摩间隙为0.8 mm时,轴心轨迹出现了碰撞-反弹-碰撞现象;当碰摩间隙为0.7 mm时,轴心轨迹中的碰撞反弹程度更加剧烈,致使转子在单位时间内与机匣碰撞的次数有所减少。

6 结论

图10 碰摩间隙为0.8 mm时的仿真结果Fig.1 0 Simulation results of rubbing clearance 0.8 mm

图11 碰摩间隙为0.7 mm时的仿真结果Fig.1 1 Simulation results of rubbing clearance 0.7 mm

根据搭建的转子-轴承-机匣系统风车不平衡模拟碰摩实验台,建立了转子实验台的简化有限元模型。在低转速大不平衡量的风车不平衡模拟状态下,数值仿真分析了碰摩刚度和碰摩间隙对转子系统动力学响应的影响,对碰摩实验结果进行了预估判断,得出以下结论:

(1) 碰摩刚度较低时,系统以转频运动为主,分倍频分量峰值较小,此时碰摩对系统的动力学特性影响较小;碰摩刚度升高时,频率成分除转频外还有转频的1/2、5/2、7/2倍频及4倍频分量,时域波形图上有明显的削波现象,轴心轨迹发生了较大变化,有明显的碰撞折返特点。

(2) 时域波形图上,随着碰摩间隙的减小,表现为次峰值的逐渐增大。频谱图上,当碰摩间隙较大时,除工频外还存在1/2、5/2倍频等,但其幅值不大,转速1倍频绝对占优;当碰摩间隙较小时,出现了除工频外的n/5(n=3,11,13,21)倍频,其中 3/5、13/5倍频增幅比较明显。轴心轨迹图上,当碰摩间隙较小时,轴心轨迹有明显的碰撞折返特点。