大众EA839发动机技术解读

2018-11-29谢婉如贾少筠

文:谢婉如、贾少筠

全新一代大众途锐已经于2018年9月26日正式在国内上市,作为大众品牌下的最高端车型,途锐使用了2.0T和3.0T两款发动机,其中2.0T发动机是我们比较熟悉的第三代EA888发动机,而3.0T发动机则是全新的EA839发动机(图1)。该款发动机是在EA837发动机基础之上的深度改进版本,其综合性能较上代发动机有很大提高(表1),目前已经应用于2018年款的奥迪A8L及保时捷Cayenne等车型上,未来也将逐步替换现有的3.0T发动机,应用于更多大众集团旗下中高端车型上。为了帮助广大维修人员了解该款发动机,本刊在此对其技术亮点进行解读。

图1 大众EA839发动机

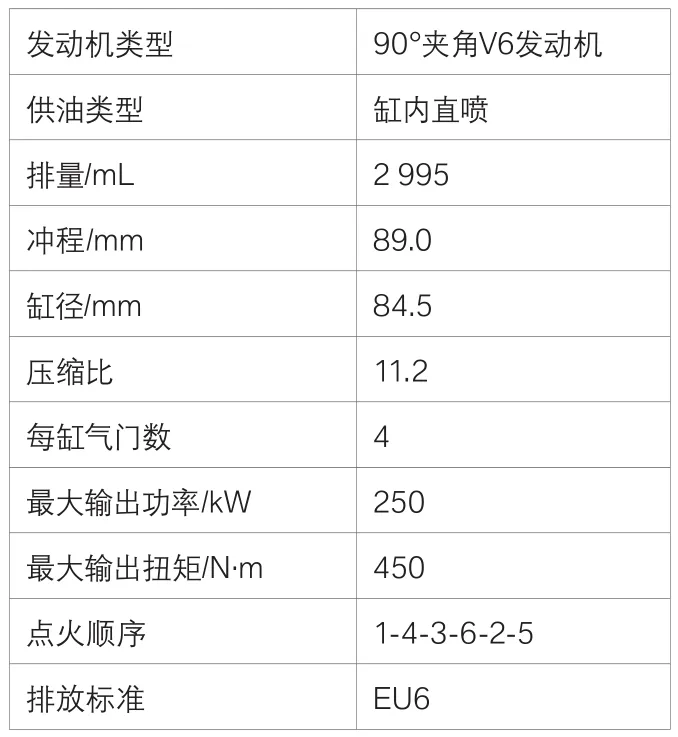

表1 EA839发动机基本参数

1.机械部分

新款EA839发动机的缸体使用了亚共晶铝合金AlSi8Cu3通过沙铸工艺铸造而成,缸径为84.5 mm。气缸套由内缩的薄壁衬套构成,而这种衬套由灰铸铁以及壁厚为1.5 mm的片状石墨构成。气缸套使用珩齿夹具通过螺旋滑动进行珩磨,这种优化的珩磨工艺可以降低新款发动机的内部磨擦。新款发动机的气缸间距增加到了93.0 mm,可以在气缸之间提供附加的冷却管道,因此可使此区域的温度最多降低20℃。

此前,大众V6发动机使用的是2部分组成的曲轴箱,曲轴由上下缸体固定在中央位置。而EA839发动机使用的是深裙式曲轴箱(图2)。也就是说,曲轴箱的侧壁延伸到了远低于曲轴平面的位置,曲轴则通过固定鞍座从下方安装在曲轴箱侧壁之间。通过采用这种安装方式,不但为曲轴轴承总成增加了刚度,也从整体上减少了曲轴箱的材料用量。

图2 采用深裙式曲轴箱的气缸体

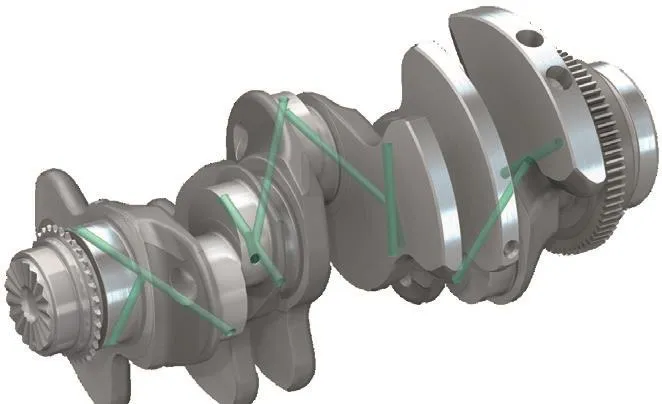

曲轴由锻钢制成,并采用T型排列的孔来润滑连杆轴承。该曲轴共有3个曲柄销,并且采用了错开式设计,每个曲柄销连接2根连杆。这是因为该V6发动机的气缸夹角为90°,而曲柄夹角为120°,为了实现固定的点火间隔,因此同一曲柄销上的2段之间需要偏移 30°。

图3 采用错开曲柄销式设计的曲轴

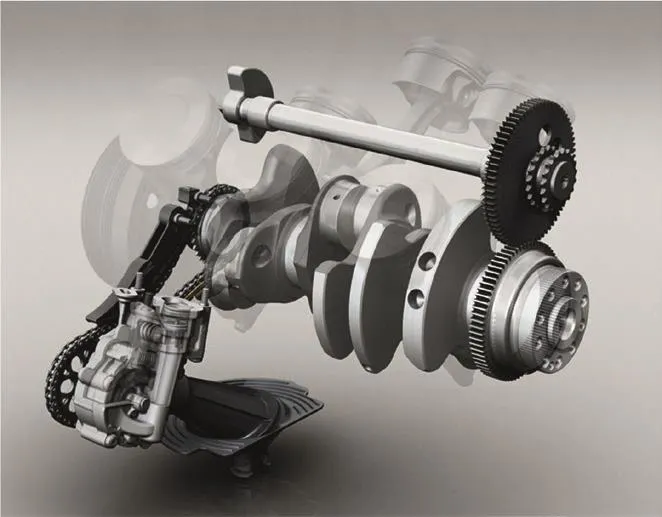

曲轴主轴瓦由钢制衬壳、铝合金(用作轴承材料)以及耐磨损的PC-11 IROX®聚合物涂层构成。为了实现更好的机油走向,上部轴瓦加工有凹槽。曲轴的轴向支撑由3号主轴承提供。在曲轴的前端(发动机皮带侧),设有一个热缩式装配的链轮,用以驱动机油泵。而正时传动机构则布置在发动机的输出端(飞轮端),由曲轴通过中间轴和传动链条驱动(图4)。同时,中间轴也作为平衡轴,平衡块位于中间轴的末端。

图4 曲轴传动装置概览

新款EA839发动机使用了155 mm长的钢制连杆,连杆大端被水平剖分,其间安装有56 mm直径的连杆轴承,轴承通过曲轴中T型排列的孔来获得润滑油。活塞为铸铝制造,带有镶铸式活塞环托架,并且在裙部采用了抗磨涂层以降低内部摩擦(图5)。活塞标称直径为84.450 mm(含0.040 mm的涂层),气缸的标称直径为84.510±0.005 mm,相对较大的活塞安装间隙(0.060 mm)可以降低内部摩擦。

图5 活塞、活塞销及活塞环的剖面图

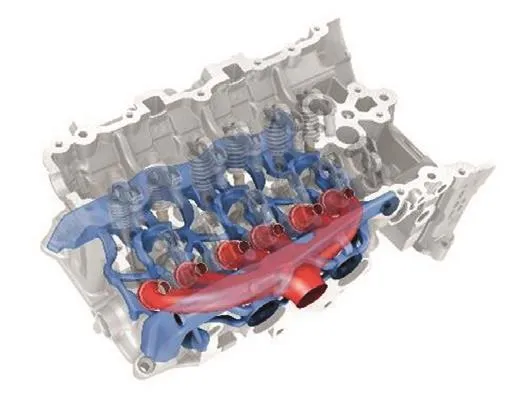

EA839发动机的气缸盖采用铝合金AlSi7MgCu0.5铸造而成,并且采用了高度集成化的设计,进、排气道均集成在其中。其中,进气道位于发动机的外侧,并且不再设置进气歧管,只有塑料制的进气分配器。空气经过节气门后直接传送到气缸盖上的喇叭形进气口中,同时也省去了进气歧管翻板(图6)。而排气道则位于发动机V型气缸夹角的内侧,并且有冷却液水道包裹(图7)。

图6 气缸盖进气侧剖面图

图7 气缸盖排气侧剖面图

2.配气机构

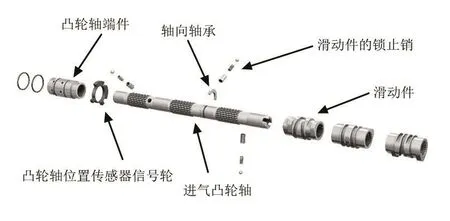

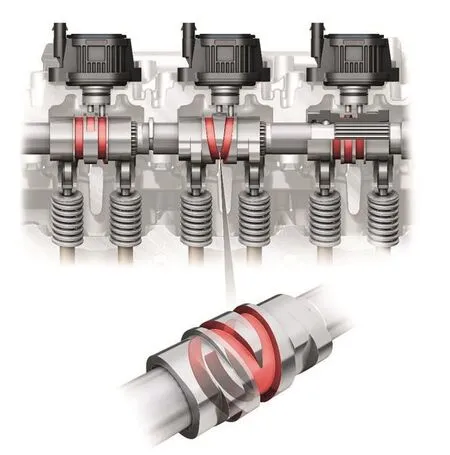

为了降低耗油量和排放量,EA839发动机在低负荷情况下采用的是米勒循环,此时,进气门在活塞到达下止点前便会关闭,并且进气门的升程会被限制在6 mm。为了实现这一设计,除了可变气门正时机构外,该发动机还在进气侧设置了气门升程调节机构。为此,在进气凸轮轴上安装有3个可以沿轴向滑动的凸轮组件(图8),每个凸轮件上都有2组不同轮廓线的凸轮。气门升程调节器则通过Y型坡道控制这些凸轮组件向左或向右移动,从而改变进气门的升程(图9)。需要注意的是,进气凸轮轴上的这些滑动组件并没有机械标记,为了确保气门正时正确,在拆卸凸轮组件后必须使用新的凸轮轴。

图8 进气凸轮轴分解图

图9 气门升程调节机构工作原理

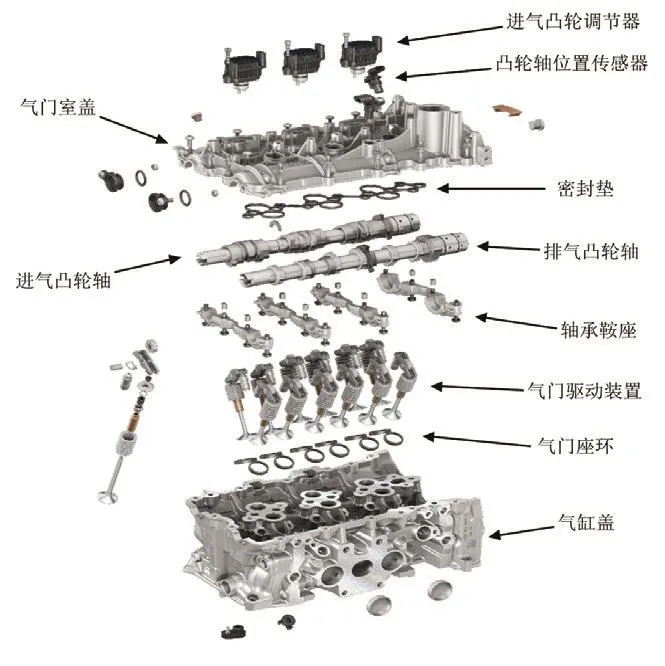

与常见的发动机不同,EA839发动机的凸轮轴是安装在气门室盖上的,进、排气凸轮轴均是通过整体式轴承鞍座固定到气门室盖上(图10)。为了降低噪音,在每个气门室盖上都安装有两件式聚氨酯隔音垫,需要注意的是,隔音垫不得切割,如果出现损坏,必须整体更换。

图10 气缸盖分解图

EA839发动机的正时机构采用链条传动,曲轴首先驱动中间轴,再由中间轴驱动两侧气缸的正时链条(图11)。为了将重量和内部摩擦进一步降低,正时传动使用了直径为8 mm的套筒链条。凸轮轴调节器上的链轮则由烧结铝制成,以便降低转动惯量。链条导轨和张紧器导轨则采用聚酰胺纤维制造。

图11 正时传动机构

EA839发动机在进气和排气侧均安装有液压叶片式凸轮轴正时调节器(图12),而且调整范围均是50°曲轴转角。不同的是,如果电磁阀未通电,进气凸轮轴调节器将被弹簧式锁止销固定在延迟位置,而排气凸轮轴调节器将被锁止在提前位置。

图12 凸轮轴正时调节器

3.涡轮增压器

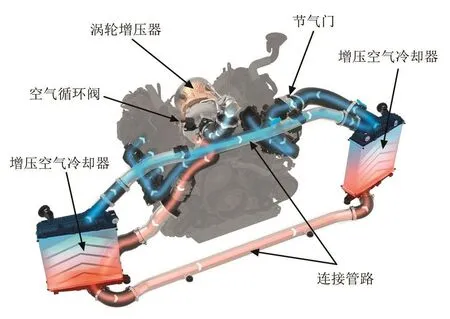

EA839发动机使用了1个双涡流涡轮增压器,两列气缸的废气会分别进入涡轮增压器壳体(图13),这样可以防止低转速时排气气流相互干扰,从而使涡轮增压器的转速更高、变化更均匀。增压器放置于发动机V形槽中,气体通道非常短,因此降低了流量损失。

图13 双涡流涡轮增压器气道

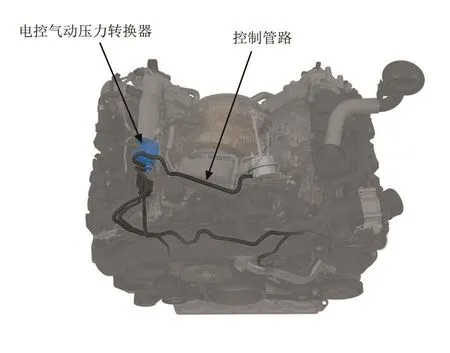

经过涡轮增压器压缩的空气,会通过2个平行排列的增压空气冷却器进行冷却(图14)。节气门上游的增压压力传感器会测量当前的进气压力和温度。发动机控制单元就会通过脉冲宽度调制信号(PWM)控制电控气动压力转换器(图15),从而根据所需的增压压力开启或关闭废气旁通阀。

图14 增压空气的走向

图15 电控气动压力转换器位置

如果驾驶员突然松开加速踏板,涡轮增压器由于惯性作用将在一段时间内继续生成增压压力,此压力可能会导致进气道中发出噪声,也可能由于节气门的反射而冲击涡轮增压器,影响再次加速时的涡轮增压器响应能力。为了避免这些影响,在涡轮增压器上还集成了一个空气循环阀,可以在涡轮增压器的进气侧和压力侧之间短暂打开一个通路。

4.冷却系统

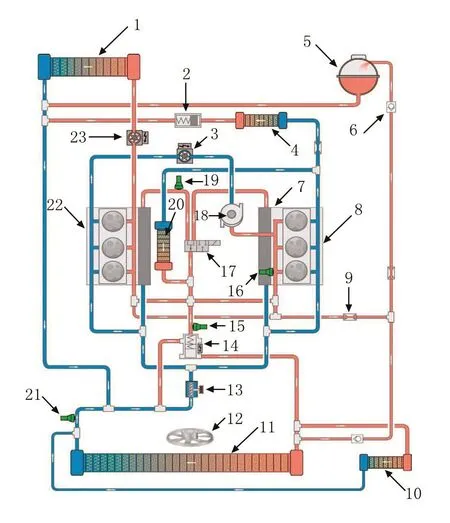

为了让发动机尽快达到工作温度,新款EA839发动机采用了新一代热量管理系统,将许多管路整合到了发动机的铸件中,因此整个冷却系统的压力损失显著降低。冷却系统循环示意图如图16所示,冷却液泵将冷却液输送到发动机的左侧和右侧,再进入气缸体和气缸盖的冷却回路中。涡轮增压器、机油冷却器和变速器油冷却器也整合在气缸盖回路中。

冷却液泵位于发动机的前端,始终通过聚合材料制成的皮带驱动,但是在皮带轮和泵轮之间安装有滑套,必要时可以完全切断两者之间的连接,不再为冷却系统提供循环流量。滑套由发动机控制单元通过真空控制。

冷却液切断阀安装在气缸列2的缸盖前部,它可以切断气缸体的冷却液流量,使冷却液只流过气缸盖,以便发动机快速预热。其内部结构为机械旋转式活塞阀,在未启用时,阀芯在弹簧力作用下保持打开;在启用时,发动机控制单元通过真空单元将阀芯旋转90°。

电控加热式节温器安装在气缸体前部,它控制所有冷却液在小回路与大回路间转换。发动机控制单元会根据排气口处的冷却液温度传感器的反馈,来控制节温器蜡芯中的加热元件,从而控制节温器的工作。在部分负载时,将冷却液保持在105℃,以便减少发动机的内部摩擦;而当发动机负荷较高时,冷却液温度调整为90℃。

在新款EA839发动机中还使用了2个辅助冷却液泵,来实现最佳的温度平衡。这2个冷却液泵均是通过发动机控制单元的PWM信号控制,因此可以对泵的转速进行调节。其中,冷却液持续运行泵用于发动机关闭后继续为冷却系统提供散热流量,此时散热器电子扇也同时运行。此外,该辅助泵也可以在主水泵流量不足时(例如怠速时)提供额外的支持。而冷却液循环泵则是根据空调控制单元的请求工作。这2个泵完全相同,通过螺栓安装到发动机后部气缸列1的链条箱盖上(图17)。

5.燃油直喷系统

供油系统的低压部分使用了三相交流燃油泵,根据发动机的运行状态,低压燃油泵的输出压力可以在300~550 kPa之间变化,而集成在供油模块内的压力控制阀的最高限制压力为670 kPa。燃油低压传感器位于气缸列1上的燃油高压泵附近。高压燃油泵由气缸列1排气凸轮轴上的三段式凸轮驱动,高压燃油泵上的油量控制阀可以将燃油压力控制在8~25 MPa之间。

图16 冷却系统循环示意图

图17 辅助泵的安装位置

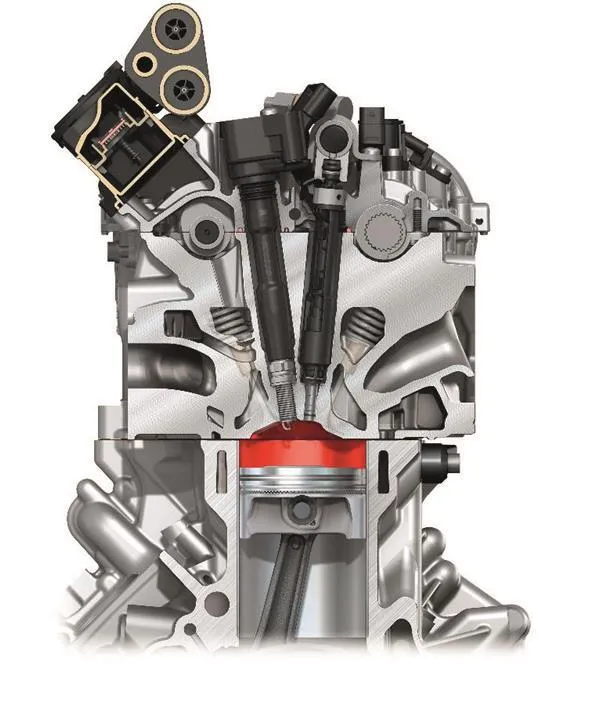

高压喷油器位于气缸盖的中央位置,与火花塞相邻,以便优化混合气的燃烧(图18)。高压喷油器采用7孔设计,启动电压约为65 V,可根据发动机运行状态提供高精度的单次或多次喷射。在三元催化器加热阶段,喷油器会在进气冲程喷油2次,在压缩冲程喷油1次;在工作温度下怠速时,喷油器只在进气冲程喷油1次;在其他工况下,可能会根据发动机负荷在进气冲程喷油1~3次。

6.润滑系统

机油泵由发动机曲轴前端的链轮驱动,链条套筒直径为7 mm。该链条由聚酰胺叶片弹簧张紧,并没有采用液压张紧器,这一设计更为简单、坚固,成本也更低廉,还可以减少机油循环量。机油泵为变排量设计,发动机控制单元根据转速、负荷、温度及各系统润滑需求等计算所需的机油压力,然后通过PWM信号控制泵中调节环的位置,从而改变供油压力和流量。

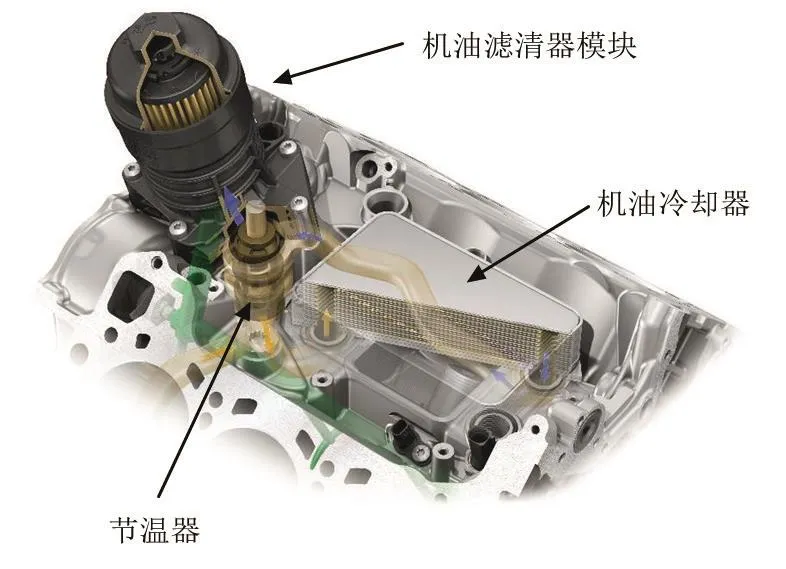

机油滤清器模块安装在发动机V形缸体中间,因此更便于维修。模块中包含了止回阀、放油阀和旁通阀。止回阀用于阻止涡轮增压器中的机油在发动机关闭后回流,以便在发动机再次起动时,更快地为增压器润滑点提供所需的机油压力。放油阀用于更换滤芯时让机油从机油滤清器模块回流油底壳。旁通阀的设计开启压力约为250 kPa(相对压力)。

在机油滤清器模块旁边还设有一个机油冷却器,但实际上在发动机的大部分工作范围中机油并不需要冷却。为此,该机油冷却器上游安装有一个节温器,用于关闭和打开通往机油冷却器的通道(图19)。该节温器在大约110℃时开始打开,在大约125℃时开度达到最大值。当机油不经过冷却器时,回路中的压力损失将降低,冷起动时也可以缩短热车时间。

图18 高压喷油器所在位置

图19 机油冷却器