二氧化碳回收系统改造

2018-11-28龙贵福

龙贵福

(贵州开磷息烽合成氨有限公司,贵州贵阳 551100)

贵州开磷息烽合成氨有限公司(简称息烽合成氨)为了减少向大气排放废气,并变废为宝增加效益,投资建设了一套总产能50 kt/a液体二氧化碳回收装置,其中食品级液体二氧化碳15 kt/a,工业级液体二氧化碳35 kt/a,产品投放市场后已用于饮料、卷烟、啤酒、焊接保护、铝材加工、电子工业、医学研究等行业。

1 二氧化碳回收工作原理

将压力为0.02~0.05 MPa、温度为30~35 ℃合成氨变压吸附脱碳装置解吸气中的二氧化碳气作为原料气,要求原料气的成分指标为φ(CO2)≥90×10-2,φ(H2S)≤250 mg/m3(标态),φ(COS)6.0×10-6。

通过对二氧化碳原料气进行压缩、脱硫、除湿干燥、冷凝液化、提纯等处理,得到符合国家标准GB/T 6052—93《工业液体二氧化碳》中要求的工业级液体二氧化碳产品,再通过对工业级液体二氧化碳产品进行脱烃处理,得到符合国家标准GB 10621—2006《食品添加剂液体二氧化碳》中要求的食品级二氧化碳产品[1-2]。

1.1 原料气压缩

90%以上原料气经两台罗茨风机进行加压输送至二氧化碳无油润滑三级压缩,将压力提至2.5~3.0 MPa,用液氨在-25~-30 ℃下蒸发,间接冷却被压缩的二氧化碳气至-19 ℃,使其液化。

1.2 脱硫

采用干法脱硫工艺,脱硫剂主要成分为氧化铁脱硫剂,从压缩机二段出来的二氧化碳气体,经一级脱硫塔用T703脱硫剂将H2S脱至≤2×10-6,然后回压缩机三段进口再加压至2.5~3.0 MPa,经脱硫加热器加热至60 ℃后进入水解塔,在T504水解催化剂作用下将COS转化为H2S,再经脱硫水冷器冷却至常温,用精脱硫塔的T103精脱硫剂将水解转化的H2S脱除,精脱硫后总硫(H2S+COS)≤0.1×10-6。

主要反应如下:

COS+H2O=H2S+CO2

2H2S+O2=2S+2H2O

1.3 脱烃

食品级液体二氧化碳产品对烃类物质(如含CH4、C2H4等)有很高的要求,而烃类物质的氧化脱除,若无催化剂的存在,必须在较高的温度(如CH4的氧化必须在630 ℃以上)下才能进行,而且氧化反应还不能彻底进行。为此,原料气中的烃类物质选择在Pt、Pd催化剂存在及一定的温度(约350~430 ℃)下与O2进行催化氧化反应,将烃类及CO、H2等杂质彻底除去,反应方程式如下:

CH4+2O2=CO2+2H2O

C2H4+3O2=2CO2+2H2O

2H2+O2=2H2O

2CO+O2=2CO2

1.4 脱湿干燥

经过精脱硫的原料气含有饱和水汽,此饱和水汽在二氧化碳液化前必须要进行脱湿干燥,满足液体二氧化碳产品中水分体积分数≤20×10-6的指标;而且为了节能、充分利用余冷、延长分子筛的运行周期,脱硫后的气体进入除湿器,用低温提纯塔放空气冷却,分离出二氧化碳气体中的饱和水,然后进入干燥塔,利用分子筛吸附剂对水的吸附,将气体中的微量水脱除,确保经除湿干燥后的二氧化碳原料气中水分体积分数≤20×10-6。

1.5 冷凝、液化

含二氧化碳体积分数90%以上的变压吸附解吸气,经过压缩、脱硫、脱烃、脱湿干燥等净化工序处理后,进入冷凝器冷凝、液化。用液氨在-25~-30℃下蒸发,间接冷却压缩二氧化碳气体,使二氧化碳气冷凝、液化成液体二氧化碳。

1.6 提纯

液化后的液体二氧化碳要进行提纯,采用新型复合提纯塔,根据二氧化碳与杂质组分的沸点不同,利用低温精馏原理,在特定条件下将杂质加以分离,可提高二氧化碳纯度,得到合格的液体二氧化碳产品[3]。

2 存在问题及改造措施

2.1 存在问题

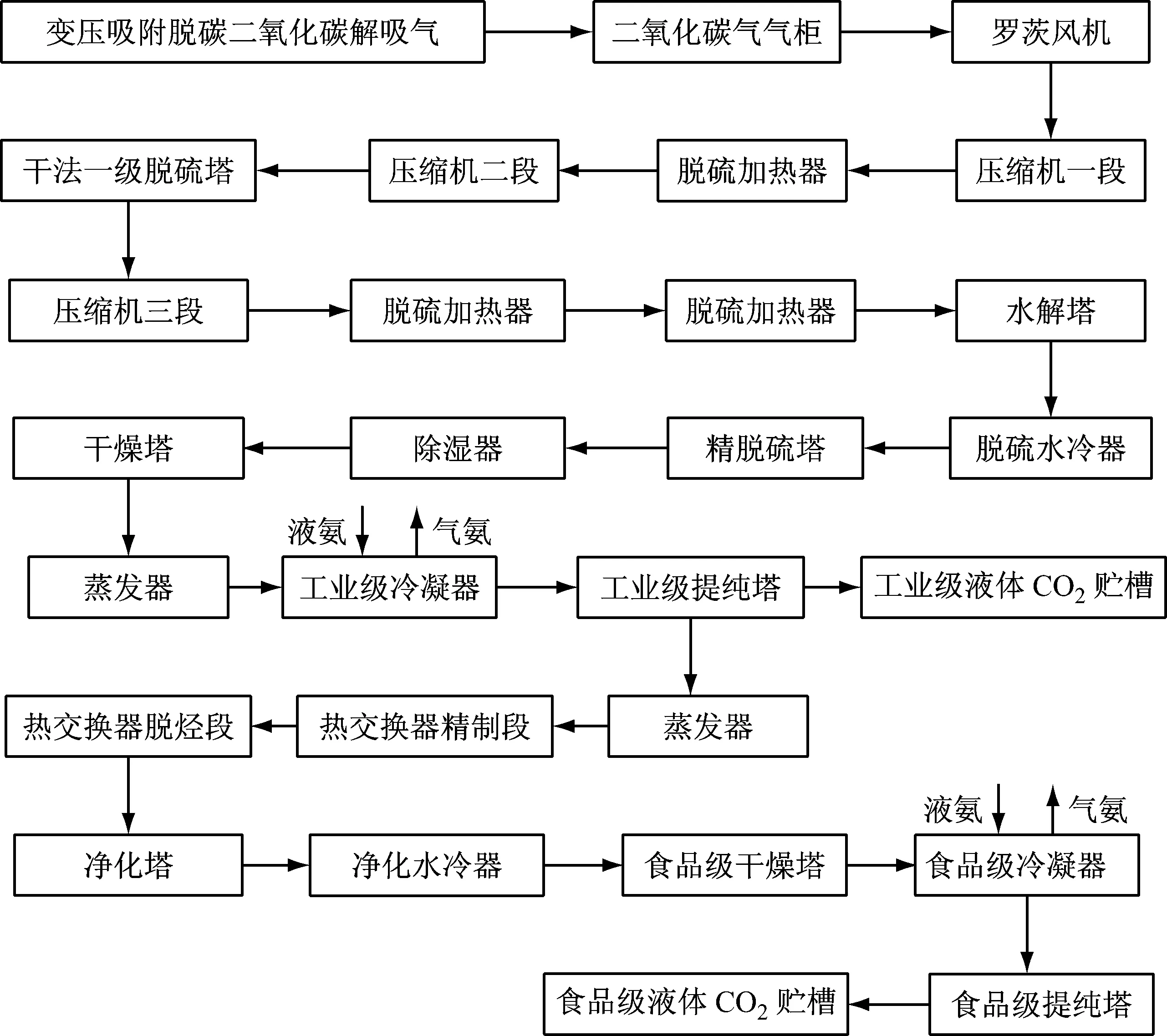

由于息烽合成氨半水煤气造气工段使用的原料煤为本地煤,基本上为高硫煤,变压吸附脱碳工段解吸放空气中硫的质量浓度平均高达约800 mg/m3(标态),大大超出装置设计指标250 mg/m3(标态)的要求,同时二氧化碳回收系统脱硫采用干法脱硫,虽然干法脱硫既能脱除无机硫,又能脱除有机硫,且脱硫后气体中硫的质量浓度可达1~2 mg/m3,但脱硫剂不能再生或再生非常困难,干法脱硫法只能用在硫含量较低的场所进行周期性操作,而息烽合成氨二氧化碳回收装置实际所用的原料气中硫含量是设计指标的3倍,脱硫剂运行时间短即饱和穿透,出口硫含量超标,严重影响了二氧化碳回收装置的长周期正常运行,同时,脱硫剂的更换又增加了装置的运行成本,为达到降本增效的目的,必须对二氧化碳回收装置原料气脱硫进行改造。改造前二氧化碳回收流程见图1。

图1 改造前二氧化碳回收流程

2.2 改造方案

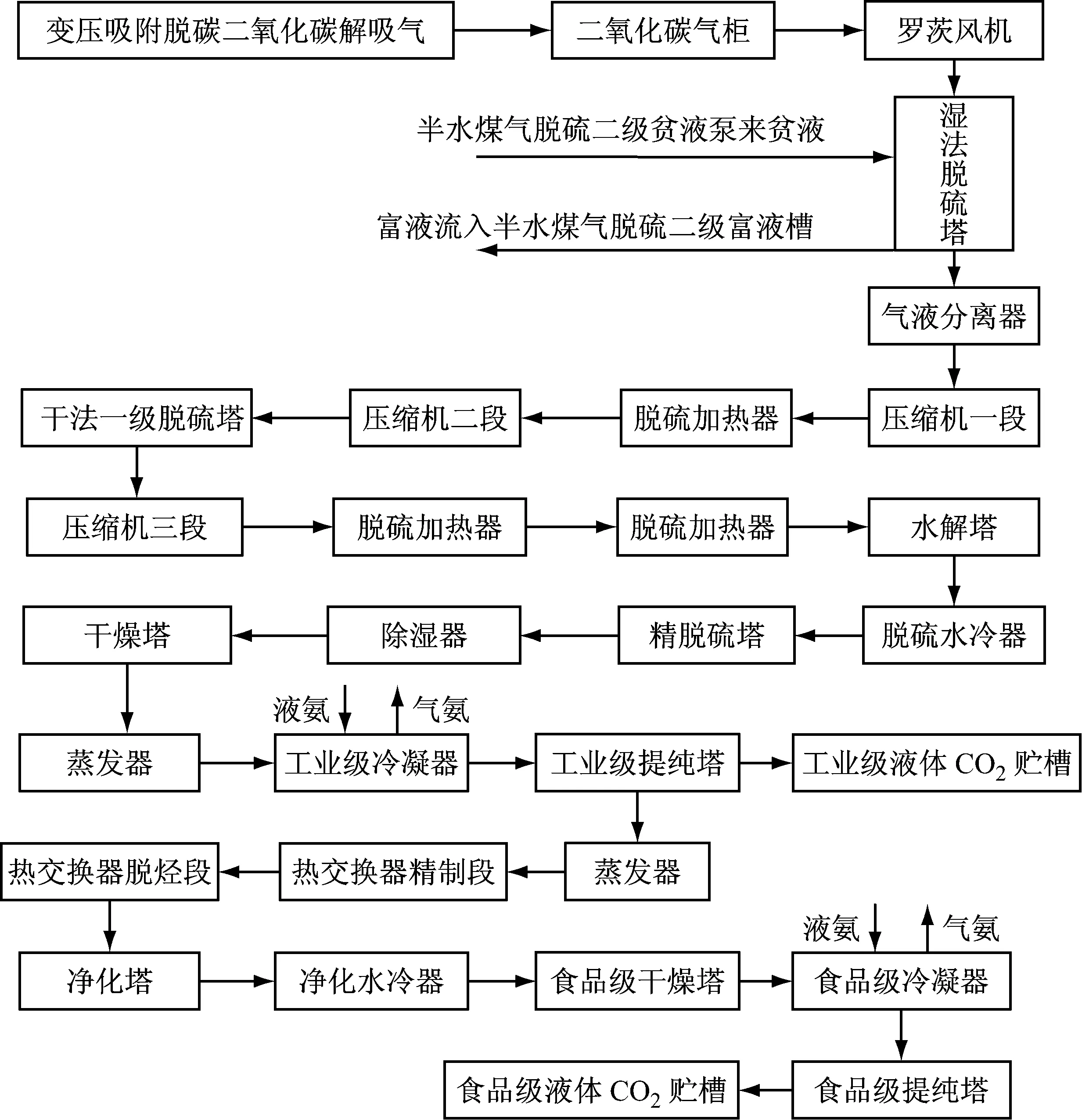

在二氧化碳回收装置原料气进压缩机之前,增设一套脱硫塔,直径Φ2 000 mm,高度H为20 000 mm(φ76×76鲍尔环填料高度为4 m×2,溶液循环量L为100 m3/h),气液分离器为DN 1200的湿法脱硫装置。其所用贫液,从半水煤气脱硫二级贫液泵出口总管接一直径Φ15 9×6 mm的支管进脱硫塔,接一Φ273×6 mm富液管采用自流式流入半水煤气脱硫二级富液槽,将二氧化碳回收原料气中硫含量降至指标内,降低二氧化碳回收装置进口硫含量,减小干法脱硫的负荷,从而延长脱硫剂的运行周期,降低二氧化碳回收装置的运行成本,达到降本增效的目的。改造后二氧化碳回收流程见图2。

图2 改造后二氧化碳回收流程

3 改造前后效果比较

3.1 改造前

二氧化碳回收装置脱硫改造前生产时,液体二氧化碳产量为5 t/h,1 t液体二氧化碳平均需消耗原料气约1 000 m3,原料气平均含硫化氢质量浓度为800 mg/m3,3个粗脱硫塔脱硫剂为(25+45+45 =120 m3)84 t,脱硫剂穿透硫容按12%计,可吸收硫量10.08 t,按此计算,脱硫剂在未饱和穿透时间内可生产液体二氧化碳13 388 t;推算3个粗脱硫塔120 m3脱硫剂可运行时间为2 678 h,即可运行近4个月。

3.2 改造后

(1)二氧化碳回收装置脱硫增设湿法脱硫改造后生产时,进二氧化碳压缩机进口原料气平均硫化氢质量浓度为150 mg/m3,液体二氧化碳产量仍为5 t/h,1 t液体二氧化碳平均需消耗原料气约1 000 m3,3个粗脱硫塔脱硫剂为(25+45+45 =120 m3)84 t,脱硫剂穿透硫容按12%计,可吸收硫量10.08 t,按此计算,脱硫剂在未饱和穿透时间内可生产液体二氧化碳71 388 t,推算3个粗脱硫塔120 m3脱硫剂可运行时间为14 278 h,即可运行近20个月,较改造前延长16个月。

(2)新增湿法脱硫所用的脱硫液为栲胶脱硫液,主要成分为纯碱,液体呈碱性,而二氧化碳原料气主要成分为二氧化碳,为酸性气体,在脱除硫化氢的同时,将有原料气二氧化碳被吸收,造成原料气二氧化碳浓度降低,通过实际取样分析,合成氨变压吸附脱碳装置解吸气中的二氧化碳体积分数为95%~98%,通过湿法脱硫后原料气中二氧化碳体积分数为92%~96%,大于设计指标,可满足生产需求。

(3)从直接经济来看,改造后较改造前粗脱硫氧化铁干法脱硫剂的使用延长16个月,可减少粗脱硫氧化铁干法脱硫剂更换4次,节省粗脱硫氧化铁干法脱硫剂共计480 m3,按1 500元/m3计算,直接成本可节约72万元,年节约成本54万元。