复合粉煤气化工艺及应用前景

2018-11-28邰学林

邰学林

(北京兴荣泰化工科技有限公司, 北京 100013)

1 概述

煤气化是煤化工行业的基础,煤气化的投资和生产成本占煤化工企业投资和成本的比例很高,常常决定了煤化工企业的生存和发展。 影响煤气化的最主要因素是原料煤,煤的反应活性、黏结性、结渣性、热稳定性、机械强度、水分、灰分、粒度和煤的灰渣特性等对煤气化装置的设计和选择起着决定性的作用。由于煤是一种混合物,煤的各种物理和化学性质十分不稳定,即便是同一个煤矿,甚至同一个煤层所生产的煤,其主要物性参数也会有较大的差别,使得煤的气化难度极大,这就是现有气化炉存在煤种适应性差的根本原因,煤的高效利用、清洁气化、煤种的广泛适应性和低成本气化仍然是煤化工行业面临的主要难题。

干粉煤气流床气化是现有煤气化技术中最先进的技术之一,由于采用了干粉煤和高温熔渣气化技术,使得干粉煤气流床气化技术的环保性能、碳转化率、煤种适应性和经济性等方面的综合性能在现有煤气化技术中居优势地位。但是,多数干粉煤气流床气化技术仍有不足:一是存在爆炸危险、废气和粉尘排放,原因是在粉煤干燥磨粉过程中,必须向大气排放高湿废气,同时带走部分粉尘,干燥用的热惰性气中氧含量一旦超标极易引起爆炸;二是存在黑水、飞灰难以处理和利用的问题,原因是气化流场控制难,气化效果不理想,一部分煤粉气化不完全;三是存在原料的适应性较差的问题,进料是煤粉,气化温度不够高,气化炉的水冷壁在运行过程中需要“挂渣”等,只能使用灰熔点相对较低、灰分低、研磨性和灰渣的“黏温特性”好的优质气化煤,甚至需要添加助熔剂才能顺利实现熔渣气化,既增加了能量消耗,又增加了成本;四是存在冷煤气效率偏低的问题,原因是离开气流床气化炉的煤气温度高于灰熔点,煤的化学能转为煤气中的热能偏多;五是存在投资过大、成本过高的问题,原因是煤干燥磨粉系统、除尘系统、煤粉输送系统、气化炉和热回收系统复杂,投资过大,消耗高。以上问题的存在,使得干粉煤气流床气化技术难以满足日益增长的煤化工发展的需要,同时也不能满足现有的安全和环保要求。开发一种更加安全、更加环保、煤种适应性更强和更加经济的新一代煤气化技术,成为煤化工领域最为迫切的需求。

“复合粉煤气化”无干燥磨煤爆炸危险,无废气和粉尘排放,煤种适应性强,碳转化率高,飞灰残碳低,冷煤气效率高,能耗低,更加安全、环保和经济[1-2]。利用流化床粉煤部分气化炉作为初级气化炉,实现了原料煤不经干燥和磨粉直接进入气化炉,避免了干粉煤气化所需要的干燥和磨煤工序,彻底解决了干燥磨粉具有煤粉爆炸危险、必须向大气排放高湿废气和粉尘的问题;利用新开发的 “自热式煤气煤粉气流床气化炉”作为二级气化炉,将煤粉和煤气在二级气化炉内的高温条件下完成气化,提高了干粉煤的最终气化温度,达到了无需配煤和助熔剂,即可顺利完成熔渣气化的目的,具有更强的煤种适应性,更高的碳转化率和冷煤气效率,更低残碳的炉渣和飞灰,更好的环保性能,更低的煤气成本。

2 工艺简介

2.1 工艺说明

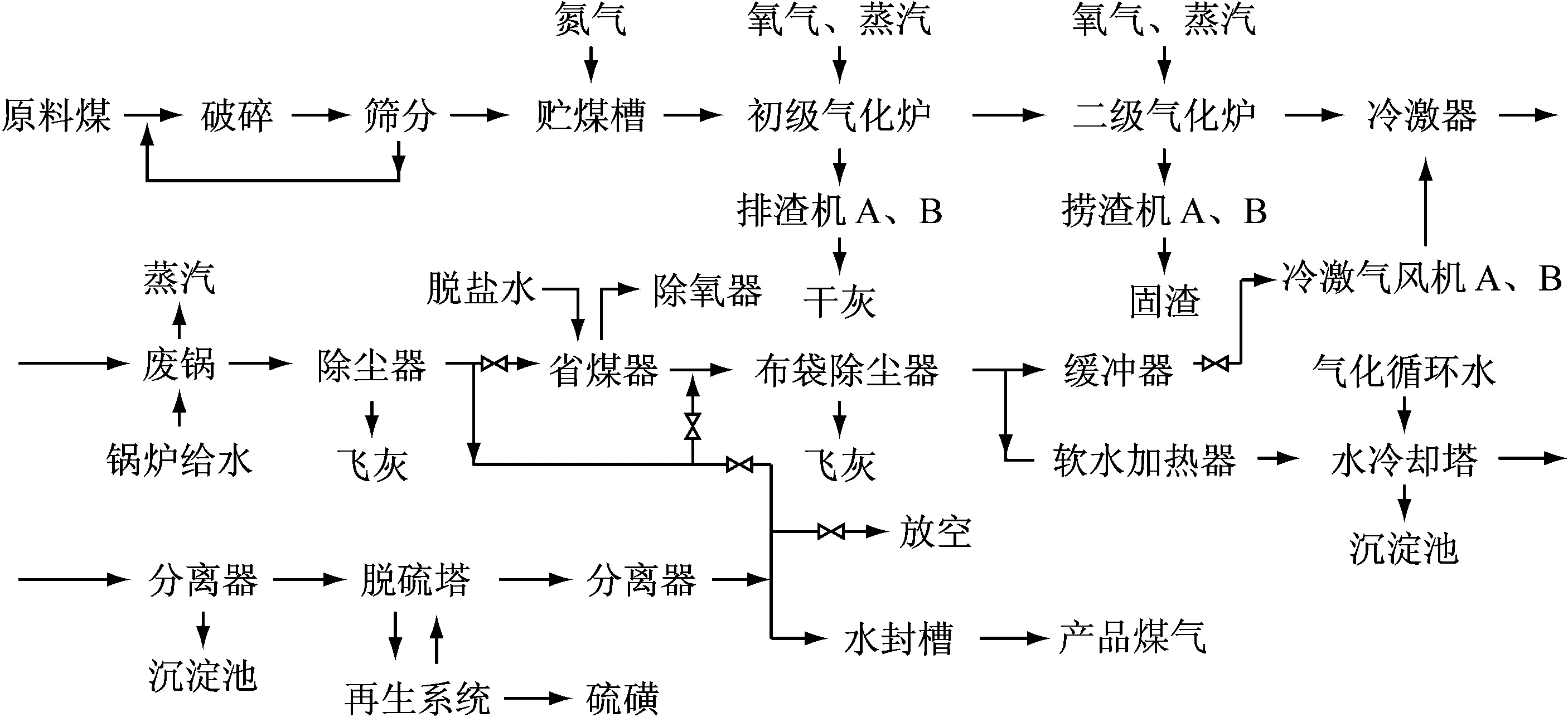

2.1.1 逆流气冷激工艺

逆流气冷激工艺是指二级气化炉采用高温煤气煤粉逆流气流床气化炉,高温煤气采用冷煤气冷激降温的工艺。

原料煤经皮带送至破碎机破碎后,经振动筛筛分,将0~6 mm的原料煤通过皮带输送到煤斗,然后送到贮煤槽,贮煤槽内的原料煤通过螺旋给料机进入初级气化炉,与通过喷嘴喷入的氧气、蒸汽发生气化反应,煤渣落入炉底,经螺旋出渣机、冷渣机排出初级气化炉;从气化炉顶部出来的水煤气以及其中夹带的煤粉进入二级气化炉,与从煤气煤粉气化剂喷嘴进入的气化剂进行高温熔渣气化反应,反应后的炉渣落入渣斗被水冷激冷却后,通过捞渣机捞出,送至渣场作为建材使用,捞渣机1开1备;从二级气化炉上部出来的约1 100 ℃的高温煤气通过冷激器冷激后,温度降至约900 ℃,经废热废锅和省煤器冷却后,温度降至150 ℃进入旋风除尘器和布袋除尘器除尘,然后一部分煤气进入冷激气风机加压后进入冷激器,另一部分进入水洗塔,降温至约40 ℃作为产品煤气送出界区;从旋风除尘器和布袋除尘器出来的飞灰经仓泵送到原料煤斗,进入初级气化炉二次气化;废热锅炉系统产生的过热蒸汽进入蒸汽管网,一部分进入透平机组,驱动冷激气风机,背压后的蒸汽作为装置的自用蒸汽,多余的蒸汽进入低压蒸汽管网。逆流气冷激工艺示意图见图1。

图1 逆流气冷激工艺示意图

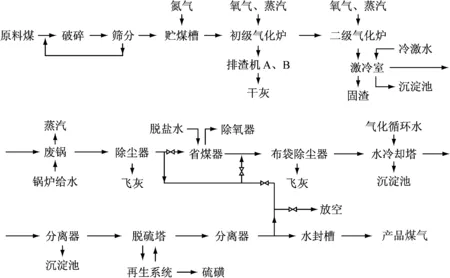

2.1.2 并流水冷激工艺

并流水冷激工艺是指二级气化炉采用高温煤气煤粉并流气流床气化炉,高温煤气和熔融的炉渣采用水冷激降温的工艺。

原料煤经皮带送至破碎机破碎后,经过振动筛筛分,将0~6 mm的原料煤通过皮带输送到煤斗,然后送到贮煤槽,贮煤槽内的原料煤通过螺旋给料机进入初级气化炉,与通过喷嘴喷入的氧气、蒸汽发生气化反应,煤渣落入炉底,经螺旋出渣机、冷渣机排出初级气化炉;从气化炉顶部出来的水煤气以及其中夹带的煤粉进入二级气化炉,与从煤气煤粉气化剂喷嘴进入的气化剂进行高温熔渣气化反应,反应后的高温煤气和炉渣从二级气化炉的底部排出,经过水冷激,煤气温度降至900 ℃左右,通过废热废锅和省煤器冷却后,温度降至150 ℃进入旋风除尘器和布袋除尘器除尘,进入水洗塔降温至40 ℃左右作为产品煤气送出界区;从二级气化炉底部排出的熔融炉渣,被水冷激凝固后,从渣斗排出用捞渣机捞出,排出炉渣作为建材或他用;废热锅炉系统产生的过热蒸汽进入蒸汽管网。并流水冷激工艺示意图见图2。

2.2 性能指标

2.2.1 逆流气冷激工艺

原料:无烟煤、烟煤、褐煤、石油焦等各种粉煤。

单套规模:30 000 m3/h(标态),40 000 m3/h

图2并流水冷激工艺示意图

(标态),60 000 m3/h(标态);可按用户要求设计。

装置占地:25 m×100 m (单套煤气化装置,不含煤场)。

气化压力:0.02 MPa(表压),或≤ 4.0 MPa(表压)。

煤气组成为φ(CO)(体积分数,下同):55%~60%,φ(H2):30%~35%,φ(CO2):7%~15%,φ(CH4)≤ 0.1%。

碳转化率≥99%。

炉渣:流化床排渣占灰分总量的 15%以下,残碳(质量分数,下同)≤1%~10% (与原料煤有关); 气流床熔渣占灰分总量的60%~80%,残碳≤0.1%~0.5%(与原料煤有关)。 飞灰占灰分总量的10%~35%,残碳≤1%~4%(与原料煤有关)。

消耗指标[km3(CO+H2),标态]:原料煤用量≤520 kg (烟煤,标煤)或原料煤用量≤550 kg(褐煤,标煤),用电量≤25 kW·h(电冷激风机)或用电量≤5 kW·h(透平冷激风机),氧气≤310 m3(烟煤,标态)或氧气≤330 m3(褐煤,标态),新鲜水≤0.4 t(褐煤)或新鲜水≤0.6 t(烟煤),蒸汽(0.5 MPa)≤0.25 t,副产蒸汽(3.82 MPa)为-1.25 t,气化装置合计外送蒸汽为1 t。

2.2.2 并流水冷激工艺

原料:无烟煤、烟煤、褐煤、石油焦等各种粉煤。

单套规模:30 000m3/h(标态),40 000m3/h(标态),60 000m3/h(标态);可按用户要求设计。

装置占地:25 m×100 m (单套煤气化装置,不含煤场)。

气化压力:0.02 MPa(表压),或≤ 4.0 MPa(表压)。

煤气组成为φ(CO):55%~60%,φ(H2):30%~35%,φ(CO2):7%~15%,φ(CH4)≤ 0.1%。

碳转化率≥99%。

炉渣:流化床排渣占灰分总量的15%以下,残碳≤1%~10% (与原料煤有关); 气流床熔渣占灰分总量的60%~80%,残碳≤0.1%~0.5%(与原料煤有关); 飞灰占灰分总量的10%~35%,残碳≤1%~4%(与原料煤有关)。

消耗指标[km3(CO+H2),标态]:原料煤用量≤520 kg (烟煤,标煤)或原料煤用量≤550 kg(褐煤,标煤);用电量≤7 kW·h,氧气≤310 m3(烟煤,标态)或氧气≤330 m3(褐煤,标态),新鲜水≤0.8 t(褐煤)或新鲜水≤1.0 t(烟煤),蒸汽(0.5 MPa)≤0.25 t,副产蒸汽(3.82 MPa)为-1.0 t,气化装置合计外送蒸汽为0.8 t。

2.3 煤气成本测算

2.3.1 测算基础

烟煤(23 022 kJ/kg)的价格:600元/t,褐煤(14 650 kJ/kg)的价格:250元/t;水蒸气:150元/t;电价:0.6元/kW·h;氧气:0.4元/m3(标态);锅炉给水:8元/t,冷却循环水:2元/t,新鲜水:5元/t; 折旧:10年;维修费:3%(投资);其他制造费用:15%(折旧+维修);人工工资:10万元/a;气化岛设计规模:60 000 m3/h(标态);空分规模: 20 000 m3/h(标态);投资:25 000万元(逆流气冷激),20 000万元(并流水冷激)。

2.3.2 测算结果

(1) 逆流气冷激工艺煤气(11 302 kJ/ m3,标态)成本

烟煤:0.497元/ m3(标态);折算成35 580 kJ/ m3(标态)天然气为1.54元/m3(标态)。

褐煤:0.373元/m3(标态); 折算成35 580 kJ/ m3(标态)天然气为1.16元/m3(标态)。

(2) 并流水冷激工艺煤气(11 302 kJ / m3,标态)成本

烟煤:0.516元/ m3(标态);折算成35 580 kJ/m3(标态)天然气为1.62元/m3(标态)。

褐煤:0.392元/m3(标态);折算成35 580 kJ/m3(标态)天然气为1.23元/m3(标态)。

3 气化原理

复合粉煤气化的原理是将原料煤在初级气化炉中进行部分气化生产出高温煤气煤粉,然后将高温煤气煤粉送到二级气化炉中先进行煤气燃烧产生2 000 ℃左右的超高温“热岛”,在“热岛”内煤粉和二氧化碳、水蒸气反应生成一氧化碳和氢气,从而完成粉煤的气化过程。

3.1 初级气化炉气化原理

初级气化炉内进行的反应:

C+O2=CO2+Q

2C+O2=2CO+Q

C+H2O=CO+H2-Q

C+2H2=CH4-Q

CO+H2O=CO2+H2+Q

2H2+O2=2H2O+Q

初级气化炉气化原理是干粉煤的部分氧化气化。

3.2 二级气化炉气化原理

二级气化炉内进行的主要反应:

2CO+O2=2CO2+Q

2H2+O2=2H2O+Q

CH4+O2=CO2+2H2O+Q

C+CO2=2CO-Q

C+H2O=CO+H2-Q

CO+H2O=CO2+H2+Q

二级气化炉采用“自热式”煤气煤粉气流床气化炉,气化原料是初级气化炉所生产的高温煤气(CO、H2、CO2、H2O等)和煤粉,气化剂是新加入的氧气和水蒸气。气化过程是初级气化炉送来的900 ℃左右的高温煤气和新加入的氧气进行混合燃烧,在二级气化炉膛内产生一个2 000 ℃左右的超高温“热岛”,在“热岛”内煤粉(随初级气化炉煤气送来的)和二氧化碳、水蒸气(初级气化炉所生产的,煤气燃烧产生的)进行反应生成一氧化碳和氢气,最终完成粉煤气化过程。只要控制下渣口温度高于灰熔点(T4)就可保证气化炉连续稳定运行。

4 复合粉煤气化试验简介

4.1 40 000 m3/h(标态)烟煤粉煤气化试验

40 000 m3/h(标态)烟煤粉煤气化工业试验项目,以山西附近的烟煤粉煤为原料,气化岛设计能力40 000 m3/h(标态),配套的空分由当地的民营企业建设,最终空分设计能力为6 000 m3/h(标态),为保证装置运行,购买液氧以满足试验的最低要求。从2013年6月29日成功生产出合成气至2014年1月25日共进行5次试验,累计运行33 d,从生产合格煤气并入系统到计划正常停车,最长连续稳定运行154 h,因液氧用完,氧气不足,调节困难,计划停车。

因空分能力限制、尿素市场价格太低和工厂需要搬迁等原因,装置未能完成全部建设。

试验的主要技术指标如下。

原料煤中全水的质量分数为11.5%;灰分的质量分数为15.21%;固定碳的质量分数为55.07%;低温发热量为23 374 kJ/kg;灰熔点T4(弱还原性气氛条件下)为1 340~1 500 ℃;煤气组成为φ(H2)35.2 %,φ(CO)48.9%,φ(CO2)15%,φ(CH4)0.1%,φ(N2)0.8%;炉渣残碳< 0.3 %(分析值为0);

[km3(CO+H2),标态]消耗:煤为0.50~0.54 t( 标煤),蒸汽为-0.7 t,氧化为300 m3(标态),碳转化率为99.1%。

4.2 625 000 m3/h褐煤粉煤气化试验

625 000 m3/h(标态)工业试验项目,以内蒙古霍林河煤矿的褐煤粉煤为主要原料,在原有20 000 m3/h(标态)恩德炉的基础上进行技术改造,由专利商提供技术条件,工程公司负责施工图设计,设备采购和安装由业主自行负责。从2015年12月9日成功生产出合成气至2016年6月2日,合格煤气并入系统到计划正常停车,最长连续稳定运行192 h,因后续系统变换能力的限制和低温省煤器的改造,气化炉完成各种工况的运行试验后按计划停车。

初步的试验结果如下。

(1) 典型的煤分析数据

全水的质量分数为31.62%,灰分的质量分数为13.79%,固定碳的质量分数为28.52%;低温发热量为855.5 kJ/kg。

T1, T2,T3,T4的灰熔点分别为1 093,1 361,1 389,1 427℃。

温度为750,800,850,900,950,1 000,1 050℃时对应的反应活性分别为0,8.6%,25.7%,46%,72.7%, 90.1%,10%。

(2) 煤气组分

φ(H2):30%~35%,φ(CO):40.0%~44.5%,φ(CO2):19.6%~21.0 %,φ(CH4):0.1%,φ(N2):2.6%~4.0%。

(3) 灰渣残碳

飞灰/炉渣< 0.5; 飞灰残碳为 0.87%;初级气化炉下渣:基本上不排。 二级气化炉渣:玻璃体未做残碳分析。

(4) 1 km3(CO+H2) (标态)消耗

原料煤:570 kg(标煤);蒸汽:-1 000 kg;氧气: 340 m3(标态)。

(5) 水洗塔排水指标

pH:7.74~7.92;NH3-N 增加值:53.93 mg/L(为1#恩德炉的30 %左右); 洗涤塔水中悬浮物增加值:16 mg/L(为1#恩德炉的0.1%左右)。

原料煤粒径设计值为0~6 mm,实际为0~12 mm,大于10 mm入炉煤近20%(1#、2#恩德炉运行粒径要求和现场位置限制, 3#炉暂时没有上破碎筛分设备),由于氧气采用了PSA制氧,氧气体积分数只有97%,造成氮气含量偏高、有效气含量偏低,消耗偏高。粒径指标和氧气纯度达到设计要求以后,预计消耗指标还能下降10%左右,有效气能够达到85%~90%。

5 复合粉煤气化特点

5.1 煤种适应性强

对原料煤的粒径无要求;水含量(褐煤≤25%,其他煤≤15%)不需要干燥;对煤的活性指标、灰熔点、研磨性、成浆性、热稳定性、挥发分、硫含量等无特殊要求,热值在12 558 kJ/kg以上的煤种几乎可全部气化。

5.2 环保

粗合成气不含有机物,净化不产生含酚废水,渣水不含有机物,能循环使用,炉渣和飞灰含碳量很低,可用于建材行业。80%左右的灰分从二级气化炉熔融排出,含碳质量分数低于0.2%,实际运行的结果接近零;飞灰量非常少,占总灰分的10%~30%,烟煤飞灰残碳质量分数小于4%,褐煤飞灰残碳质量分数小于1%,可以直接作为建材或水泥原料使用;初级气化炉排灰占总灰分的10%~20%,不同的煤种产生的炉渣含碳质量分数不同,大多数煤种排灰含碳质量分数低于5%,可以直接作为建材使用,高于5%的炉渣掺入原料再次使用,无废气、废水排出。

5.3 节能

煤利用率高,碳转化率达到99%以上,每1 000 m3(标态)有效气标煤消耗约在500 kg;每1 000 m3(标态)有效气的氧气消耗305~330 m3(标态);热利用率为96%~98%。

5.4 操作安全、方便、可靠

操作系统采用低压,且系统中设多处水封,既可以解决系统密封问题,又可以兼作安全设施使用,加压系统工艺流程、主要设备及其操作条件均优于现有的加压煤气化系统,操作非常安全。

气化炉进煤通过变频器调节控制进煤量,系统负荷通过调节气化剂量和进煤量控制生产负荷、调节气化炉各段炉温和气体组成,排渣采用熔融炉渣在重力作用下自然流入水中冷激凝固,用捞渣机捞出,生产操作十分方便。

常压气化和其他加压粉煤气化技术相比,没有各种要求高的原料煤、渣锁,特别是没有耐高温和耐磨损的特殊材料的渣阀,运转设备少、控制简单。进煤系统无复杂的煤干燥、粉碎、除尘等操作,输煤系统也较简单,排渣系统减少了技术和材料要求高的渣斗,无耐高温、耐磨损又易损坏和价格昂贵的煤烧嘴,大大降低了投资,提高了系统的可靠性,因而运行周期长、可靠性高。

并流水冷激工艺二级气化炉采用煤气煤粉并流气流床气化炉,煤气和炉渣采用水冷激,无激冷气风机,装置运行更加可靠。

5.5 投资少、竞争力强

一套产气量为30 000 m3/h(标态)的常压气化装置,总投资(不含空分)12 000~15 000万元;一套产气量为60 000 m3/h(标态)的常压气化装置,总投资(不含空分)20 000~25 000万元。由于采用低压高温气化、无复杂的原料煤预处理系统和炉渣、渣水处理系统,粗煤气消耗指标和技术经济指标优于先进的粉煤气化装置。单位有效气投资较低,各项技术指标和经济指标均较好。

6 应用

6.1 城市采暖的技术改造

目前为解决大气污染问题,城市广泛采取“煤改气工程”,由于天然气价高量少,采暖成本居高不下,我国天然气紧张已经严重影响居民的生活。

复合粉煤气化缓解天然气紧张最简单的方法就是将复合粉煤气化生产的清洁煤气直接送到锅炉作为燃料替代天然气,或替代工业燃气用的天然气。复合粉煤气化生产同热值的煤气成本大大低于煤制天然气和进口天然气。以600元/t的23 022 kJ/kg的烟煤为原料生产的11 302 kJ/ m3(标态)的煤气成本约为0.48元/m3(标态),折算成35 580 kJ/ m3(标态)的天然气成本约为1.48元/ m3(标态);以250元/t的14 650kJ/kg(标态)的褐煤为原料生产的煤气成本约为0.35元/ m3(标态),折算同热值的天然气成本约为1.10元/ m3(标态)。从经济角度看,复合粉煤气化生产清洁煤气替代天然气完全可行。

建设一套生产能力为65 000 m3/h(标态)[配套建设20 000 m3/h(标态)的空分]低压复合粉煤气化装置生产的煤气,装置投资(含空分)3.5亿元左右,可以替代20 000 m3/h(标态)天然气,与天然气同热值的煤气成本在1.5元/ m3左右,每个采暖季按100 d计算,可替代0.48亿m3的天然气。

如果在全国200个左右的城市建设500套复合粉煤气化装置,总投资1 750亿元左右,每个采暖季节可替代240亿m3的天然气。如果按现有天然气价格2.0元/ m3(标态)计算,每年可产生经济效益120亿元。如果用于替代工业用的天然气,每年按330 d生产计算,全年可替代工业用天然气792亿m3,经济效益可达396亿元。

因此,用复合粉煤气化替代天然气可以大大缓解我国天然气紧张的局面,并节省购买进口天然气所需的大量外汇,还可以进一步降低用气企业的成本,经济效益十分明显。

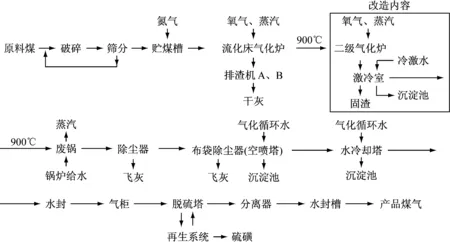

6.2 采用流化床气化工艺的合成氨或甲醇改造

在循环流化床气化的基础上新增加一台煤气煤粉气流床气化炉及废热锅炉,改造后的工艺流程见图3。

图3改造后的工艺流程

在不增加原料消耗的前提下,将流化床气化炉排出飞灰中的碳进行气化,增加有效气10%~20%、副产蒸汽 40%~50%,煤气成本下降15%~25%。

6.3 以块煤为原料,采用UGI气化的合成氨或甲醇改造

改造方案将原来的造气废弃,采用烟煤或褐煤粉煤为原料,新建一套或二套复合粉煤气化装置,变换及脱碳作相应改造。

7 结语

复合粉煤气化是一种不需要干燥磨煤、无废气粉尘排放、不产生黑色废水、煤种适应性强、冷煤气效率高、成本低、环保性能好,还可以处理部分工业废渣和废水,安全可靠的新一代干粉煤气化技术,广泛应用于煤化工、煤制天然气、IGCC发电等新建的粉煤气化装置以及冶金、建材、化纤、城市热电采暖等替代天燃气和现有的流化床粉煤气化炉、固定床煤气化炉、焦炉气等的环保、增产节能技术改造。复合粉煤气化技术将进一步促进我国的煤炭清洁利用技术和煤化工事业的健康发展。