多功能调试台控制系统设计与实现

2018-11-28,,,,

, , , ,

(首都航天机械有限公司,北京 100076)

0 引言

无人作战机器人是随着科学技术的进步产生的,可以进入难以涉足的恶劣环境中执行各项军事任务,大大降低人员伤亡,对增强军事作战能力有着举足轻重的意义,现各国均已投入大力研究[1-3]。一般无人作战机器人体积大、重量大、需要进行装配和调试,这就要求相应的调试台体积大、承载能力大、可靠性高。调试台是一种复杂的机电耦合设备,它可以实现精确姿态定位功能,为被试系统的试验提供稳定支撑平台[4-5]。调试台的性能直接影响到被试系统试验的可靠性和置信度,所以研究高精度调试台具有重大的现实意义。常见的调试台多为升降台或转台。但升降台功能单一,仅能实现升降不能实现旋转功能;小型转台精度高但仅适用于小型设备;大型转台体积大、重量大,适于大型设备但成本很高。针对大型无人作战机器人装配、调试和性能测试需求,进行多功能调试台控制系统的设计与实现意义重大,调试台实现升降和两维旋转功能,可用于大型无人作战机器人的各种组装和调试,包括机器人作战平台空载测试时的履带悬空姿态,极限位置时机器人状态反馈等等,有助于及时发现及解决被试系统存在的问题,不断改进被试系统,进而增强军事作战能力,推动国防工业的发展。

1 多功能调试台控制系统总体方案设计

1.1 多功能调试台的功能需求分析

多功能调试台主要用于无人作战机器人的各种组装和调试,主要由机械台体和控制系统两部分组成。其中机械台体用于承载无人作战机器人,并使其能进行垂直升降和两维旋转。而控制系统则通过执行机构使无人作战机器人能按操作者的指令进行运动,达到预定的高度与位置。另外控制系统还具有负责设备安全运行与故障检测与隔离的功能。具体的功能要求主要有:

1)连续升降功能:调试台台体采用框架式电动升降结构实现调试台的升降进而来调整调试台的高度,以便于在不同高度下进行无人作战机器人的装配与不同功能测试。

2)两轴旋转功能:无人作战机器人安装在两轴转动框架上,并能产生俯仰、滚动方向的两自由度倾斜功能。

3)多功能调试台位置和姿态的手动/自动混合控制与实时显示功能。

4)内框架角度、中框架角度、高度数据的实时输出功能。

5)系统故障检测与隔离保护功能。

1.2 多功能调试台控制系统的总体设计

控制系统的总体设计原则为模块化设计,采用成熟的控制技术,优化设计,保证系统的高可靠性、易操作性、安全性、易维护性,也使得安装拆卸方便。

在实际的工程项目中,通常采用的控制方式有:基于可编程逻辑控制器(PLC)的控制、基于单片机的控制和基于控制板卡与工业控制机的控制。综合考虑控制要求、使用环境、经济成本等,多功能调试台控制系统中确定采用基于PLC的控制方式。

多功能调试台控制系统主要包括控制模块、通讯模块、输出模块和检测模块。系统框图如图1所示。

图1 多功能调试台控制系统框图

1)控制模块:包括限位开关、手动输入按钮、控制主机PLC。控制主机PLC与触摸屏通过USB接口电路连接,交换控制过程中的数据参量,与PC通过RS-232通讯扩充卡连接,将控制算法程序从PC下载到PLC,将输出数据串行发送到PC并保存。PLC接收外部限位开关量、手动控制量并做出相应动作。PLC接收检测模块位移传感器和框架倾角传感器的值,同时向伺服驱动器发送电机转动的脉冲控制量。

2)通讯模块:包括USB接口、RS-232通讯扩充卡、触摸屏、PC。PLC通讯接口通过双向工作的总线、USB接口电路和RS-232实现与触摸屏、PC之间的数据交换。

3)输出模块:包括伺服驱动电路、伺服电机、编码器、框架系统和故障报警电路。PLC通过输出接口向伺服驱动电路发送电机转动的脉冲控制量,控制伺服电机转动的速度和方向,伺服电机通过自身编码器向伺服驱动电路反馈信息进行闭环控制,同时带动框架系统完成相应的动作,实现框架高度和水平姿态的高精度调整。当系统出现故障时,PLC向故障报警电路输出警报信号。

4)检测模块:包括位移传感器、倾角传感器等。PLC通过模拟量输入模块接口接收倾角传感器信号和位移传感器信号,作为位置闭环控制的参考量。

2 驱动方案设计与关键参数计算

为了保证旋转机构的可靠工作和防止过载,从受力方面考虑,旋转机构必须克服如下力矩:偏心力矩、惯性力矩、干扰力矩。考虑实际应用条件和工程设计的要求,需要选择直径、动负荷、静负荷、导程均满足要求得丝杠。过大的力矩直接由电机产生的话,会有电机体积、重量大、功率大的问题,为此本文在电机和丝杠之间增加适当传动比为20的减速器,并设计了一种新的框架式大负载旋转机构的驱动装置如图2所示。

图2 框架式大负载旋转机构的驱动装置

这种框架式大负载旋转机构的驱动装置,主要包括驱动电机、连接件、丝杠座、丝杠、高架、可回转装置组件、过渡件、旋转轴、旋转轴座支架、固定板、内框、外框。丝杠通过连接件与电机轴固连。丝杠座通过高架固定在外框上方。丝杠螺母与丝杠螺母座装配成可回转装置组件。丝杠与内框通过过渡件连接。过渡件一端固定在内框上,另一端通过可回转装置组件与丝杠连接。旋转轴承载载体、内框和相应附属结构的重量。旋转轴一端通过旋转轴座支架固定于外框上方,另一端通过固定板固连在内框上方。驱动电机带动丝杠旋转,通过可回转装置组件和过渡件带动内框连同负载绕旋转轴产生相对于外框的旋转。选择驱动电机时,进行如下量化计算。

1)偏心力矩的计算。

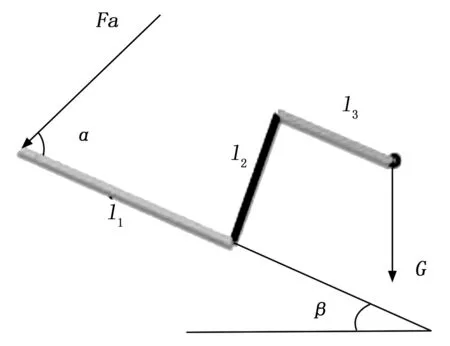

如图3所示,根据力矩平衡,当所需提升力最大时,有:

Fasinα·l1=Mgsinβ·l2+Mgcosβ·l3

(1)

图3 力矩计算示意图

经测量得l1=634 mm,l2=500 mml3=500 mm,表示无人作战机器人重心偏离转轴500 mm,取M=1 000 kg,α取运动中的最小值45°,当β取最大值35°时,可得最大的提升力Fa=15 222.6 N。

可知选择动负荷大于15 300 N的丝杠即满足要求,考虑实际应用条件和工程设计要求,选择直径为40 mm,动载荷为21 100 N,静负荷为77 700 N的丝杠,此丝杠导程为5 mm。

由丝杠力矩与力的转换公式有:

Ta=(Fa*I)/(2*π*n1)

(2)

式中,Ta为驱动扭矩;Fa为轴向负载;I为丝杠导程;n1为进给丝杠的正效率。

此时电机的输出力矩将大大减小:

T1=Ta1/n

(3)

丝杠导程为5 mm,取n1=0.94,Fa1=15 222.6 N,由公式(2)得出力矩大于Ta1=12.9 Nm即可产生最大力。如此大的力矩直接由电机产生的话会有电机体积大、重量大和功率很大的问题,为此在电机与丝杠间增加了传动比n=20的减速器,这样电机输出力矩大于T1=12.9/20=0.645 Nm。

2)惯性力矩的计算。

设电机的最大转速r,减速器的减速比为n,丝杠导程为I(单位:mm)则电机最大转速时,电机转动使丝杠产生的提升速度为:

(4)

设电机最大转速为3 000 r/min,则电机最大转速时,电机转动使丝杠产生的提升速度为:

当电机从启动开始加速到最大转速时,假定加速时间为t=0.5 s,且为均加速,则由V=at,知丝杠螺母的线加速度为a=v/t=2.5×10-2m/s2。

丝杠螺母带动内框架产生旋转运动,即在丝杠线加速度牵引下,内框架会产生角加速度。丝杠线加速度和内框架角加速度的关系:

(5)

式中,R为可旋转装置到旋转轴之间的距离,当R=500 mm时,则有:

载荷内框架转轴转动的转动惯量为J,则惯性力矩:

(6)

由内框架、载荷的惯性力矩对丝杠产生的拉力为:

F1=M/R

(7)

由公式(7)得出F1=12.5/0.5=25 N。

由公式(2)计算得Ta2=(25×0.005)/(2×3.14×0.94)=0.02 Nm,丝杠上惯性力矩附加力矩转换到电机的损耗力矩为:

T2=Ta2/n

(8)

减速比n=20,则转换到电机的损耗力矩为T2=0.02/20=0.001 Nm。

3)干扰力矩的计算。

考虑到运行过程中,框架可能受到的外界力、力矩的干扰,分析计算外界干扰产生地附加力矩。计算中假设内框架边缘受到G=100 kg的外界力干扰,干扰力到旋转轴的距离为l=1 m,则此干扰引起丝杠附加拉力为:

(9)

由公式(2)计算的Ta3=(1 960×0.005)/(2×3.14×0.94)=1.66 Nm,丝杠转矩转换到电机上得力矩为:

T3=Ta3/n

(10)

减速比n=20,则转换到电机的干扰力矩为T3=1.66/20=0.083 Nm。

综上所述,考虑到偏心力、惯性力、和外界干扰,电机需克服的力矩综合为:

(11)

由(11)式可见,T=0.645 Nm+0.001 Nm+0.083 Nm=0.792 Nm。这种驱动方式比直驱方式对电机的驱动力矩要求大大减小。

从工程应用角度综合考虑,本控制系统选择额定输出扭矩为4.782 Nm的交流伺服电机TSB13102B,额定转速为2 000 r/min,额定输出为1 000 W,并选择与电机配套使用的TSTE30伺服驱动器。电机通过减速器传到丝杠的力矩可达到20×4.782=95.64 Nm,能够保证驱动系统有较高的冗余度。

3 控制系统软件设计与实现

多功能调试台控制系统的软件设计主要包括基于PLC的手动/自动控制调试台升降或旋转程序的设计编写、触摸屏人机交互界面的设计开发和上位机角度数据实时监控软件的设计开发等。总体控制流程图如图4所示。

图4 总体控制流程图

3.1 PLC控制程序的设计编写

根据调试台的主要功能要求对PLC输入输出地址进行分配,详见表1。同时,根据多功能调试台的功能需求,分析确定PLC要实现的控制功能。

表1 PLC的I/O地址分配表

具体而言,PLC要实现的控制功能主要有:

1)实现与高度、倾角传感器之间的数据通讯,高度尺、倾角传感器用于检测多功能调试台的位置和姿态,并将检测到的信息反馈给PLC控制器参与闭环控制。

2)实现手动调整多功能调试台的高度和两轴角度。利用控制柜前面的操作面板上的功能按钮实现对调试台的升降和旋转控制。

3)实现多功能调试台自动定位功能。通过对高度和角度当前值和预设值之差的大小和符号进行判断,PLC程序自动调节对相应伺服电机发出的脉冲信号以控制电机的转向和转速,从而实现升降或旋转。

4)实现多功能调试台高度对角度的限制功能。为了保证设备安全可靠的运行,在人为设定的低位和高位时禁止调试台进行大角度旋转,避免调试台内框架触地或者负载触碰外框架。

5)实现一键复位功能。为了对多功能调试台的常用位置和姿态进行方便、快捷定位,设置一键复位功能,可减少操作时间提高工作效率。

6)实现急停、报警等功能。当伺服电机出现故障时,控制面板和触摸屏上的警报灯亮起以提醒操作人员;出现紧急情况时,能够通过急停按钮瞬间停止调试台的运转。

自动运行程序是整个多功能调试台控制系统的关键。在进行以上整体功能分析之后,设计自动运行的控制流程(如图5所示),并利用PLC编程软件Ladder Master编写自动控制程序和其他不同功能模块的控制程序。

图5 PLC自动运行程序流程图

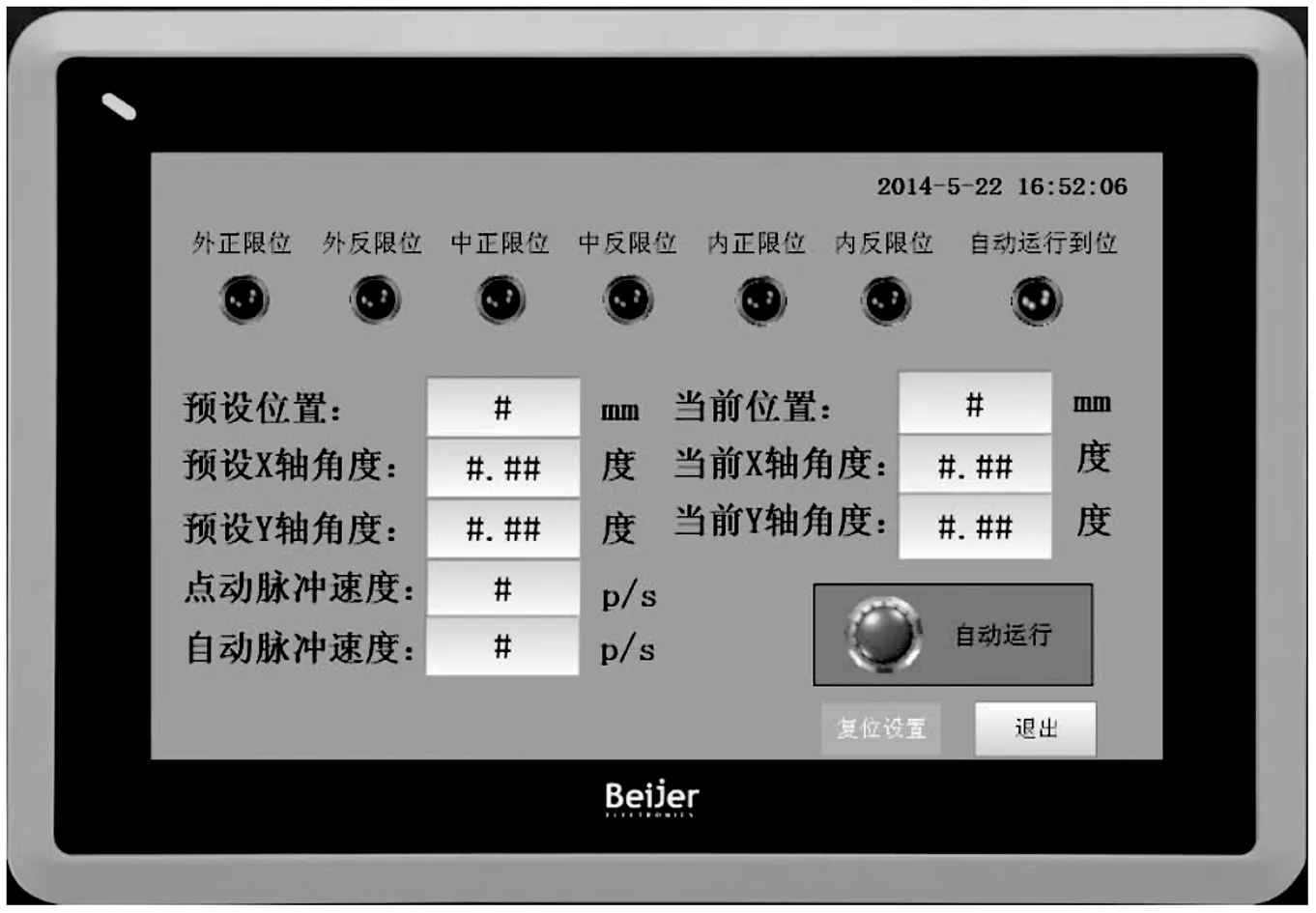

3.2 触摸屏显示监控软件设计

触摸屏作为多功能调试台控制系统的人机交互界面,相对于传统控制面板,可节省PLC的I/O模组、按钮开关、数字设定、指示灯等,且能随时显示重要信息,以利于操作人员正确掌握机器状况和避免错误,利于维修。

结合多功能调试台控制系统的功能需求,设计触摸屏要实现的功能如下:

1)预设值的输入。要求能在触摸屏上输入预设的调试台高度值、两轴角度值以及预设的运转速度值。

2)实时显示位移传感器的读数,即调试台的高度值。

3)实时显示多功能调试台内框架和中框架的两轴角度值。

4)报警功能。当伺服系统出现故障时或者电机旋转到极限位置时,触摸屏应该能给出报警信号以提醒工作人员。

5)复位设置。要求通过触摸屏能对复位位置值进行相关的设定从而实现一键复位功能。

6)运行到位指示功能。要求多功能调试台自动运行到位后,相应到位指示灯亮。

综合以上功能,利用软件ix Developer 2.0设计可视化的界面,触摸屏显示界面设计如图6所示。

图6 触摸屏主菜单界面

4 系统调试与试验

为了验证多功能调试台控制系统的可行性、可靠性和稳定性,在完成以上一系列的软硬件分析和设计之后,需要进行多功能调试台控制系统的调试和试验。多功能调试台系统主要由电控柜和机械台体两部分构成,是一套复杂的机电耦合系统,在进行两部分联机调试时,很有可能会出现一些问题。为了保证整个系统能可靠地运行,应先进行实验室室内的组装实验,完成系统软硬件的调试和模拟试验,然后进行多功能调试台控制系统的现场安装与调试,并进行空载和加载性能测试。

1)PLC控制程序的调试与试验。在进行多功能调试台控制系统的PLC程序设计时,将整个程序按照功能划分成了数据解析及通讯、手动控制、自动控制等不同的子程序模块,因此,在进行PLC控制程序的调试时,可先对各个子模块进行调试,然后再调试整个PLC程序,具体包括PLC基本逻辑的调试、传感器数据解析及通讯程序的调试和电机控制的调试等。

同时,PLC编程软件Ladder Master提供联机监看和强制功能,所以进行联机之后就可以对整个程序进行监看,PLC在线监看界面如图7所示。通过强制功能,可以改变PLC输入接点、辅助继电器的状态或者内部寄存器中的数值,为PLC程序的调试提供了很多便利。

图7 PLC联机监看

2)触摸屏的调试与试验。将触摸屏与PLC控制器联接,结合多功能调试台控制系统的真实运行情况,对已编写的触摸屏程序进行在线修改和调试。在线调试之前,首先利用网线连接计算机与触摸屏,将已编写的触摸屏项目从计算机下载到触摸屏中,通过编辑、连接、确认目标,下载触摸屏项目数据;数据下载成功之后,再利用通讯电缆联接触摸屏与PLC控制器,触摸屏自动重启,启动之后,通过触摸屏界面上的各个功能按钮控制PLC程序的运行。

3)电机控制调试与试验。对电机进行基本的控制调试,主要包括启动和停止、正转和反转、旋转速度的设定、互锁功能等。通过控制柜前面板的手动/自动切换按钮选择手动模式,测试电机的启停和正反转逻辑;然后更改为自动运行模式,通过在线监看程序控制电机的运转;接下来通过触摸屏的操作界面设置脉冲频率,观察电机的运转速率是否与设定的速度变化一致;最后进行互锁功能验证,手动模式下同时按下正转和反转按钮,观察电机是否停止运转。

4)整体控制调试。结合多功能调试台控制系统的具体功能,对手/自动调整多功能调试台位置和姿态的控制调试,观察调试台是否能够按照手动程序、自动程序执行动作,实现升降和两维旋转。

5)空载调试与加载调试。在承载大型无人作战机器人进行装配、调试试验之前,先在使用现场进行多功能调试台控制系统的空载调试。主要包括检查硬件连线、标定倾角传感器的信号、故障和信号响应试验等。在空载调试之后,利用辅助安装移动平台将无人作战机器人安装到调试台内框架上并固定,即可进行加载调试和试验。

经过以上调试、试验和试运行,该调试台控制系统能够实现全部预定功能且运行稳定。

5 结束语

以用于大型无人作战机器人的多功能调试台为控制对象,设计了满足调试台各项功能的一套基于PLC、触摸屏和伺服电机的控制系统,完成了控制系统的总体方案设计、硬件设计和软件设计,并进行了硬件安装与系统调试,试验结果验证了系统的可靠性和可行性。驱动方案上采用基于交流伺服电机的全电动方案,设计了一种新的框架式大负载旋转机构的驱动装置,相比传统轴驱动系统来说,大大减小了对电机驱动力矩的要求,减小了电机体积和重量,增加了设备运行的安全性与可靠性。