基于机会策略的多部件系统状态维修 决策优化模型

2018-11-28王少华张耀辉

王 雷, 王少华, 张耀辉

(陆军装甲兵学院装备保障与再制造系, 北京 100072)

多部件系统维修决策建模研究是由多个部件组成的系统维修策略优化组合问题。由于部件之间存在相互作用关系,多部件系统维修决策组合情况多、分析难度大,描述多部件系统中部件的状态劣化过程,制定适合多部件系统的状态维修策略[1],已成为当前维修领域的研究热点。如:TIAN等[2]基于状态监测信息和神经网络算法预测了设备失效时间分布,以“故障率”为维修控制限,制定了单位时间内期望维修费用最小的风力发电系统状态维修策略;葛小凯等[3]采用Gamma过程描述了部件退化状态,结合系统维修作业流程和故障历史等信息,提出了经济依赖性强度矩阵、结构依赖性可达矩阵和随机依赖性概率矩阵,构建了多部件系统期望周期费用仿真模型;张晓红等[4]针对故障特征明显可辨别的两部件串联系统,提出了劣化状态空间分割方法,基于嵌入式马尔科夫链构建系统半更新周期,建立了系统长期平均费用率模型,优化求解系统的机会维修组合概率;赵洪山等[5]通过定义状态指示器来描述部件退化状态,判断状态维修和机会维修的阈值函数与状态指示器大小的关系,建立了风电机组关键部件的威布尔比例失效模型,降低了风电机组维修成本;苏春等[6]采用随机过程描述了部件性能退化过程,基于风电场平均维修成本,建立了多部件系统状态维修模型,降低了系统维修费用。

上述研究从机会维修控制限的角度对“机会”进行了定义,将系统中不同部件的维修活动与其预防性维修控制限建立联系,形成一个机会维修区域,并以此对不同部件的维修策略进行优化组合。笔者根据部件间相互关系的强弱程度,引入机会策略增加机会维修阈值,将系统各关键部件之间的维修方式按照维修相关性进行优化组合,基于半更新过程理论,建立了以多部件系统长期运行平均停机率(简称“平均停机率”)最小为目标的状态维修决策优化模型,并采用蒙特卡罗法优化了系统检测间隔期、不同劣化部件预防性维修阈值与机会维修阈值,提高了多部件系统的可用度。

1 多部件系统状态维修过程模型

1.1 系统特征描述

笔者以多个故障独立且连续劣化的部件组成的串联系统为研究对象,系统整体故障的情况比较少,通常是由于系统中某部件i(i=1,2,…,n)先故障进而导致整个系统故障,因此假定系统任意部件故障均可导致整个系统故障。系统劣化是损伤累积的结果,损伤随时间累积将导致部件i的性能逐渐劣化,且系统劣化过程可描述为多元随机分布。

Gamma过程[7]具有平稳、独立和非负的增量,且劣化规律的期望值呈线性分布,便于数学计算,能较好地反映随时间单调非减的劣化状态。设Xi(t)为t时刻反映部件i(i=1,2,…,n)劣化程度的特征参数(劣化量),其为在每个时刻点都服从Gamma分布的随机变量,则{Xi(t),t≥0}满足t=0,Xi(0)=0。

记服从Gamma过程的劣化状态增量

Xi(t+τ)=Xi(t)+Xi(τ),τ∈(0,∞),

(1)

其分布函数和概率密度函数分别为

G(Xi,τ)=P{Xi(t+τ)-Xi(t)≤xi},

(2)

(3)

1.2 系统维修策略

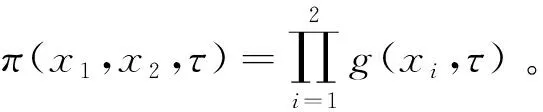

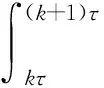

笔者采用定期检测方式确定系统各部件的状态,采取预防性维修、机会维修、故障维修相结合的维修策略。设fi为部件i的故障阈值,通常根据工程经验或历史信息给出;oi为机会维修阈值,pi为预防性维修阈值,且0 1) 检测为完全检测,系统开始工作后,所有部件同时进行定期检测(t=kτ,k=1,2,…),其中部件相关的状态信息通过检测获知,每次检测耗时为ts。 2) 若任意部件i在每个检测点的劣化状态满足pi≤Xi(t) 3) 若在2次检测间隔期之间部件i的劣化状态满足Xi(tMi)≥fi,即视部件发生故障,并导致整个系统停机,但停机不影响其他部件的劣化状态。其中:tMi为部件i的故障时刻,由于系统故障时刻与停机维修时刻为同一时刻,且实际中因部件故障特征明显,一般不需要检测便可直观判断。设部件发生故障后立即进行故障维修,维修时间为tCi,故障前一次检测为半更新周期内的最后一次检测,且ts< 4) 当部件i进行预防性维修时可为其他部件提供维修机会,且系统中部件j(j=1,2,…,n,j≠i)的劣化状态满足oj≤Xj(t) 5) 若系统中2个以上部件同时维修,则采用并行作业。 6) 任意维修后,被维修的部件状态恢复如新,即该部件更新,所有部件同时维修时,系统状态恢复如新,即系统更新。图1为两部件系统劣化及维修更新过程[3]。通过分析系统劣化过程可知:寻找多部件系统的完全更新周期比较困难,利用系统状态的半更新特性分析,可记系统中部件i从初始状态经过预防性维修或故障维修恢复到全新状态所用的时间为一个半更新周期(T)。由于检测时间、更换时间相对于系统检测间隔期与半更新周期要小得多,因此在图1时间轴的检测周期标记中将其忽略不计。 分析多部件系统劣化过程可知:部件的3个维修阈值将其劣化空间划分为随机劣化区域、机会维修区域、预防性维修区域、故障维修区域4个区域。 根据图1可将两部件状态空间相互叠加为4类劣化区域:1)系统随机劣化区域U0;2)部件i单独维修区域,包括部件i单独预防性维修区域Pi和部件i单独故障维修区域Ci;3) 部件1、2同时维修区域,包括部件1、2同时预防性维修区域P1P2,一部件预防性维修而另一部件机会维修区域P1O2、P2O1,一部件故障维修而另一部件机会维修区域C1O2、C2O1;4)两部件同时故障维修区域[6]。忽略同时故障维修区域的两部件系统劣化状态空间划分如图2所示。 1)两部件系统随机劣化不进行任何维修活动的概率 (4) 2) 两部件系统中部件1、2单独进行预防性维修活动的概率 (5) 3) 两部件系统中部件1、2单独进行故障维修活动的概率 (6) 4)两部件系统中部件1进行预防性维修而部件2进行机会维修活动或部件2进行预防性维修而部件1进行机会维修活动的概率 (7) 5) 两部件系统中部件1进行故障维修而部件2进行机会维修活动或部件2进行故障维修而部件1进行机会维修活动的概率 (8) 6) 两部件系统中部件1、2同时进行预防性维修活动的概率 (9) 考虑到多部件系统劣化过程具有半更新特性,为使系统能工作时间尽可能达到相对较高的水平,在系统特征描述的基础上,将系统更新周期限定为半更新周期,建立系统平均停机率(F)[8]最小的状态维修优化目标函数。记任意时刻t系统的停机累积时间为S(t),根据更新过程理论,F为半更新周期期望停机时间与半更新周期期望时间的比值,即 (10) 半更新周期的期望时间 E(T)=E(E(T|Nk))= (11) 式中:Nk为半更新周期内系统发生半更新时的检测次数;p(Nk=k)为系统半更新周期内进行k次检测的概率。 半更新周期内的期望停机时间 E(S(T))=E(Nk)ts+pPimax(tPi)+ pOimax(tPi)+pCitCi。 (12) 式中:E(Nk)为半更新周期内的平均检测次数;ppi为半更新周期内n个部件单独或同时进行预防性维修活动组合的概率;pOi为半更新周期内至多n-1个部件预防性维修同时至少1个部件机会维修活动组合的概率;pCi为半更新周期内系统中任一部件进行故障维修活动组合的概率;max(tPi)为半更新周期内n个部件单独或同时进行预防性维修活动组合或至多n-1个部件预防性维修同时至少1个部件机会维修活动组合时,由于部件维修采取并行作业,因此系统维修耗时取部件i中最长维修耗时tPi。 综上所述,可得系统平均停机时间(F)的目标函数 minF= (13) 以两部件系统为例,依据概率论与数理统计方法对系统状态维修决策变量:最佳检测间隔期τ,部件1、2的机会维修阈值o1、o2,预防性维修阈值p1、p2进行解析计算。 首先确定半更新周期内的平均检测次数 (14) 系统的半更新主要包括如下3类情况: 1) 1个半更新周期内进行k次检测时,n个部件单独或同时进行预防性维修时系统半更新,其发生概率 p1(Nk=k)=pP1(x1,x2)+pP2(x1,x2)+ pP1P2(x1,x2)= G(f1,p1,o2,0,kτ)+ G(o1,0,f2,p2,kτ)+ G(f1,p1,f2,p2,kτ)。 (15) 2) 1个半更新周期内进行k次检测时,任意n-1个部件预防性维修的同时至少1个部件机会维修时系统半更新,其发生概率 p2(Nk=k)=pP1O2(x1,x2)+pP2O1(x1,x2)= G(f1,p1,p2,o2,kτ)+ G(p1,o1,f2,p2,kτ)。 (16) 3) 1个半更新周期内进行k次检测时,任意一个部件进行故障维修时系统半更新,其发生概率 p3(Nk=k)=p(kτ p(kτ G(p1,kτ)(K(f1,(k+1)τ)-K(f1,kτ))+ G(p2,kτ)(K(f2,(k+1)τ)-K(f2,kτ))。 (17) 式中:Xi(kτ)为第k次检测时系统对应的劣化状态参数值,tM1、tM2分别为部件1、2劣化量X1(t)、X2(t)首次达到故障阈值的时刻。对于性能劣化型系统,当部件i随机劣化量达到故障阈值fi时,系统发生故障不需要检测便停机进行故障维修[9],且系统故障时刻与停机维修时刻为同一时刻,记其分布函数为K(fi,t),且满足关系 K(fi,t)=p(tMi≤t)= (18) 因此,系统长期运行时发生半更新的维修概率分别为 (19) 综上所述,可确定半更新周期的期望停机时间E(S(T))的具体表达式。 半更新周期期望时间计算只考虑检测时间和维修时间,其由预防性维修时半更新周期期望时间EP(T)、机会维修时半更新周期期望时间EO(T)和故障维修时半更新周期期望时间EC(T)组成。 1) 由于预防性维修导致系统半更新,则任意部件i单独或同时预防性维修时, (20) 2) 任意n-1个部件预防性维修的同时至少1个部件机会维修时, (pP1O2(x1,x2)+pP2O1(x1,x2))]。 (21) 3) 任意一个部件故障维修时, (22) 综上所述,便可确定半更新周期期望时间E(T)的具体表达式。 由于采用解析方法求解系统半更新周期期望停机时间E(S(T))和半更新周期期望时间E(T)比较困难,笔者采用蒙特卡罗(Monte Carlo)[10]仿真求解方法,对连续劣化系统的状态维修决策进行仿真,得到最佳维修策略(o1,o2,p1,p2,τ)。具体优化流程如下: 1) 确立系统劣化量X(t)达到故障阈值的时刻tMi,且存在Xi(0)=0,Xi(t) (1)初始劣化量t=0,Xi(0)=0,取时间步长Δt=1,仿真次数N(足够大),设置Gamma分布形状参数αi、尺度参数βi、故障阈值fi的初始值; (2)利用Gamma分布产生随机数ΔXt,即 [t,t+1]时间段内系统的劣化增量,令t=t+1,Xi=Xi+ΔXt,遍历Xi的取值空间; (3)判断系统劣化量X(t)与故障阈值fi的大小,若Xi(t)≥fi,则故障时刻t=tMi,否则返回步骤(2)。 2) 得到系统故障时刻后,对决策目标函数进行仿真优化,具体步骤如下: (1)设置检测时间ts,预防性维修时间tPi,故障维修时间tCi,检测次数k(足够大); (2)根据仿真得到的系统故障时刻tMi,初始化预防性维修阈值pi和系统检测间隔期τ的范围和变化幅度; (3)根据式(13)构造MATLAB迭代式,令k=k+1,遍历(o1,o2,p1,p2,τ)的取值空间,执行式(13)的MATLAB迭代式; (4)多次迭代后,比较预防性维修阈值pi与故障阈值fi的大小,检测间隔期τ与故障时刻tMi和检测次数k比值tMi/k的大小,若oi (5)最小F值对应的(o1,o2,p1,p2,τ)即为最佳维修策略。 以某型装备传动系统的齿轮传动箱、变速箱组成的两部件系统为研究对象,其中齿轮传动箱、变速箱经过长期运转,其技术状态发生劣化,并最终发生磨损、裂纹以及断齿等故障。笔者以机械磨损为主要故障模式的齿轮传动箱、变速箱两部件系统进行维修决策,验证所提出方法的有效性和可行性。对齿轮传动箱、变速箱的劣化状态进行定期检测,采用连续状态随机模型描述其磨损程度。根据Gamma分布参数的物理意义以及工程实践经验确定的两齿轮故障阈值fi等劣化参数和对应部件的维修时间如表1所示。 表1 系统内各部件的劣化参数和对应维修时间 应用蒙特卡罗仿真算法得到的两部件劣化量轨迹分别如图3、4所示。 由此可以看出:当f1=12,f2=12时,系统劣化量X1(t)、X2(t)达到故障阈值的时刻分别为tM1=36 d,tM2=18 d。 系统劣化量的极大值、极小值曲线分别表示在一个时间步长上仿真劣化量的最大、最小值。在仿真过程中,为产生大量随机数,可在一个时间点上仿真上百次,则某一时刻2个极值曲线间的区域可表明劣化量Xi(t)的离散程度。 根据仿真得到平均停机率F与决策变量(o1,o2,p1,p2,τ)的遍历求解数据,如表2所示。 表2 基于蒙特卡罗法的优化迭代值 由表2可得Fmin=0.058 7,(o1,o2,p1,p2,τ)=(5,4,10,9,10)。 为了验证本文方法的有效性,在保持各部件劣化参数和维修时间参数不变的前提下,不考虑机会维修策略,各部件按照本身劣化规律进行状态维修决策。首先设计仿真算法求解连续劣化的两部件系统状态维修模型,对两部件进行系统层分析,获得最佳维修策略(p1,p2,τ)。 具体优化步骤如下: 1) 设置检测时间ts=0.1 h,部件i(i=1,2)的预防性维修时间tP1=1 h,tP2=0.5 h,故障维修时间tC1=2 h,tC2=1 h,检测次数为k(足够大); 2) 设置部件i(i=1,2)的故障时刻tM1=36 h,tM2=18 h,并初始化部件i(i=1,2)的预防性维修阈值pi和系统检测间隔期τ的范围和变化幅度; 3) 构造迭代式,令k=k+1,遍历(p1,p2,τ)的取值空间,执行仿真过程; 4) 多次迭代后进行维修决策,判断各部件预防性维修阈值pi与故障阈值fi的大小,检测间隔期τ与故障时刻和检测次数比值tMi/k的大小,若p1 5) 最小F值对应的(p1,p2,τ)即为最佳维修策略。 通过仿真得到两部件系统平均停机率F与检测间隔期τ、预防性维修阈值pi的遍历求解数据,如表3所示。 表3 两部件及系统的状态维修优化策略对比分析 由表3可得不考虑机会策略的两部件系统状态维修优化策略:系统维修策略只是两部件状态维修策略的简单叠加。 采用本文优化得到的机会维修阈值、预防性维修阈值和检测间隔期进行维修决策,可以将多部件系统平均停机率从不考虑机会维修条件下的6.89%减小到5.87%,表明本文的优化策略可进一步减少系统的停机次数与停机时间,提高系统的可用度。 笔者引入机会维修策略研究分析了多部件系统劣化状态空间划分及与部件间维修组合的对应关系 及其概率计算,构建了以多部件系统平均停机率最小为目标的状态维修决策优化模型及解析方法,设计了仿真优化算法,求解了系统检测间隔期、各部件的预防性维修阈值与机会维修阈值,避免了“维数爆炸”的问题。以某型装备传动系统为例,对多部件系统状态维修策略中考虑机会维修组合与采取多个部件状态维修策略叠加方式进行对比,验证了模型的适用性。但笔者仅针对多部件系统中故障模式属于劣化故障的关键部件进行了建模研究,下一步将重点对同一系统中同时存在多种故障模式,且相互之间存在故障及结构相关性的部件维修组合进行建模研究。1.3 系统劣化状态空间划分及其概率计算

1.4 多部件系统状态维修的平均停机率函数

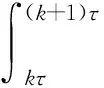

2 多部件系统状态维修优化策略的解析模型

2.1 半更新周期期望停机时间E(S(T))的计算

2.2 半更新周期期望时间E(T)的计算

2.3 仿真优化求解

3 案例分析

3.1 案例描述及求解

3.2 结果对比分析

4 结论