Nb- Ti低合金高强钢第二相析出及其对力学性能的影响

2018-11-27张志建刘志桥李化龙

张志建 陈 刚 刘志桥 李化龙

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

汽车工业安全减重的需求,促进了冷轧低合金高强钢(high strength low alloy steel, HSLA)的发展。HSLA钢是在低碳的基础上,通过添加微量铌、钒、钛等合金元素,以通过细晶强化、析出强化和固溶强化等机制,显著提高强度,并保持良好的成形性能。添加的微量合金在热轧及随后的冷轧退火过程中溶解和析出,形成的碳化物或碳氮化物等第二相粒子对微观组织有强烈的影响,从而决定了钢板的力学性能。微合金元素在控制轧制中的作用已有大量研究[1- 3],如板坯加热时粗大析出物可阻止奥氏体晶粒长大,在随后轧制过程应变诱导析出的细小第二相粒子延迟再结晶形核,从而在卷取后得到细小的铁素体和珠光体组织。对于复合添加Nb、Ti的HSLA钢,少量Ti元素对抑制奥氏体晶粒的长大和提高再结晶温度有显著的影响[3],在热轧过程中析出的第二相粒子形态及分布也会影响后续的冷轧退火过程。因此,本文主要研究了不同成分HSLA钢在热轧及冷轧过程中第二相粒子的析出行为及其对显微组织、力学性能的影响,以期为冷轧HSLA钢的开发提供指导。

1 试验材料与方法

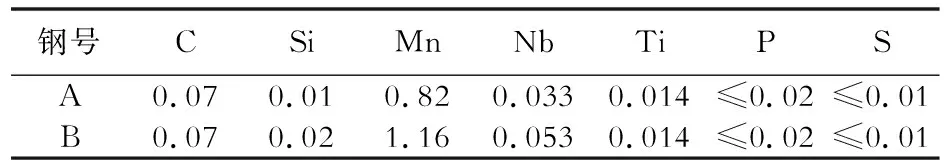

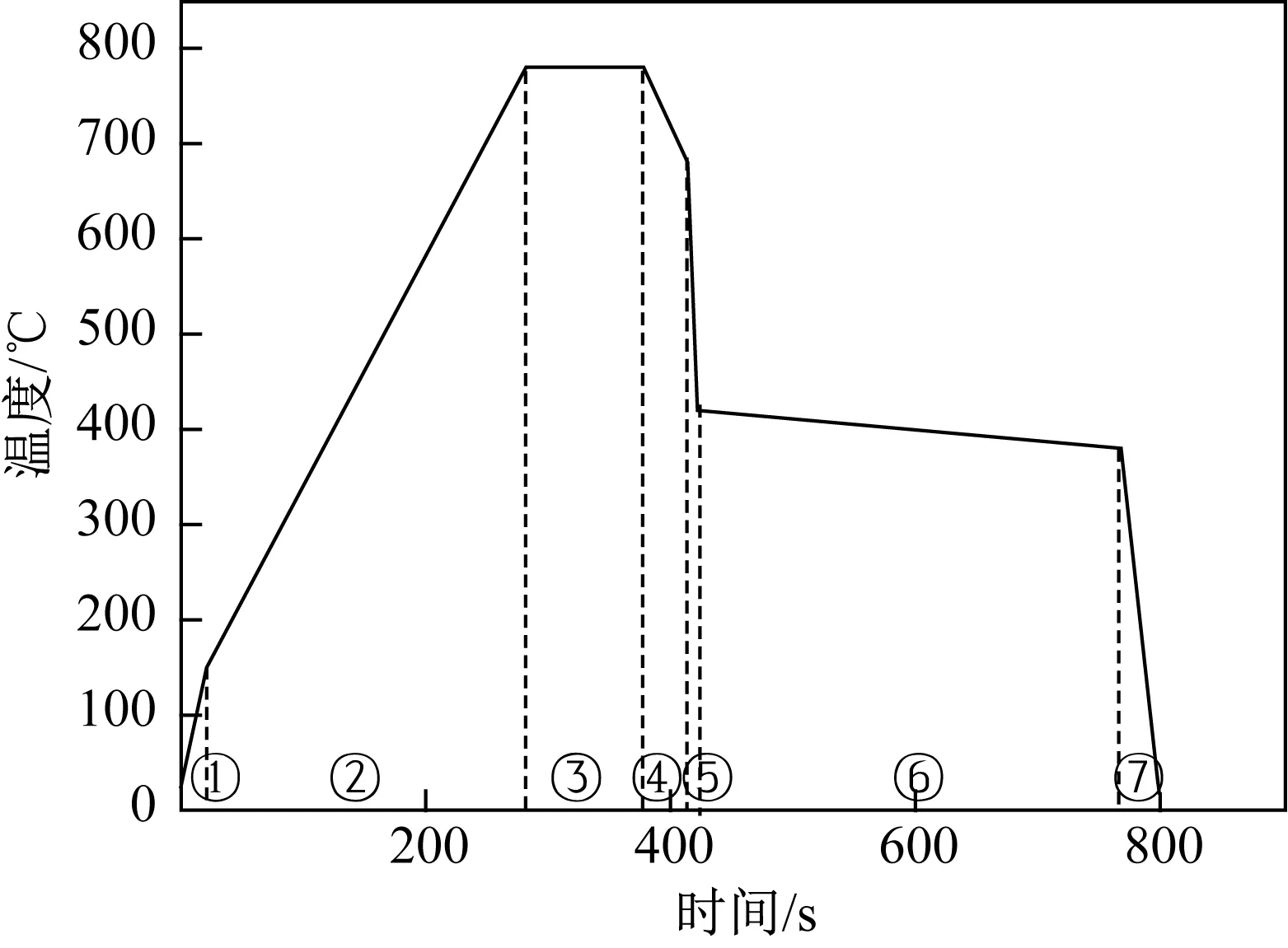

试验用HSLA钢复合添加Nb和Ti两种微合金元素,具体化学成分如表1所示,其中B钢的Nb含量较A钢略高。试验钢在工业生产线上浇铸成坯,然后采用控轧控冷(TMCP)工艺将板坯重新加热后再热轧至3.5 mm厚,最后卷取,具体热轧工艺如表2所示,其中采用了两种加热温度(1 200和1 250 ℃)以研究Nb含量对第二相析出的影响。热轧钢板酸洗后在5机架轧机上冷轧至1.2 mm厚,总压下量为65.7%。再将冷轧后的薄板加工成450 mm×140 mm方形试样,在多炉室带钢连续退火试验机上模拟带钢的连续退火过程。图1为连续退火过程温度控制曲线图,该曲线根据连续退火生产线退火炉的各段长度制定。为了研究连续退火温度对力学性能的影响,选择在730~850 ℃多个温度进行均热退火,退火时间为96 s。退火在氮气保护下进行,钢板上的热电偶测量温度与设定温度的偏差小于5 ℃。退火后的钢板在Instron 5585拉伸试验机上进行力学性能测试。采用光学显微镜、扫描电镜观察试样的显微组织,并采用透射电镜分析第二相的析出。

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the experimental steels (mass fraction) %

表2 试验钢的热轧工艺参数Table 2 Hot rolling parameters of the experimental steels

注:①预热,②加热,③均热退火,④缓冷,⑤快冷,⑥过时效,⑦终冷

2 试验结果与分析

2.1 成分及热轧加热温度对组织及性能的影响

图2为不同Nb含量和加热温度均热后轧制的试验钢的显微组织,可见3种试验钢的组织均为多边形铁素体和珠光体。A1、B1钢的热轧工艺相同,但随着Nb的质量分数从0.033%增加到0.053%,B1钢的晶粒尺寸减小(见图2a,2b);B1和B2钢的Nb含量相同,但当热轧加热温度从1 200 ℃升高到1 250 ℃后,B2钢的晶粒尺寸明显减小(见图2c)。通过截线法测量晶粒尺寸,获得A1、B1和B2钢的平均晶粒尺寸分别为5.95、5.11和3.53 μm。

表3列出了3种试验钢的力学性能,可见Nb含量的增加和热轧加热温度的升高均显著提高了试验钢的强度,同时降低了断后伸长率。

根据修正的Hall- Petch公式,热轧钢板的屈服强度由以下几种强化方式贡献:

σy=σ0+σss+σppt+kyd-1/2

(1)

图2 不同Nb含量和加热温度热轧的试验钢的显微组织Fig.2 Microstructures of the tested steels of different Nb contents hot- rolled at different temperatures

表3 不同Nb含量和加热温度均热后轧制的试验钢的力学性能Table 3 Mechanical properties of the tested steels of different Nb contents hot- rolled at different heating temperatures

式中:σ0为晶格摩擦力;σss为固溶强化增量;σppt为析出强化增量;kyd-1/2是晶粒细化增量;ky为晶界强化因子,碳锰钢为17.4 MPa·mm1/2[4];d是晶粒直径。

通过式(1)可以估算试验钢的强度增量。由于3种试验钢的热轧态组织基本相同,可认为晶格摩擦力相同。在固溶强化方面,相较于A钢,B钢中Mn的质量分数增加了0.34%,按每添加0.1%Mn(质量分数,下同),强度增加3.7 MPa计算[4],B钢的强度增量约13 MPa;A1、B1和B2钢的晶粒强化增量分别为225、243和292 MPa,据此可估算出相较于A1钢,B1钢的析出强化增量约77 MPa,B2钢约85 MPa。从以上结果可以看出,Nb的析出强化效果显著,每添加0.01%Nb,强度增加约40 MPa;提高热轧加热温度,试验钢的析出强化增量并不明显,其强度的贡献主要来自于细晶强化,增量约49 MPa。

2.2 退火温度对冷轧组织及性能的影响

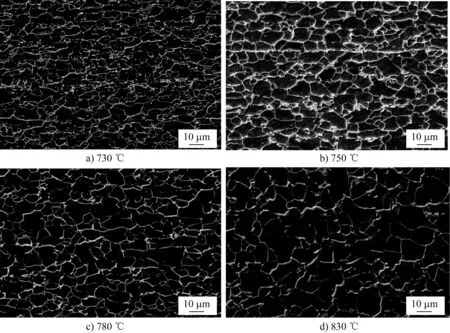

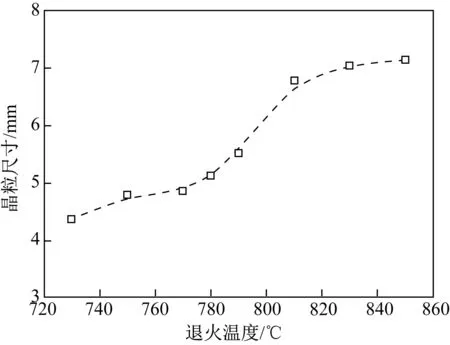

对冷轧后的A1和B1钢在730~850 ℃进行连续退火试验。Chen等[5]采用接近A1钢成分的0.055C- 1.32Mn- 0.02Ti- 0.032Nb钢,研究得出其在冷轧压下量为75%时670 ℃左右退火9 min完成再结晶。图3为A1钢在730~830 ℃退火后的显微组织,可以看出,在所选择的4种退火温度下,再结晶过程都已经完成,组织为多边形铁素体和珠光体。随着退火温度的升高,晶粒逐渐长大。图4为A1钢在730~830 ℃退火后的晶粒尺寸,可见,低温退火时晶粒长大缓慢;780 ℃以上退火时,晶粒长大速度增快;约810 ℃及以上温度退火时,晶粒长大速度再次趋缓。在试验退火温度区间,A1钢的平均晶粒尺寸从730 ℃的4.36 μm逐渐增加到850 ℃的7.15 μm。

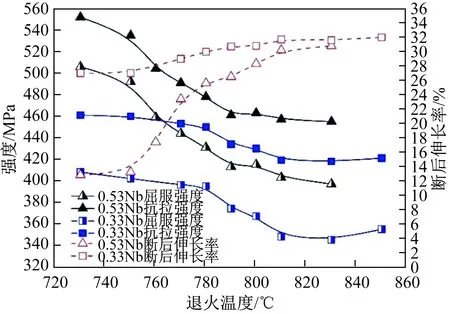

图5为A1和B1钢在730~830 ℃退火后的力学性能变化,可见,随着退火温度的升高,试验钢的强度逐渐降低,断后伸长率逐渐增加。其中A1钢的强度在780 ℃以上时下降较快,810 ℃以上时下降速度减缓;当退火温度从730 ℃升高到850 ℃时,A1钢的强度约降低53 MPa。根据式(1)计算得出,由晶粒长大而导致强度下降了约58 MPa。由此可推算,晶粒长大是试验钢强度降低的主要原因。

与A1钢不同,B1钢在730 ℃左右退火时强度就开始明显下降,790 ℃以上时下降速度减缓。观察显微组织发现,B1钢经730 ℃退火后还存在少量的纤维状组织[6],铁素体也未完成多边化,这可能与B1钢中Nb、Mn含量较高,推迟了再结晶完成有关。此外,在780 ℃左右退火时,A1钢与B1钢的屈服强度差值约36 MPa,而试验测得在该温度退火的两种钢的晶粒尺寸基本相同,因此判定强度的变化主要是由第二相析出引起的。

2.3 第二相析出及其对力学性能的影响

2.3.1 热轧过程中第二相析出及其对力学性能的影响

采用碳膜复型萃取制备试样,在透射电镜下观察热轧和冷轧退火后试验钢中第二相的析出。

图3 A1钢在不同温度退火后的显微组织Fig.3 Microstructures of A1 steels after annealing at different temperatures

图4 A1钢在不同温度退火后的晶粒尺寸Fig.4 Grain size of A1 steels after annealing at different temperatures

图6是热轧试验钢中第二相粒子分布的TEM照片,可见试验钢的晶界均较规则,有正方体形的粗大颗粒析出,尺寸约80~150 nm。A1钢中的大颗粒均为规则正方体(见图6a,6d);B1钢中大颗粒除少量仍为正方体外,大多数出现了球化趋势(见图6b,6e);B2钢中大颗粒多数仍为规则的正方体,但有少量大颗粒从单颗正方体向孪生体变化(见图6c,6d)。除粗大析出物外,试验钢的晶界及晶内还弥散分布着细小的球状第二相,尺寸主要为5~40 nm,并有大量φ10 nm左右的第二相析出。对图6中箭头所指的大颗粒及典型的细小析出物进行能谱分析,获得的Nb、Ti的质量分数如表4所示。根据成分分析及文献[1,3],判断出形状规则的正方体颗粒应为复合析出的(Ti,Nb)(C,N)粒子,细小第二相为(Ti,Nb)C或NbC粒子。

图5 退火温度对A1和B1钢力学性能的影响Fig.5 Influence of annealing temperature on mechanical properties of A1 and B1 steels

低合金高强钢中的微合金元素以固溶和析出两种形式存在,第二相析出比固溶态对控制轧制过程的微观组织影响更为显著[2]。在板坯加热过程中,通常希望热轧前Nb元素能够在奥氏体中完全固溶,再在随后的控轧控冷过程中弥散析出。Ti的碳氮化物在1 300 ℃以上开始溶解[3], 在含Nb的HSLA钢中添加Ti,可以在板坯加热过程形成稳定的富Ti的(Ti,Nb)(C,N)氮化物或碳氮化物,从而有效地阻止晶粒长大;在随后的轧制变形过程,这些富Ti第二相可以成为NbC等粒子的优先形核位置。因此,Nb的碳化物或碳氮化物在加热过程中的溶解程度对热轧过程Nb作用的发挥有重要影响。

图6 热轧试验钢中析出的第二相TEM形貌Fig.6 TEM morphologies of second phases precipitated in the hot- rolled test steels

表4 热轧试验钢中析出的第二相化学成分(质量分数)Table 4 Chemical compositions of second phases precipitated in the hot- rolled test steels (mass fraction) %

目前,已有很多学者研究了Nb的碳化物在奥氏体中的平衡溶解度计算公式,其中最为典型的为[7]:

(2)

式中:[Nb]、[C]分别为铌和碳的质量分数;TK为加热温度,K。根据式(2)计算得出,0.033%Nb和0.053%Nb钢的平衡溶解度分别为1 155和1 220 ℃。据此分析,在1 200 ℃加热时,0.033%Nb钢中Nb的碳化物可以充分溶解,而0.055%Nb钢中Nb的碳化物只有在1 220 ℃以上才能充分溶解。

表4的结果显示,图6中形状规则的粗大(Ti,Nb)(C,N)粒子均为富Ti成分,A1钢中Ti的相对质量分数达到70%左右;随着Nb含量的升高,B1钢中Ti的相对质量分数降低到42%左右,这应该与加热温度不足、Nb的溶解不完全有关;加热温度升高到1 250 ℃后,B2钢中Ti的相对质量分数回升到63%左右,说明Nb的溶解度有进一步提升。

对粗大第二相的进一步观察发现,A1钢中的第二相均为规则的正方体,B1钢中的部分第二相出现了球化趋势,而B2钢中第二相的形貌除正方体外还有帽状。对析出物进行成分分析发现,B1钢的正方体外缘和B2钢孪生的帽状体均为富Nb成分。Hong等[3]通过高分辨电镜在0.08C- 0.043Nb- 0.016Ti钢中也观察到了类似形状的析出物,并确定其为富Nb的(Nb,Ti)C碳化物,该碳化物在未完全溶解的富Ti的(Ti,Nb)(C,N)基体上优先形核,并与(Ti,Nb)(C,N)异质共格析出。

综上可见,A1钢在1 200 ℃加热时可保证Nb充分溶解,但由于其Nb含量低于B1钢,因此B1钢的晶粒细化及第二相析出强化增量高于A1钢。在B1、B2钢中还观察到了Nb在未溶解第二相上的优先析出,但由于B1钢中粗大第二相大多呈球状,Nb的消耗较多,从而降低了Nb的固溶量,减少了细小NbC/(Nb,Ti)C在奥氏体晶内的析出。此外,由于B2钢的加热温度高,部分Ti的碳氮化物也开始溶解,在轧制过程析出的粗大第二相粒子较多,对晶粒细化的作用更为明显。因此,B2钢的晶粒细化和第二相析出对强度的贡献要大于B1钢。

2.3.2 冷轧退火过程中第二相析出及其对力学性能的影响

图7为3种试验钢冷轧后在780 ℃退火过程中析出的第二相,可见,析出物大致可分成为粗大析出和弥散析出两种类型。对于弥散细小的析出物,退火后其尺寸明显增加,呈球状在晶界及晶内弥散析出,尺寸以φ10~50 nm为主,分布不均匀;在透射电镜下仍可观察到10 nm左右的第二相粒子,但更细小的析出物已难以区别;随着Nb含量的增加及热轧加热温度的提高,细小析出物的数量整体呈增加趋势。相比较,粗大析出物的分布较均匀,尺寸为80~150 nm,其形貌不同于热轧态的,均以球状为主,但B2钢中仍存在少量孪生帽状析出物(见图7f)。对第二相粒子进行能谱分析,得出细小析出物为富Nb的(Nb,Ti)C,在粗大正方体基体上生长或孪生状生长的也是富Nb的(Nb,Ti)C。

图7 试验钢冷轧后在780 ℃退火过程中析出的第二相的TEM形貌Fig.7 TEM morphologies of the second phases precipitated in test steels after cold- rolling and then annealing at 780 ℃

冷轧退火后的第二相粒子分布保留了热轧态的一些特征,这在粗大粒子的形态分布上更为明显。粗大析出物由于异性成核的界面能较低,退火时重新固溶析出的富Nb的(Nb,Ti)C碳化物优先在富Ti的(Ti,Nb)(C,N)核心上成长,因此A1、B1钢退火后的粗大第二相基本呈球状。而B2钢中粗大球状析出的数量虽增多,但少数仍为正方体或帽状。

钢板冷轧后存储了大量的变形能,位错密度高。热轧析出的细小第二相在退火过程中逐渐粗化,将迫使位错从原来的切过或绕过机制向绕过机制转变。热轧初始细小第二相的数量一方面影响再结晶温度,另一方面也决定了冷轧后细小析出物的数量。

3种试验钢在780 ℃退火后的力学性能见表5,相比A1钢,B1、B2钢的屈服强度分别提高了36和60 MPa。由于B1钢的热轧加热温度与A1钢相同,退火过程中粗大析出物阻碍晶粒长大作用并不明显,因而其强度的贡献主要来源于细小析出物。B2钢热轧及退火后的晶粒尺寸均小于B1钢,且由于Nb的充分溶解,热轧过程中形成的细小析出物在退火后数量仍多于B1钢,因此,B2钢强度的贡献来源于晶粒细化和析出强化。

表5 试验钢在780 ℃退火后的力学性能Table 5 Mechanical properties of the tested steels after annealing at 780 ℃

3 结论

(1)对于复合添加Nb- Ti的HSLA试验钢,热轧加热温度对钢中Nb的溶解及析出有重要影响。0.053%Nb钢在1 250 ℃的加热温度下,热轧钢板中每添加0.01%Nb产生的析出强化增量约为40 MPa;冷轧退火后每添加0.01%Nb产生的强度增量约为30 MPa。

(2)冷轧后的退火过程中,随着退火温度的升高,晶粒逐渐长大,导致试验钢的强度逐渐降低,断后伸长率逐渐增加。

(3)在高的热轧加热温度下,含Nb碳氮化物可以充分溶解并优先在富Ti的(Ti,Nb)(C,N)粗大粒子上异质析出,阻止晶粒的长大;热轧第二相粒子特征遗传到冷轧后的退火过程,退火加热时重新固溶的Nb仍优先在富Ti的(Ti,Nb)(C,N)粗大粒子上异质析出,热轧初始细小第二相的数量决定了退火后细小析出物的数量。