试论纠正措施在安全管理中的应用

2018-11-26石永亮

石永亮

2016年5月25日,河南某县老年公寓意外发生火灾导致39名老人丧生,官方公布调查报告中,分析到造成事故的原因是使用了泡沫彩钢板房。但再仔细思索就不难发现,使用泡沫彩钢板房也许只是事故发生的表象原因,而发生大火的根本原因乃是钢板房内的电气线路着火所酿成的悲剧。在安全管理上有一句常嗑,叫“四不放过”,其中明确规定“找不到根本原因不放过”,本身无错,差就差在找原因时所用的方法是否对路,其中,关键是要认识和解决纠正与纠正措施的问题。

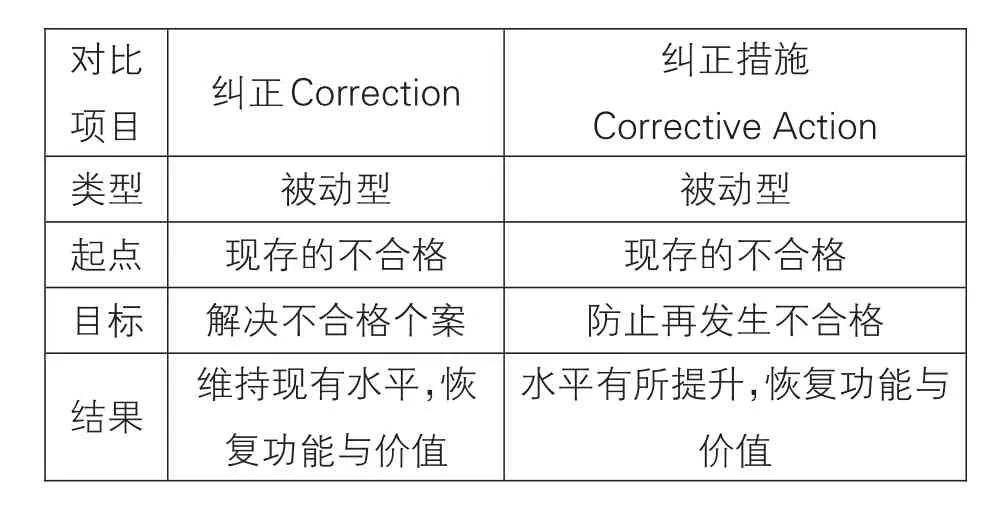

纠正(ncorrection)原本是质量管理的术语,指的是消除已发现的不合格所采取的措施。纠正措施(ncorrective action)指的是消除已发现的不合格或其他不期望情况的原因所采取的措施。两者的对比如下表:

对比项目类型起点目标结果纠正Correction被动型现存的不合格解决不合格个案维持现有水平,恢复功能与价值纠正措施Corrective Action被动型现存的不合格防止再发生不合格水平有所提升,恢复功能与价值

举两个生活中常见的小例子来说明:

例1:玻璃门的故事

张三张老板商铺的玻璃门被撞破了,撞伤了顾客,还遭到顾客投诉。

原因:顾客看不清玻璃门

纠正:张老板换了一扇新的玻璃门,并向顾客赔付了一笔损失费。

纠正措施:张老板在新的玻璃上用笔写上“当心玻璃”。

例2:缝扣子

问题:衣服扣子掉了。

原因:扣子缝的不结实。

纠正:把扣子缝上。

纠正措施:把此衣服上的其他扣子一并加固

由此可见,纠正与纠正措施是有区别的,通常纠正可连同纠正措施一起实施,采取纠正措施的目的是调查原因,防止再次发生。

常言道:“发现不了隐患就是最大的隐患”,任何时候都不能简化“输入-输出”过程。不幸的是,如今对绝大多数的安全事故所采取的措施仍处于“头痛治头、脚痛治脚”的原始状态,忽略了对根本原因找到并制定响应对策。

根本原因如何找?方法自然很多,笔者推崇非常经典的丰田式5W1H法。这是一种如何由表及里找到问题的本质的分析方法,不仅适用于质量管理上的不合格控制,也同样可以用在生产安全领域。

一般的5W1H指的是Why(为什么)、Who(何人)、Where(何地)、What(何事)、When(何时)、How(怎样),而丰田式5W1H指的是Why(为什么)、Why(为什么)、Why(为什么)、Why(为什么)、Why(为什么)、How(怎样)。

也就是说要把Why(为什么)重复5次,找到真正的原因,然后再针对真正的原因采取对策,才能防止问题的再次发生。现以工厂常见的设备停机故障举例如下,看看如何运用这种方法找到根本原因的。

why①为什么设备停机②为什么过载③为什么没有充分润滑④为什么磨损⑤为什么会进切屑because因为过载保险丝烧了How更换保险丝轴承的润滑不充分润滑泵的轴磨损,不能充分吸油进切屑了没装过滤器加注润滑油更换泵轴清除切屑加装过滤器

这中间反映出了一个处理问题的习惯或者说是态度问题。我们知道,对待质量不合格的态度是要先正视(承认)、然后再用相关方法分析和制定对策,对待安全事故的成因分析道理亦然。试想,如果不是这样分析,谁能想到造成设备停机的根本原因竟然是润滑泵没有安装过滤网?但一般的做法是更换了保险丝就算完事,没有找到“润滑泵没有安装过滤网”这个根本原因,用不了多久保险丝还会烧坏的。

以笔者之见,开篇的举例,正是因为没有运用“5W1H”原因分析法,只解决了纠正问题,但由于没有找到根本原因所以称不上是采取了纠正措施。其实,纵观生产领域,类似问题何止千千万,别说是对于一般的安全隐患了,就是对较大安全事故,如没有有效地对根本原因采取措施,就难怪各类安全事故频发了。

所谓的根本原因,也叫末端因素或真正原因,其判定标准:

1)很具体、明确的原因,即可以直接采取对策的原因;

2)非抽象的原因,即可以进行确认的原因。

3)当有必要纠正错误、更改操作顺序、加强控制时,要反映在有关文件中,如图纸、工艺文件、作业指导书、检查卡等。

4)它强调的是要攻击原因,而不是攻击现象,如下图所示。

5)任何纠正和预防措施是否有效,关键是原因分析是否能分析到末端因素,找出问题发生的根本原因。

需要特别指出的是,原因分析不是某一个人来做,而是一个团队来做。组织应该建立一种氛围,让所有员工认识到要去挖出问题的根源,每个人都要掌握确认并纠正原因的工具。更重要的是要鼓励每个人去思考,就如何发现并纠正原因提出各自不同的想法,而不是单纯为了让生产进行而采取的权宜之计。

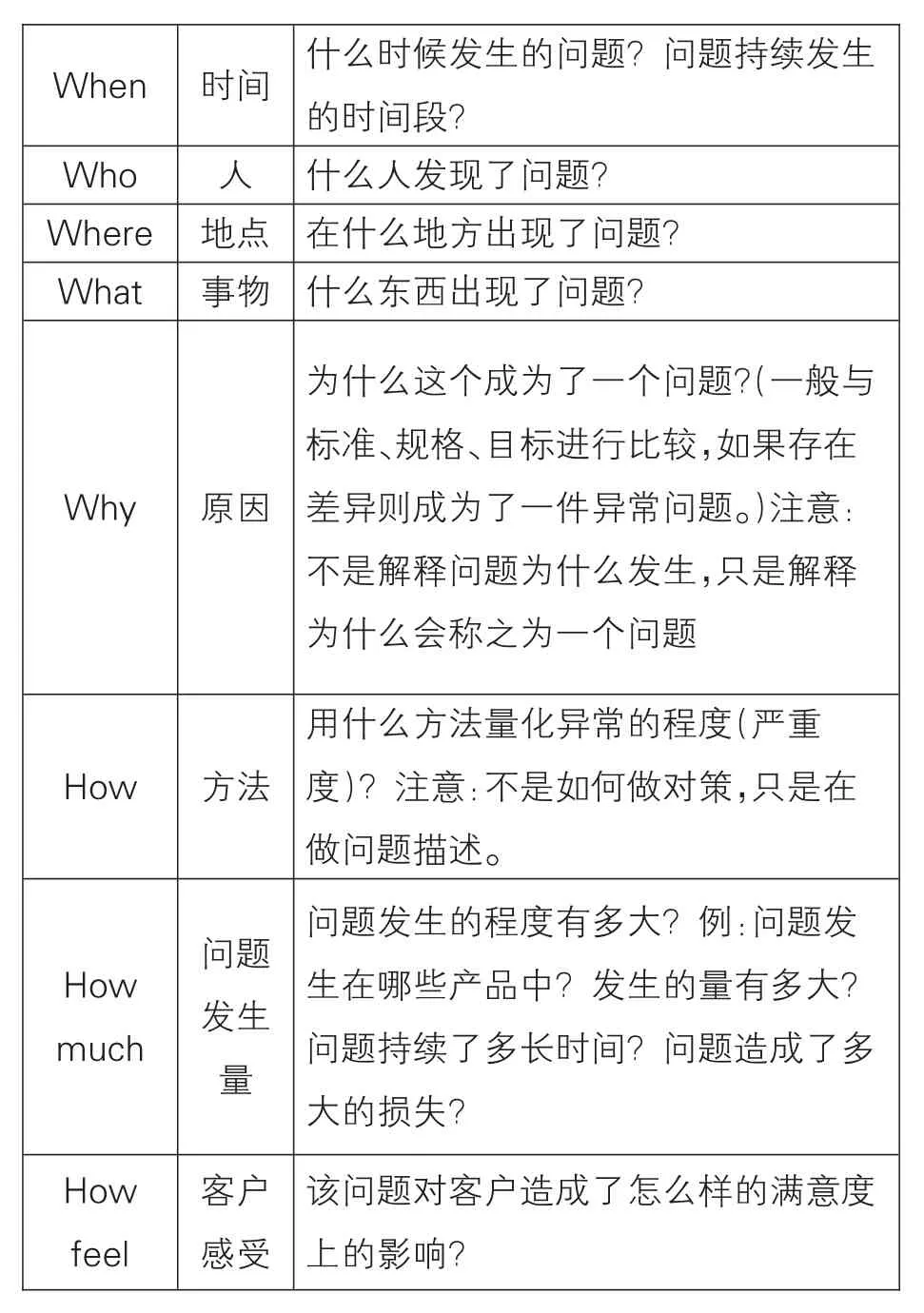

When Who Where What时间人地点事物Why 原因How 方法How much问题发生量How feel客户感受什么时候发生的问题?问题持续发生的时间段?什么人发现了问题?在什么地方出现了问题?什么东西出现了问题?为什么这个成为了一个问题?(一般与标准、规格、目标进行比较,如果存在差异则成为了一件异常问题。)注意:不是解释问题为什么发生,只是解释为什么会称之为一个问题用什么方法量化异常的程度(严重度)?注意:不是如何做对策,只是在做问题描述。问题发生的程度有多大?例:问题发生在哪些产品中?发生的量有多大?问题持续了多长时间?问题造成了多大的损失?该问题对客户造成了怎么样的满意度上的影响?

质量管理上有这样一条戒训:“不要被急于采取对策的心情所诱惑,要彻底分析原因,找到真正的原因再出手”,关键是要做好自己该做的事,而且要做对,显然,这一理念对安全领域也是非常适合的。

但现实生活中,由于我们的理解、认识水平有限,难免会被一些看似有效的东西遮蔽而未找到真因,或者说可能会把某些现象当成真因。这需要正确区分原因、现象和纠正措施的本质区别,在实践中加强学习和理解,多开展内部培训和反复沟通,掌握产品知识和工艺知识,不断总结、分享经验,苦修技巧,提供判断的准确性,将有限的精力用在有益的事情上,并真正取得实效。

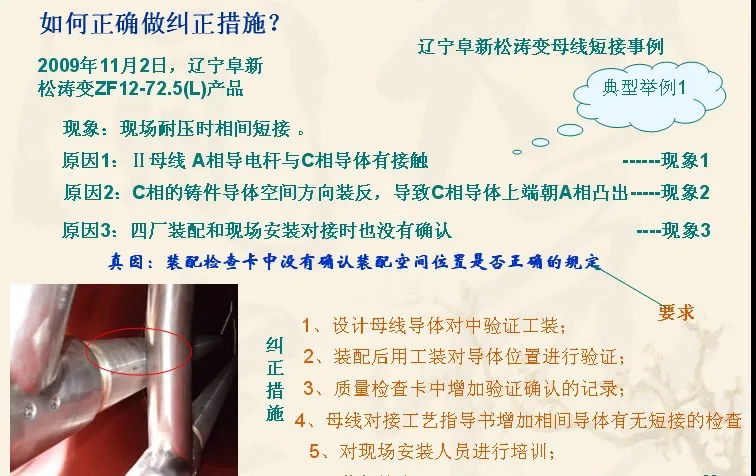

某电工装备制造厂的一起质量事故的分析也许会给出一些启发。

据载,人类史上最严重的化学品事故是1984年2月3日凌晨发生在印度中央邦博马市的博帕尔30吨毒气泄漏惨案,造成该城市25%的人口丧生,事后调查报告显示,造成这一人类历史上空前绝后灾难的居然是工人在例行对设备管道进行保养(冲洗)时凉水不慎流入装有MIC的储藏罐导致剧烈反应,进而爆表、爆管,由缓变急,借助夜风吹向50余万沉睡的居民,死亡人数高达57.5万人,整个城市一片混乱。其实,这显然只是表象,如果连续问几个为什么,显然找到的真正原因绝不是凉水入罐,而是导致水是怎样流入、从哪里流入、怎样防止不再流入等等一系列意想不到的问题。

或许,我们无法制止的安全事故太多了,但若对已发生的事故进行5W1H分析,找到事故的真正原因,而不是表面现象,长此以往,定能使各类灾难锐减甚至消除。正所谓:“根因分析永远在路上”就是这个道理。