空调配管一体化成型节省人工的研究报告

2018-11-23周波

周波

一、目前問题描述

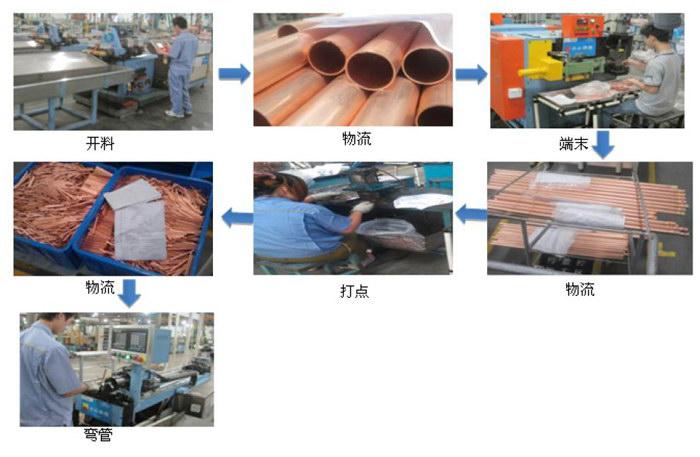

目前空调配管加工所采用的传统工序流程主要是:开料-物流-端末-物流-打点-物流-弯管,采用单功能设备(指开料机、端末机、打点机,弯管机等)分别完成各道工序。

此种生产方式主要存在如下缺点:1.设备种类繁杂、数量多、占地广;2.操作人员多,人工成本高;3.在制品多,增加场地空间需求;4.生产断点多,存在多次搬运,增加生产成本以及品质隐患。5.自动化程度低,影响企业参观形象。

二、项目前景

1.精益要求:配管一体化生产。只需要一台设备即可完成所有成型工序,总占地空间可节约1/2;同时减少生产断点以及在制品库存,节约多次物流中转,消除周转过程造成的品质缺陷和不良报废,大大提高了整个生产效率和物流效率,缩短产品制造周期,保证产品品质。

2.人工效益:相对于传统单机台的1人1机生产模式。配管一体化生产可1人5机,相当于0.2人1机。投入1台一体机,可合计节省开料0.2人,打点0.3人,端末0.5人,弯管1人,中转0.2人,合计2.2人,减去操作员0.2人,则最终合计节省2人。按7万元,年,人,相当于每年节省14万元,效益非常可观。

三、目前现状

目前我司仅有4台一体机,分别做9.52、12.7、16、19产品,一体化生产比例占比极少。绝大部分作业仍是传统的单机台生产模式。人员、设备、在制品、工序断点、中转次数都很多。生产成本高;同时多次周转容易导致品质不良。增加铜管报废率。铜管作为一种稀缺的有色金属,近几年来,价格一直高居不下;而人工成本逐步上升,空调制造行业利润又逐年下降。成本压力逐步提高。

四、方案利定

(一)传统生产模式:

(二)新式一体化生产模式

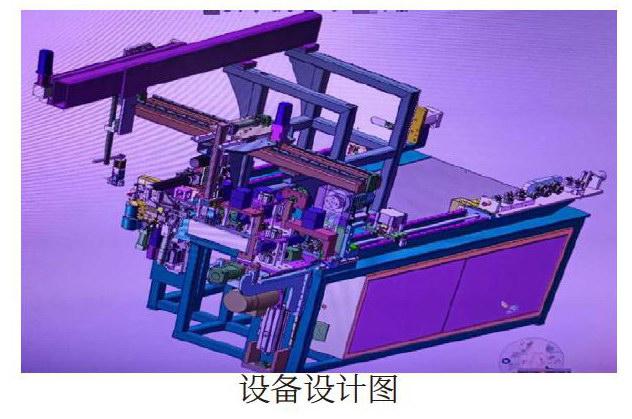

功能:集开料、打点、前后端末、弯管、卸料为一体,一次性完成成型工序。

经过项目小组多次调研,结合现场及商用空调产品的特点,开料打点前后端末弯管一体机为当前的最佳选择。本次项目拟投入5台。

(三)一体机要求

1.开料机构要求

(1)料架要求:铜管来料为盘料,≤φ9.52的铜管盘料放置地面,采用内抽式被动送料,胶管内必须安装滑轮,胶管必须耐磨,不可打折。≥φ12.7的铜管盘料放在料架上,采用主动式放料,放料架可绕主轴旋转360°。(2)校直单元:校直单元采用整块基板安装方式。方便规格变换。铜管通过一对校圆辗轮,消除局部截面微变形,铜管经过的水平面和垂面分别设置5道校直轮,同时可以根据铜管软、硬态不同,分别调整校直变形量。每个校直轮表面光滑并装有两个轴承,有效保证校直精度及稳定性。(3)缺料自动报警。(4)送料动力采用伺服系统控制,滚珠丝杆传动;送料座夹模、固定夹模、刀头切割中心及拉断模中心直线度公差0.05mm;各导柱的中心线平行度公差为0.05mm。(5)切割刀头:切割刀头进退自如、平稳可调,铜管在切割中径向跳动公差小于0.10mm,进刀量可微调,铜管切割预拉断时无滑动,刀片无崩刃。(6)喷油装置:配有间歇式刀片润滑喷油装置。挥发油储液罐中油量不足自动报警。

2.打点机构要求

(1)打点方式为打凸点,定位点高度为0.5~1mm,大小为SR1~1.2。(2)打点后产品管口无开裂、褶皱、起皱、裂痕、打穿等现象,管口无变形,能任意角度顺畅插入翻边孔。

3.端末机构要求

(1)端末采用热旋方式,具备前后旋转端末两种功能,可单独操作。(2)产品经扩、缩口后,外表光滑,无线痕或螺纹痕,扩、缩口端无起台阶、变形、扭曲等现象,尺寸符合图纸要求。(3)模具更换、调整方便,定位精度高且装夹可靠,夹模重复定位精度小于0.15mm。

4.弯管机构要求

(1)弯制后产品外观无夹伤、划痕、变形、拉裂、皱折等现象。尺寸符合图纸要求,压扁率≤15%。(2)机头为整体式箱型结构,弯曲臂采用精密齿形链或齿轮传动,输出轴两端均有支撑轴承,链条调整方式为调整螺栓张紧或对接式双螺旋结构:旋转轴则采用增力精密行星伺服减速机传动。并分别由独立的伺服系统完成送料、弯曲、旋转的控制要求。(3)弯管模具(指圆模、夹模、靠模)采用分体式模具。要求三模配合精度高,且各机构运动灵活,平稳,传动无间隙,不易磨损。模具采用锁模机构进行安装。(4)夹紧机构为平行四边形运动方式(四支铰链传动机构),过对角线锁模,确保足够的夹持力且避免夹伤铜管,所有的关节均用自润滑轴承,靠模采用滑块连杆结构,有半退及全退两段行程,料夹采用三瓣式卡盘结构,确保有足够的夹持力、机械强度及使用寿命:抽芯具有快速定位及防转装置。

五、效益分析

投入5台一体机,每台一体机可节省开料、打点、端末、弯管、过程中转合计2人,5台最终节省10人。按人17万元,年计算,项目收益高达70万/年。

六、后期展望

后期设备配套远程控制、自动排程、自动转产等,打造更加智能化、更加少人化的生产模式。