高压断路器液压操动机构二级阀阀座自动检测

2018-11-23陈星,张海,付伟

陈 星,张 海,付 伟

(1.国网江西省电力有限公司南昌供电分公司,江西 南昌 330000;2.华东交通大学机电与车辆工程学院实验教学中心,江西 南昌 330013)

0 引言

高压断路器在保证电力系统各种条件下安全稳定运行方面起了重要作用,能在额定电压3 kV及以上关合、承载和开断运行回路正常电流和规定的过载电流(包括短路电流)。高压断路器的分合闸动作是靠操动机构来完成的,因此断路器的工作性能,特别是动作特性,直接决定于操动机构;其造价也约占整个断路器的1/3左右。

高压断路器的操动机构从手动操动机构、电磁操动机构、液压操动机构、压缩空气操动机构,到弹簧机构和数字电动操动机构,逐步发展和进步,其间大量先进技术应用到操动机构中来。在这些操动机构中,液压操动机构以其压力高、出力大、体积小、传递快、延时小、动作准确以及传递运动平稳等优点,被广泛用于110 kV及以上少油和SF6断路器。下面以典型的LW6系列高压断路器三相联动液压操动机构中重要的部件(二级阀)为研究对象,以期实现其主要尺寸的自动检测。

1 液压操动机构原理

1.1 操动机构的组成元件

液压柜中三相公用的液压元件如图1所示,包括低压主油箱D、油过滤器F、电动机MO、电动油泵E、手力泵AD、防振容器CAP、油压开关J及微动开关S、压力检测装置K、控制阀A、合闸电磁铁EVE、分闸电磁铁EVDS和EVD、信号缸FB及辅助开关I、二级阀AV (包括上部空间AV2、排油阀AH5、进油阀AH4以及内部空间AV3)三级阀RA和辅助储压器B10。除此之外,还有液压柜与各相断路器间的连接管路,断路器支柱下部每相一套动力单元的元件。

1.2 操动机构工作原理

操动机构工作分为3个动作:油泵打压、合闸操作和分闸操作。当电动机MO通电运转时,带动油泵E中的活塞上下运动。当活塞下移时,油泵中油腔增大,压力降低,阀E3关闭,阀E1打开,低压主油箱中的油经过过滤器F进入油腔;当活塞油上移时,油腔中油被挤压出来,高压油输出。当油进入二级阀AV3油腔中后,合闸电磁铁EVE接受合闸操作而动作,二级阀中输入高压油,通过二级阀杆移动实现合闸。当进行分闸动作时,只需要泄放二级阀空腔AV2内的高压油即可。

从操动机构的工作流程可以发现,二级阀起着关键的作用;同时,二级阀在动作中承受着高压油的反复打压,持续的动作也使得二级阀座阀孔和阀杆往复摩擦,阀孔尺寸也因此发生变化。而二级阀阀座的阀孔与阀杆配合实现了操动机构的动作,如果阀孔出现磨损,操动机构的合闸和分闸动作也将受到影响。

因此,二级阀阀座的基准阀孔也是操动机构检修的重要项目。

图1 LW6系列断路器三相联动液压操动机构元件组成

2 基于Pro/E CMM的二级阀阀座建模及其自动检测

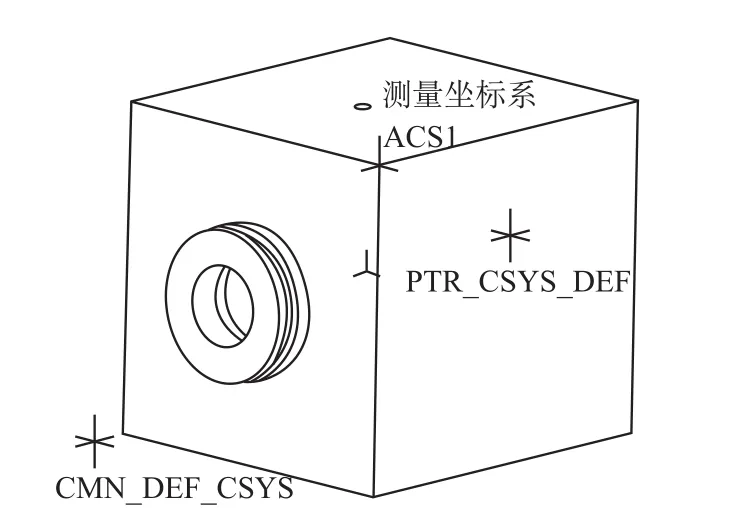

二级阀阀座检测项目包括6个直径尺寸公差、5个同轴度公差、2个垂直度公差,其中同轴度公差都是以孔(Φ37)为基准,如图2所示。表1为检测项目列表。传统的手工测量方法使用内径百分表,效率低,而且受到检测人员水平的影响。随着现代化检测水平的发展,三坐标测量机成为零件检测的重要工具。与传统的设备相比,其可以提高测量的精度、节省时间、减轻劳动强度,有效地消除人为因素造成的误差。

为了实现零件的快速自动测量,三坐标测量机一般都具有自动检测模块。具体实现方式分为如下2种:

(1) 在线自学习方式,即通过手动进行一个零件所有的检测项目来获得检测程序代码,在其他所有零件检测时使用相同的程序进行检测;

(2) 使用专门的软件进行检测程序的自动生成,比如PTC公司的Pro/E CMM自动检测模块。

本文采用的方式为第2种方式。

表1 检测项目

2.1 二级阀阀座CAD建模

为了实现检测的自动化,首先必须有被检测零件的CAD模型;模型可以不包括所有的特征细节,但是必须包括所有的被检测项目涉及的特征。然后,通过二维图纸进行二级阀阀座的CAD建模。

2.2 二级阀阀座检测程序的自动生成

2.2.1 导入 CAD 模型

创建CMM类型文件,并导入二级阀阀座CAD模型。

图2 二级阀阀座主要检测尺寸

2.2.2 设置检测工艺

检测工艺设置包括设置CMM工作中心、探针,其中探针选择INDX_SING_TIP(旋转探针)。由于测量内孔且内孔较深,因此需要将零件的内孔轴线与测量坐标系的Z轴垂直。此时在设置旋转探针时要设定“常规-几何-刀尖-螺旋角”为90°。

2.2.3 建立检测操作

在建立检测操作前,要设置工件坐标系。以测量外圆柱为例,设置坐标系,如图3所示。在建立检测操作时,要设置退刀平面,如图4所示。

图3 设置坐标系

图4 设置退刀平面

2.2.4 定义操作中的检测步骤

选择工具栏中的“圆”,然后在模型空间里选择需要检测的圆。设定步骤之后,进行测量路径的仿真,保证测量安全进行。

选择“应用程序-NC后处理器,可生成测量内孔DMIS文件。

3 三坐标测量机自动检测及其结果分析

3.1 二级阀阀座自动检测

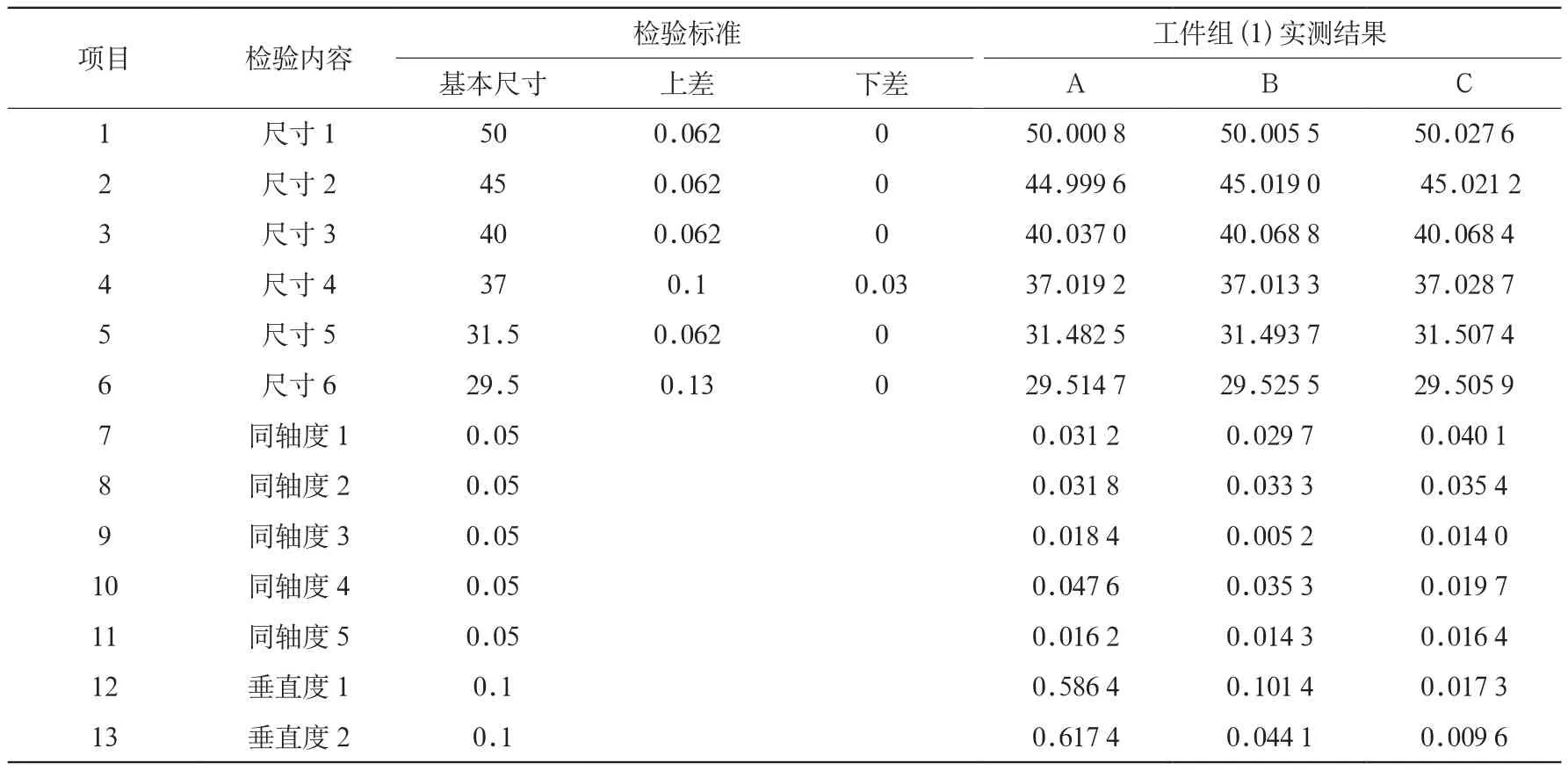

按照以上步骤,对所有检测项目进行DMIS程序的生成,同时将其导入到三坐标测量机中进行自动测量。在测量前,必须进行零件工作坐标系的设定,保证坐标系与检测程序中的坐标系一致,否则测量无法正确进行。1组3个阀座(A,B,C)的检测结果如表2所示。

3.2 检测结果分析

从检测结果可知,检测项目完全合格的只有2件,其他送检阀座都存在不同程度的超差。

(1) 6个直径尺寸公差中,作为基准的尺寸4(37 mm)超差严重,有12件超差,超差率为50 %。同时在检测时,发现超差尺寸都低于公差的要求,即尺寸都是偏小,在其他公司送检产品中也存在相似的情况。尺寸4(37 mm)作为基准尺寸,也影响到了同轴度以及垂直度公差的准确性。作为内径尺寸,从使用情况判断,其出现应为加工误差所致。

(2) 尺寸3(40 mm)的超差情况次之,有11件超差,超差率为46 %。在检测时,也发现超差尺寸都高于公差的要求,即尺寸都偏大;在其他公司送检产品中也存在相似的情况。作为内径尺寸,从使用情况判断,其出现应为正常磨损。

(3) 其他直径尺寸偶有超差,一般超差率都低于30 %。

(4) 5个同轴度公差中,送检产品中偶有超差,基本与尺寸4(37 mm)超差以及本身直径尺寸也超差相对应,即尺寸4(37 mm)超差严重并且本身直径尺寸也存在超差。

(5) 2个垂直度公差中,垂直度1(尺寸4(37 mm)的内孔与平面1)超差严重,有11件超差,超差率为46 %,这也与尺寸4(37 mm)的内孔超差有关。

表2 工件组(1)检测结果 mm

4 结论

以LW6系列高压断路器三相联动液压操动机构元件中最重要的二级阀阀座为研究对象,依据阀座的CAD模型,通过使用Pro/E中的CMM模块,实现了二级阀孔的自动检测程序的生成,并在三坐标测量机上进行了自动检测。检测结果显示:二级阀阀座的基准阀孔直径(Φ37)超差严重,影响了同轴度和垂直度的要求,这也验证了阀杆和阀孔之间频繁摩擦对二级阀工作的影响。