AAR-B车轮超声检测缺陷定性分析

2018-11-23姚国平曹岸春

姚国平, 曹岸春

(1.太原重型机械集团有限公司, 山西 太原 030024;2.太原重工股份有限公司, 山西 太原 030024)

1 车轮钢简介

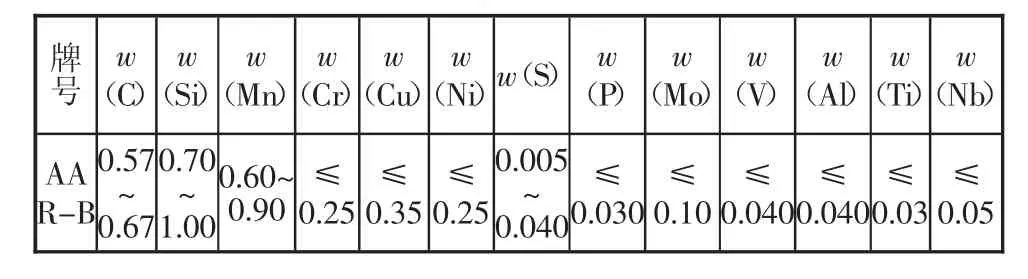

随着国家一带一路政策,我国出口的产品越来越多,2017年太原重型机械集团有限公司(以下简称我厂)出口AAR-B车轮10 000余t,生产已初具规模。AAR-B车轮是北美重载车轮标准,与国内的货车CL60车轮相比Si、Mn、S的含量偏高,具体成分见表1。且探伤标准与国内相比,从不大于Φ2.0mm提高至不大于Φ1.6mm(部分加严至不大于Φ1.4mm),成分及探伤要求不同,对应的冶炼工艺需要变化,以保证成分及探伤满足产品要求。

表1 AAR-B车轮钢成分表 %

2 生产质量情况

2017年2月—10月我厂共生产10 000 t,其中2月—4月5 000余t,5月—10月5 000余t,2月—4月未出现明显质量问题,4月—10月出现较多质量问题,报废约60余t。经过统计分析,主要质量问题涉及6个炉次,共报废55 t,废品率约10%,其他炉次废品率约0.3%。通过统计生产过程关键参数,对比分析废品率为0的炉次与废品率10%炉次,发现主要问题为钢水氧含量控制问题,主要为电炉出钢带入氧化渣[1];精炼脱氧还原不彻底[2]。

3 废品解剖定性分析

3.1 AAR-B车轮解剖

图1为缺陷解剖方案示意图[3]。轮辋超声检测缺陷试样长约70.5 mm,采用手提式探伤仪单晶探头检测,发现最大的探伤缺陷为一处约Φ2 mm当量的条状缺陷,其位置在轮辋内侧面下深度34.5 mm处,其他部位无明显的超探缺陷。图2为解剖缺陷过程主要照片。

图1 缺陷解剖方案示意图

图2 缺陷解剖过程

3.2 金相及电镜分析

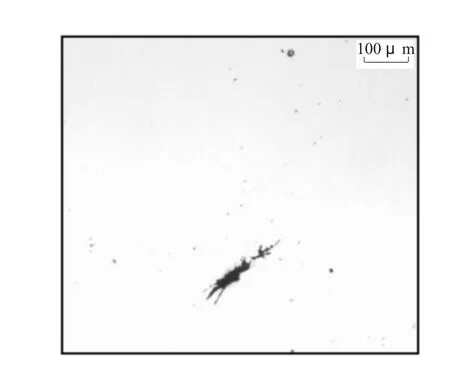

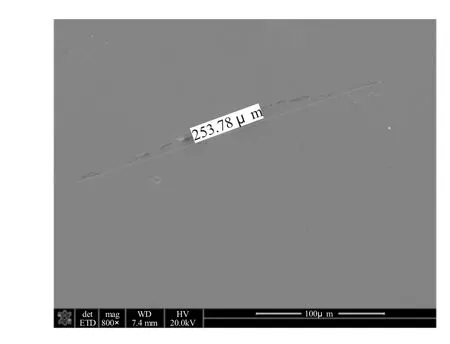

金相观察发现,在探伤最差部位存在单个大型夹杂物(253.78 μm),见图 3、图 4、图 5、图 6。

图3 金相图片

图4 缺陷SEM照片

图5 能谱分析位置

3.3 解剖结果分析

1)由图3、图4可知,材质基体的洁净度基本正常,夹杂物尺寸相对较小,主要为氧化物夹杂,未球化所致。

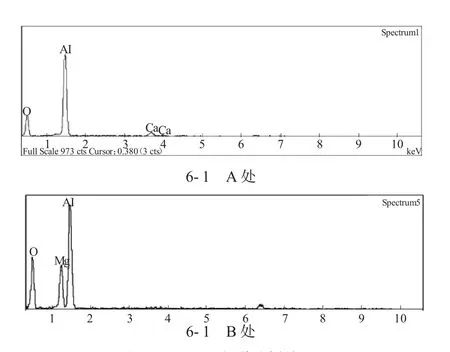

图6 A、B处能谱分析结果

2)由图5、图6能谱分析可知,超标缺陷主要是MgAl2O4·CaO=MgO·Al2O3·CaO 类型的夹杂物,Al2O3主要来自精炼过程,MgO主要是钢包侵蚀后形成,微量的CaO是目前我厂采用硅钙线终脱氧的产物。

4 结论

经过对超声波检测缺陷的解剖分析,确定了超声波检测缺陷为复合氧化物类夹杂缺陷,根据夹杂物的形态及尺寸特征,并结合能谱分析,认为该夹杂物为冶炼过程的内生夹杂物,主要是未上浮进炉渣。问题主要是通过以下措施来避免该类夹杂物进入车轮中。

1)初炼炉出钢严禁带入氧化渣,制定带入氧化渣控制要求,及时更换出钢眼。

2)如果带入氧化渣,提高扩散脱氧剂的用量,加强扩散脱氧。

3)加强精炼炉还原,提高工人造渣技能,确保精炼钢水脱氧良好,精炼渣吸收夹杂物的能力强。

4)加强钢包管理,尤其是钢包用耐火材料质量,并保证使用时钢包清洁,包体状况良好。