再生骨料透水混凝土研究与应用

2018-11-23李新国

李新国

(临沂天元混凝土工程有限公司,山东 临沂 276000)

1 研究意义

在城市化建设过程中,现代化城市的地表逐步被建筑物和混凝土等不透水材料硬化覆盖,便捷的交通设施,铺设平整的道路在给人们的出行带来极大方便的同时,也给城市的生态环境带来极大的负面影响。随着人类对改善生态环境越来越重视,透水混凝土也正在获得越来越多的应用。透水混凝土的性能需满足透水系数≥0.5mm/s,连续孔隙率≥10%,特别适合用于城市公园、居民小区、工业园区、体育场、学校、医院、停车场等的地面和路面。采用透水混凝土具有下列优点:

(1)增加城市可透水、透气面积,加强地表与空气的热量和水分交换,调节城市气候,降低地表温度,有利于缓解城市“热岛现象”,改善地面植物的生长条件和调整生态平衡。

(2)充分利用雨雪降水,增大地表相对湿度,补充城区日益枯竭的地下水资源,发挥透水性路基的“蓄水池”功能。

(3)减轻降雨季节道路排水系统的负担,降低暴雨对城市水体的污染。

(4)吸收车辆行驶时产生的噪音,创造安静舒适的生活和交通环境,雨天防止路面积水和夜间反光。

(5)具有良好的耐磨性和防滑性,有效地防止行人和车辆打滑,改善车辆行驶及行人的舒适性与安全性。

2 研究方法

透水混凝土是由水、水泥、粗骨料及少量外加剂组成,采用单粒级粗骨料作为骨架,水泥净浆或加入少量细骨料的砂浆薄层包裹在粗骨料颗粒的表面,作为骨料颗粒之间的胶结层,骨料颗粒通过硬化的水泥砂浆薄层胶结而形成具有大量连通空隙的堆积结构。

2.1 研究方法

将再生骨料应用于透水混凝土中,因其再生骨料自身结构特性以及形貌特征的缺陷,将会造成透水混凝土需水量大、工作性能和力学性能差等问题。本项目研发的再生骨料透水混凝土在海绵城市建设中的研究与应用技术,通过机械滚动修形工艺以及预裹敷工艺,并通过添加矿物掺合料和添加剂等技术解决再生骨料透水混凝土强度低、工作性能差等缺点,使其满足应用要求,促进再生骨料透水混凝土的发展。

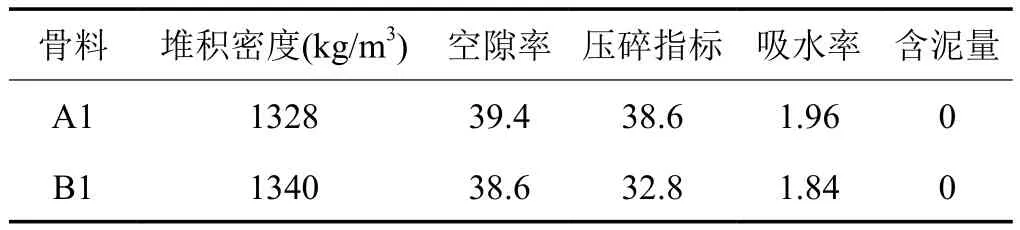

本项目采用的再生骨料来源于郊区拆迁工地现场,经测定各项性能指标如表1 所示。

表1 再生骨料性能指标 %

通过分析国内外再生骨料的研究成果,考虑 A 组再生骨料自身结构性能较差,与混凝土材料对骨料性能要求相差甚远,故拟采用 B 组和 C 组再生骨料,对其进行进一步的研究,改善其各项性能指标,使其满足再生骨料透水混凝土生产与应用的要求。

2.1.1 采用机械修形工艺,改善颗粒形貌

本项目对上述再生骨料进行机械滚动修形处理,通过机械滚动修形,破坏强度较低的再生骨料颗粒,除去黏附在再生骨料表面强度较差的水泥砂浆等物质。利用机械滚动的方法使再生骨料高速转动,从而使骨料颗粒在相互冲击与摩擦作用下,改变骨料颗粒上较为突出的棱角状态,改善再生骨料的颗粒形貌,使其成为较为干净、圆滑、颗粒形貌良好的再生骨料颗粒。

通过对再生骨料颗粒进行机械滚动修形处理,有效改善骨料的物理特性,减小粗糙度,提高力学性能,优化再生骨料的性能,经测定各项性能指标如表2 所示。

表2 机械滚动修形后的再生骨料性能指标 %

2.1.2 采用预裹敷工艺,提高再生骨料表面状态及力学性能

对经机械滚动修形工艺处理的再生骨料水洗,冲洗掉骨料表面黏附的灰尘,并对骨料颗粒进行控水晾干处理,当再生骨料表面无多余水分,但表面仍然保持湿润状态时,将再生骨料与适量高标号水泥砂浆进行搅拌混合,使水泥砂浆充分包裹在再生骨料表面,并将包裹好的再生骨料静置 24 小时,使再生骨料表面少量的水分与水泥进行水化反应,在再生骨料表面形成一层一定厚度的水泥石硬化层,增强再生骨料的强度,改善再生骨料表面颗粒形貌,使再生骨料颗粒整体强度提升,表面粗糙程度得到很好的改善,经测定各项性能指标如表3所示。

表3 预裹敷工艺处理后的再生骨料性能指标 %

通过机械滚动修形和预裹敷工艺处理,提高了再生骨料的可利用价值,满足高强度透水混凝土的生产要求。

2.1.3 掺入适量矿物掺合料、外加剂,提高透水混凝土的性能

通过试验研究分析矿渣、粉煤灰对再生骨料透水混凝土工作性能、力学性能的影响规律,添加 S95 及以上等级矿渣、Ⅰ级粉煤灰、微量天然乳胶粉,提升透水混凝土的抗压强度,且保证其透水性、抗冻性满足使用要求。

3 试验试配

3.1 配制原则

为保证再生骨料透水混凝土的顺利研制,本项目提出了如下配制原则:透水系数必须满足设计要求,该条为基本原则须严格遵守。抗压强度应满足设计要求,该条为基本原则须严格遵守。透水混凝土的工作性能应满足施工要求,要求手握抱团。配制应有保证混凝土密实度及抗裂的措施。

3.2 配合比设计难点

根据以上配制原则,在本项目再生骨料透水混凝土配合比设计的难点有两个:(1)如何保证透水混凝土的抗压强度达到 20MPa 以上、透水系数达到 0.5mm/s以上,并以此选择合适的原材料;(2)如何选择确定矿物掺合料、外加剂掺量和水胶比,使再生骨料透水混凝土强度、渗透性、抗冻性达到最佳状态。经过查阅文献和反复试验最终选定以可再分散乳胶粉作为辅助胶结材料,Ⅰ级粉煤灰和 S95 矿渣作为矿物掺合料,筛选5~10mm 再生骨料来配制再生骨料透水混凝土。

3.3 再生骨料透水混凝土配合比设计

因为本透水混凝土的配合比设计所选用的再生骨料和乳胶粉在混凝土拌合物中表现的工作性能未知,因此根据 CJJ/T 135—2009《透水水泥混凝土路面技术规程》初步设计配合比并对透水混凝土进行试拌,对该混凝土拌合物的工作性能有一个初步的了解,作为配合比设计的依据。

3.3.1 再生骨料用量

单位体积骨料(粒径为 5~10 mm)用量按式 (1) 计算:

式中:α——骨料修正系数,取 0.98;

ρG——骨料紧密堆积密度,为 1355kg/m3。

因此,骨料用量 WG取 1327kg/m3。

3.3.2 胶结料浆体积

胶结料浆体体积应按式 (2) 计算:

式中:

γc——骨料紧密堆积孔隙率,为 30%;

Rvoid——设计孔隙率,为 11%~17%,取 15%。

经计算,得胶结料浆体体积 Vp为 16.3%。

3.3.3 水胶比

具体水胶比应根据试验结果确定,控制范围在25%~35%。考虑提高强度和保证孔隙率,暂定水胶比RW/C为 25%、28%、31%。

3.3.4 水泥用量

水泥用量应按式 (3) 计算:

式中:ρc——水泥密度,为 3150kg/m3。

3.3.5 用水量

根据水胶比和水泥用量可计算出透水混凝土中用水量 WW。

3.3.6 外加剂用量

外加剂用量暂定建议使用量(胶凝材料用量的2%)。

通过上述计算,可得出再生骨料粒径为 5~10mm的初始透水混凝土配合比的水胶比为 25%,采用每立方米透水混凝土中各种材料的用量表示,如表4 中 A 所示,而表4 中 B、C 分别为水胶比 28% 和 31% 对应的配合比。通过表4 配合比进行混凝土制备,检测混凝性能,结果列于表4(混凝土养护条件为标养,成型方式为振动成型)。

表4 透水混凝土的配合比及性能表

配合比 A 透水混凝土状态及和易性较差,水泥未能均匀包裹骨料,试块透水系数和抗压强度满足施工要求,但抗冻性差;配合比 B 透水混凝土状态和易性良好,水泥均匀包裹骨料,适量振动不发生离析,试块透水系数和抗压强度满足施工要求,同样抗冻性较差;配合比 C 透水混凝土和易性较好,振动过程中易离析,试块透水系数满足施工要求,但抗压强度和抗冻性低于设计要求。根据透水混凝土所要求的孔隙结构特征,骨料颗粒表面由一层薄的水泥浆包裹,颗粒之间密实后通过水泥浆粘接起来构成一个整体,形成特殊的连续孔隙结构和一定的强度。从配合比 A、B、C 试拌的混凝土性能可以看出,随着水胶比的增大,透水系数先增大后减小,这是因为水胶比偏小,水泥浆体填充了骨料间形成的孔隙,而水胶比偏大时,水泥浆多聚集沉积到透水混凝土的底部从而将底部孔隙堵塞,因此对于特定的骨料,透水混凝土存在最佳水胶比,使得自身透水性能最优。水胶比对多孔透水混凝土力学性能的影响不同于对普通混凝土,随着水胶比的下降,多孔透水混凝土的抗压强度变化不明显,这主要与水泥浆在混凝土中分布不均匀、混凝土中颗粒粘接强度不足有关。尽管配合比 A和 B 配制透水混凝土的力学性能和透水性能均满足施工要求,但从低碳环保、突出透水特点和节约生产成本的角度出发,配合比 B 配制的混凝土满足力学性能的同时水泥用量较少,且透水性能更优。

采用粒径为 5~10mm 再生骨料配制的透水混凝土,其透水系数远超设计要求,最大达到了 2.7mm/s;而抗压强度普遍偏小,最大仅为 23MPa。因此,考虑到混凝土强度和生产成本,选择粒径更小的再生骨料来提高混凝土密实度,探索在满足基本透水要求的情况下透水混凝土的最大强度。

通过配合比计算可得出再生骨料粒径为 2.4~5mm的初始透水混凝土配合比,即表5 中 A1 所示,而表5中 B1、C1 分别为水胶比 28% 和 31% 对应的配合比。通过表5 配合比进行混凝土制备,检测混凝土性能结果列于表5(混凝土养护条件为标养,成型方式为振动成型)。

配合比 A1 透水混凝土状态及和易性较差,水泥分布不均匀,试块抗压强度满足施工要求,但透水系数较低,不满足施工要求;配合比 B1 透水混凝土状态及和易性良好,水泥均匀包裹骨料,手握能抱团,适量振动不发生离析,试块透水系数和抗压强度满足施工要求;配合比 C1 透水混凝土和易性较好,但手握不能成团,振动过程中易跑浆露底,试块抗压强度和透水系数满足施工要求。随着水胶比的增大,抗压强度明显下降,这是由于较小粒径的骨料具有更高的比表面积,使得颗粒间的粘接面积变大,因而水胶比对强度的影响直接反映在试块的抗压强度上。从表4 和表5 可以看出,与粗骨料粒径为 5~10mm 配制的透水混凝土相比,骨料粒径降低明显提高了透水混凝土的抗压强度,当然密实度的增加也影响了孔隙率,导致透水性能变差。尽管配合比B1 和 C1 配制透水混凝土的力学性能和透水性能均满足施工要求,但 C1 配制的透水混凝土抗压强度为临界值,大面积应用时存在强度不足的隐患。

通过对不同再生骨料粒径和水胶比对透水混凝土抗压强度和透水系数的试验研究,研制出两种不同特色的透水混凝土:一种是满足基本力学性能但是透水性能优异的再生骨料透水混凝土,抗压强度为 21.4MPa、透水系数高达 2.7mm/s,配合比见 B;另一种则是满足基本透水性能但是力学性能较优的再生骨料透水混凝土,抗压强度高达 24.4 MPa、透水系数为 0.6mm/s,配合比见B1。从低碳环保和节约生产成本的角度出发,配合比B1 的水泥用量相对较少,对于透水性能要求不高的情况下可优先使用 B1 透水混凝土;从透水特色和透水持久性的角度出发,配合比 B 配制的混凝土孔隙更大,透水效率更高且使用过程中孔隙不易堵塞,因而其应用前景更加广泛。

表5 再生骨料透水混凝土的配合比及性能表

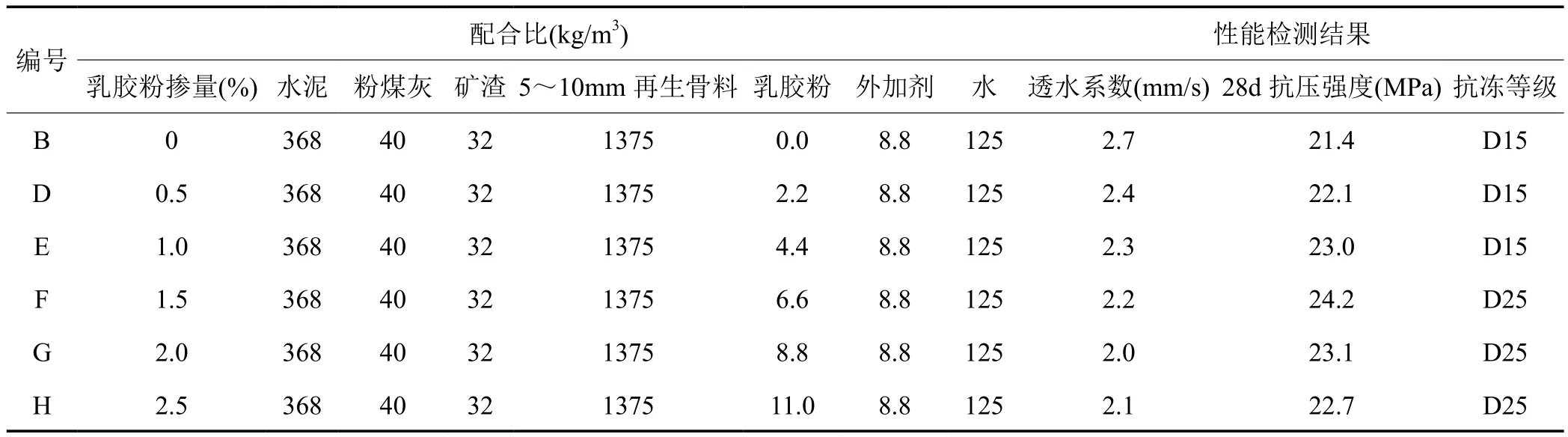

尽管配合比 B 和 B1 配制透水混凝土的力学性能和透水性能均满足施工要求,但其抗冻性较差,抗冻等级均为 D15,仅能适用于冬季无冻融天气的南方区域,无法适用北方多冻融天气的区域。因此,还需要在此基础上对再生骨料透水混凝土的抗冻性能进行改善。选择配合比 B 作为基准配合比进行抗冻性研究。尝试在配合比中添加乳胶粉,以便改善混凝土内聚力和憎水性,提高再生骨料透水混凝土的抗冻性,配合比及其性能如表6 所示。可知,适当提高乳胶粉掺量能够改善透水混凝土憎水性、降低混凝土内部毛细孔吸水性,使得透水混凝土的抗冻性能有所提高。当乳胶粉掺量为 1.5% 时,透水混凝土的抗冻等级由 D15 提高到 D25,达到了施工要求,但乳胶粉掺量与抗冻性的关系并非是正相关的,过多掺入乳胶粉并没有提高透水混凝土抗冻等级。根据试验结果,认为掺加适量乳胶粉同样可以提高配合比 B1 配制的透水混凝土抗冻性能,该方法生产的透水混凝土满足多冻融天气地区的使用。

表6 基准和试验配合比及其拌合物性能表

将不同掺量乳胶粉对应再生骨料透水混凝土的透水系数和抗压强度绘制成曲线,如图1 所示。从图中可以看出,随着乳胶粉掺量的增加,混凝土透水系数先降低随后趋于稳定,说明过量掺入乳胶粉不会影响混凝土透水性,乳胶粉掺量对混凝土透水性的改善作用不明显。而乳胶粉掺量存在一个最佳值,使得混凝土抗压强度最大,达到 24.2MPa,低于或高于这个掺量时混凝土抗压强度均会下降。由于乳胶粉在拌合物中遇水可分散成膜,形成的网络结构具有一定的胶结作用,因而适量添加乳胶粉可提高拌合物强度。对于过度掺加乳胶粉会出现的强度下降问题,是由于部分乳胶粉在潮湿养护环境中未完全胶结或乳胶粉成膜后在混凝土内部形成较多界面,削弱了水泥胶结效果。

图1 不同掺量乳胶粉对透水混凝土透水系数和抗压强度的影响折线图

通过上述试验结果发现,按照配合比 F 拌制的透水混凝土力学性能、透水性能和抗冻性能较优,不仅满足施工要求,而且生产成本相对较低,因此选择配合比 F作为施工用再生骨料透水混凝土配合比。

4 施工工艺

4.1 再生骨料透水混凝土的生产

(1)本项目通过对再生骨料进行机械滚动修形处理,使其压碎指标≤12%,针片状颗粒≤5%,孔隙率≤40%。满足再生骨料透水混凝土生产的要求。

(2)采用预裹敷工艺,提高再生骨料表面状态及力学性能。再生骨料坚固性<10%,表观密度>2400kg/m3,堆积密度>1350kg/m3,满足高强度透水混凝土的生产要求。

(3)采用水泥裹石法搅拌工艺。再生骨料透水混凝土拌合时拌合料偏干,拌合均匀性一直是影响透水混凝土生产质量的问题。一次性加入搅拌法投料操作简便、搅拌时间短,但是搅拌均匀性最差,常出现骨料表面未完全包裹水泥浆的现象;水泥裹石法能显著提高材料搅拌的均匀性、保证骨料表面包裹一层水泥浆体,试验效果最佳,只是搅拌用时相对较多,本项目中采用此方法进行生产。图2 为透水混凝土的生产工艺流程图。

图2 再生骨料透水混凝土生产工艺流程图

4.2 透水混凝土的施工

施工前应对表面做清洁处理,确保表面清洁、粗糙、无积水,但需用水湿润,原因是透水性混凝土中的搅拌水量有限,如果路基材料再吸收其中部分拌合水,就会加速水泥凝结,减少用于路面浇筑、振捣、压实和接封的时间,并且快速失水会减弱骨料间的黏结强度。

再生骨料透水混凝土拌合物应摊铺均匀,平整度与排水坡度应符合要求,摊铺厚度应考虑松铺系数(松铺系数一般可设定为 1.1)。再生骨料透水混凝土中的水泥浆量有限,只能包裹骨料颗粒,在浇筑过程中不宜强烈振捣或夯实。采用高频振动器会使混凝土过于密实而减少孔隙率、使水泥浆下沉而破坏混凝土的匀质性,从而影响强度和透水效果,所以宜采用低幅低频平板振动器,且同一位置振动时间不宜超过 10s。对于边角等特殊区域可采用插捣法,确保混凝土密实。设计模板时可在窗台下开设一个小口,以便伸进模板进行插捣。振捣以后,应进一步采用实心钢管或轻型压路机压实压平透水混凝土拌合料,考虑到拌合物的稠度和周围温度等条件,可能需要多次辊压。但应注意,在辊压前必须清理辊子并涂油,以防粘结骨料。整压过程中应该辅以人工找平,施工人员应穿着减压鞋进行摊铺、整压、找平操作。透水混凝土压实后,宜使用木抹子对透水混凝土面层收面,必要时配合人工拍实。

4.3 再生骨料透水混凝土的养护

对于透水混凝土的养护非常关键,严格保证混凝土处于潮湿状态。

(1)混凝土浇筑后,待表面收水后,表面及时覆盖塑料薄膜,然后覆盖一层湿草苫子。

(2)混凝土硬化后,放温水养护,水深以不露底板混凝土表面为度,蓄水养护时间为 15 天。

(3)混凝土表面采取涂刷养护剂的方式养护。

(4)当昼夜温差较大或有暴雨天气时,现场准备足够的保温材料,根据测温监控情况调整保温层厚度。

5 效果检查

本项目研发的再生骨料透水混凝土在海绵城市建设中的研究与应用技术,采用了机械修形以及预包裹技术,解决了再生骨料颗粒形貌差、强度偏低的缺陷,并通过调整再生骨料透水混凝土配合比,优化透水混凝土的各项性能,形成满足强度等级的再生骨料透水混凝土配合比,提高透水混凝土的强度、透水性、抗冻性等,使其满足在不同工程中的应用,提高工程质量,降低工程成本,促进建筑废弃物的再生利用,并有效解决透水混凝土施工工艺复杂,施工质量难以控制的缺点,促进了透水混凝土的发展与应用。

本项目通过引入可再分散乳胶粉、优化配合比等方式,研制出工作性能、力学性能、透水性能和抗冻性能相对均衡的透水混凝土,抗压强度大于 20MPa、透水系数大于 0.5mm/s、抗冻等级达到 D25,该混凝土的实用性和经济性大大提高,尤其是满足北方多冻融天气地区的应用。