套口进洪闸闸墩组合大钢模板安装施工技术

2018-11-23

(湖北水总水利水电建设股份有限公司,湖北 武汉 430000)

大中型水利工程中水闸的混凝土闸墩高度高,外观质量要求高,其模板立模体系的设计、施工也在不断创新。但对于高度大(≥8m)的闸墩,当前国内外大、中型水闸闸墩混凝土施工大多采用分层及一次浇筑成型工艺,分层浇注时高度约2.5~4m左右,闸墩施工一般分2~4次到顶,施工周期长和不安全因素多,施工时易造成混凝土层间冷缝、错台、垂直度偏差大及混凝土外观质量差等问题。

套口进洪闸闸墩模板施工采用组合大钢模板一次安装到顶的方法,模板间采用螺栓固定,φ16mm拉筋对拉、模板整体性好,安全可靠。混凝土可一次浇筑到顶,施工周期大大缩短和安全系数高,混凝土闸墩拆模后,层间无冷缝、无错台、垂直度偏差小及整体外观质量好。

1 概 述

湖北省洪湖东分块蓄滞洪区位于洪湖市境内长江中游干流北岸,是洪湖分蓄洪区的重要组成部分,也是长江中下游整体防洪系统中的重要组成部分,是处理城陵矶地区超额洪水,保障荆江大堤、武汉市防洪安全和本地防洪安全的一项重要工程设施。

套口进洪闸为洪湖东分块蓄洪工程运用时的进洪控制枢纽工程,设计进洪流量8000m3/s,工程等别为Ⅰ等,工程规模为大(1)型。套口进洪闸闸室总净宽528m,总宽605m,左、右岸连接堤均长300m。闸室为整体开敞式结构,共44孔,两孔一联,孔口宽12.0m。

套口进洪闸共有闸墩45个,长22m,宽1~1.5m,最高8m。采用圬式结构,共需浇筑66仓。闸墩施工模板采用钢模板,一次安装到顶,混凝土一次浇筑成型。

2 模板安装施工工艺

2.1 施工工艺流程

施工工艺流程见下图。

闸墩模板施工工艺流程图

2.2 操作要点

2.2.1 定位放线

进行测量放样,首先使用全站仪在基础面上放出控制点位线,为了便于模板定位,弹出闸墩边线以及向外10cm墨线,在外侧墨线处焊模板样架,以准确控制模板底边线,然后根据模板的编号,依据放样点、线进行模板定位。

2.2.2 钢模板拼装成组合大钢模板

充分利用槽钢(国标10号)的刚度和强度,先把9块钢模拼装成型,然后将槽钢按“井字形”焊接在模板上,模板整体效果好。

钢模板背面加焊槽钢有效控制模板截面变形,一定程度上减少了错台、胀模、漏浆等质量通病的产生,同时减少了钢管、扣件用量,所有措施材料均可以重复利用,节约了成本。

在吊装前,先用角磨机配钢丝刷清理模板表面,锈迹必须清除彻底,并涂刷色拉油,然后模板表面覆盖一层塑料薄膜,以防灰尘等粘附在模板表面,待浇筑前再将塑料薄膜揭除。

2.2.3 编制专项施工方案

根据国家水利部《水利工程建设安全生产管理规定》第二十三条,在闸墩钢模板安装前编制《高大模板专项施工方案》,报公司总工程师和总监理工程师审核,并召开了专家论证会对方案进行审查。

2.2.4 组合大钢模板安装

a. 闸墩模板采用组合大钢模板安装施工方法,人工配合吊车安装模板就位,通过控制模板垂直度使整块模板定位,然后用“山型卡”配螺母进行加固连接。

b. 闸墩钢模按所属结构位置分为闸墩正面板和背面板二部分,按正面和背面分块安设与拆除,模板均进行编号,依次安装。

c. 先安装有附架一侧模板并进行固定后,然后安装背板,再安装上、下游侧圆弧段模板。第一层模板安装完成后按以上顺序依次安装第二层模板,直至全部模板安装结束,在钢模安装的过程中将门槽中的木模板也同时安装加固。对已立的每一块模板均要与附架用钢管进行上、中、下三个部位的连接,块与块之间用拉筋连接,且为防止漏浆块与块之间贴有泡沫胶,正面与背面板用对拉拉筋及UPVC管进行临时加固,以形成一个具有一定自稳能力的框架。其中对拉拉筋需采用双螺母。最后用全站仪及线锤校正模板垂直度,用钢筋对拉拉筋和UPVC套管进行固定,最后整体轴线、平面校正。

d. 模板底部均使用“2015型”钢模进行调节,大型模板吊装前,调至统一安装高程。单块闸墩模板全部调整完毕达到要求后,对模板底部缝隙用水泥砂浆填塞。

e. 闸墩牛腿倒悬模板的支承钢管脚手架必须按计算规定搭设,严禁利用横杆中部进行支承,钢模板底模在横杆上的支承点不得少于二点,并在承重脚手架外侧立面四周各设立一道斜撑,斜撑一定要设置在纵横杆交接的节点部位。

2.2.5 拉筋安装

闸墩拉筋总共分为二段,上游段为11排,其他位置为14排,间距70cm,排距60cm。对拉拉筋安装加固时必须使用双螺帽。

2.2.6 安全缆风绳安装

考虑闸墩模板一次到顶,所受风荷载较大,施工时可利用闸墩模板上槽钢,左右方向对称设置7道φ10mm钢丝绳缆风绳,缆风绳底部通过索具螺旋扣与吊耳板连接,吊耳板与闸底板的预埋铁板焊接固定。缆风绳通过索具螺旋扣进行调整。

2.2.7 浇筑平台脚手架搭设

a. 浇筑平台脚手架搭设采用扣件式钢管脚手架,用竹脚手板作为施工跑道,脚手板上设置一根防滑木条。脚手架的设置和搭设必须符合《建筑施工扣件式钢管脚手架安全技术规范》(JGJ 130—2011)的规定。

b. 浇筑平台脚手架搭设在钢模板安装完成后进行,吊运作业时不得搭设脚手架。

2.2.8 混凝土浇筑

由于闸墩高度较高,为防止混凝土下落冲击模板,同时预防混凝土骨料分离,采用设置溜筒方法,根据闸墩高度设置溜筒个数,溜筒末端必须固定,避免来回滑动。混凝土垂直运输采用门座式起重机配备3m3卧罐入仓,溜筒随混凝土的上升逐个拆除。

煤层气生产调度与开采技术先导试验基地位于长治市大化村,建筑层数地上四层,建筑高度16.05m,一层层高4.2m,二、三、四层层高3.8m,出屋面水箱间、楼梯间3.9m。基础为柱下独立基础,钢筋混凝土框架结构,抗震设防烈度Ⅶ度,建筑耐火等级二级,屋面防水等级一级。该工程地上四层,层高4.5m,框架结构,中庭截面31.2m×3.2m,12m×10.8m,建筑高度16.05m。

2.2.9 拆模

a. 根据规范和设计的要求,混凝土达到一定强度后拆除模板。

b. 模板拆除时,遵循先安装的后拆,后安装的先拆的原则。在拆除模板前,先要拆除对拉拉筋,但每一块模板上均要保留上部及中部各一根对拉拉筋,直到要拆除该块模板时,才将拉筋全部拆除,以防模板大面积倾倒。

c. 由于组合大钢模板与混凝土接触面积较大,拆模时间也较长,模板与混凝土面的粘结力较大,为了便于拆模,在拆模时,先用吊车将拟拆除模板用钢丝绳吊住,并保持松驰状态,然后用手拉葫芦使模板脱离混凝土面,再用人工配合吊车将模板拆除,吊放至指定地点。

d. 已拆除模板按编号顺序排放,设专人进行模板清理、涂刷色拉油及粘贴塑料薄膜的工作,完成以上工作后才能运至下一工作仓面进行安装。

3 资源配置

3.1 主要组成材料

a. 模板主要由平面钢模板、圆弧钢模板及异型钢模板等组成。模板大面用平面钢模板,上、下游两侧墩头使用圆弧钢模板,牛腿及悬挑梁使用异型钢模板,门槽部位使用木模板。钢模板尺寸为1.2m×1.5m,模板共90块(包括圆弧钢模板及异型钢模板)。

b. 固定钢模板拉筋孔共计392个,最后外露拉筋孔390个,拉筋孔径为φ16,拉筋长2~2.7m。

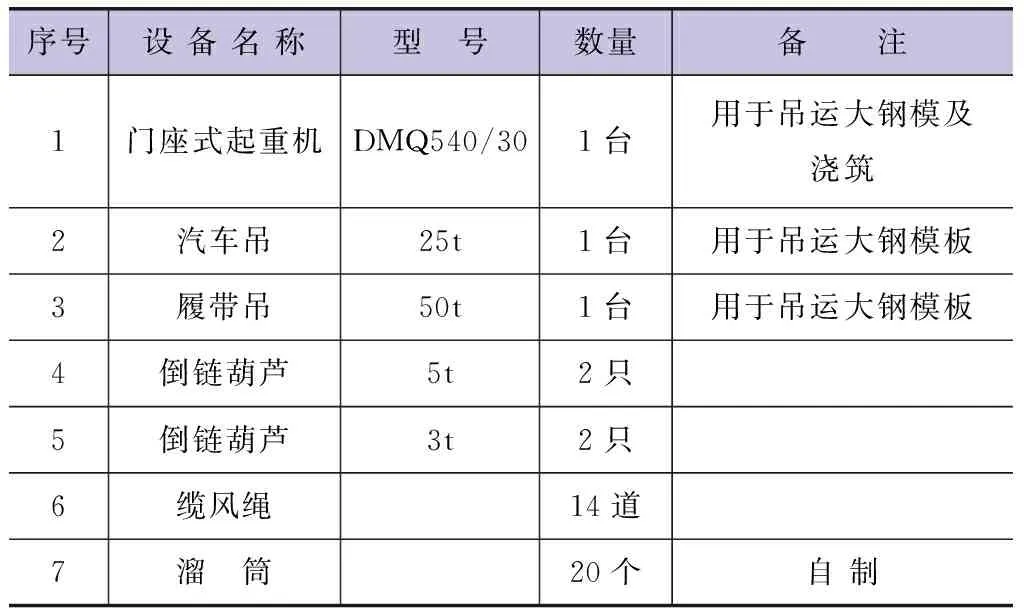

3.2 机具设备配置

机具设备配置表

3.3 人员配置

组合大钢模板拼装施工人员12人(专职安全员1人、管理人员2人、测工2人、电工1人、模板工4人和普工2人);闸墩组合大钢模板安装施工人员14人(专职安全员1人、管理人员2人、测工2人、电工1人、模板工6人和普工2人),具有较好的作业经验,对模板的控制措施有较丰富的经验。

4 质量措施

4.1 施工操作中的质量控制

a. 对水闸闸墩组合大钢模板拼装及安装施工作业人员,均要求达到一定的技术等级,具有相应的操作技能,操作人员持证上岗,项目部对每个进场的作业人员进行考核,同时,在施工中进行考察,对不合格的施工人员坚决退场,保证操作者本身具有合格的技术能力。

b. 加强对每个施工人员的质量意识教育,提高他们的质量意识,自觉按操作规程进行操作,在质量控制上加强其自觉性。

c. 施工管理人员,特别是工长及质检人员,随时对操作人员所施工的内容、过程进行检查,在现场为他们解决施工难点,进行质量检查与验收,对达不到质量要求的部位,指导操作者整改。

e. 在施工中各工序要坚持“三检制”,在整个施工过程中,做到工前有交底,过程有检查,工后有验收的标准化管理方式,确保工程质量。

4.2 模板安拆质量控制

a. 组合大钢模板安装前,贴好泡沫胶,做好面板的除锈后及时刷色拉油,并用塑料薄膜覆盖。

b. 严格按吊装和拆除方案进行组合大钢模的安装和拆除,确保依次进行。

c. 钢模吊装前,调节第一层“2015型”模板,控制模板高程。

d. 模板安装按现行规范及工程设计图纸施工。

e. 模板安装后,必须检查连接质量,经检查合格后,才能摘钩或拆除临时固定工具,以防模板倾倒。操作人员要严格按照吊装及拆除方案进行操作。

f. 模板拆除时,混凝土强度应能保证其表面及棱角不受损伤。

5 安全措施

a.项目部成立安全生产管理机构,建立以项目经理为组长的安全生产领导小组,全面负责并领导本项目的安全生产工作。安全生产领导小组成员由项目经理(任组长)、项目总工、项目副经理、主管安全生产工作的专职安全人员、各班组负责人组成。

b.模板安装及拆除落实专人负责和指挥。

c.施工前逐级进行安全技术教育及交底,落实所有安全技术措施和人身防护用品,否则不得进行吊装施工。

d.吊装操作人员必须接受安全教育,每日岗前进行一次安全检查活动,共同提高安全意识,提出不安全因素,及时进行整改。

e.起重作业前,进行安全防护设施及起吊机具等的逐项检查和验收,验收合格后,方可进行吊装。

f.施工中要经常检查安全防护设施,发现有缺陷和隐患时,必须及时解决;危及人身安全时,必须立即停止作业,并采取应急措施。

6 效益分析

闸墩采用组合大钢模板安装的施工方案,解决了闸墩垂直度偏差、分层冷缝、错台等问题,而且混凝土外观光洁无痕;保证了混凝土内在质量,混凝土外观质量提高效果尤为明显。工程综合成本得以降低。经过工程实践证实,单个闸墩缩短工期50%左右。避免了分次浇筑需进行层间的混凝土凿毛所产生的混凝土废渣处理。安拆作业时间的缩短和混凝土一次浇筑成型大大减少了施工噪音的频次。

7 结 语

闸墩采用组合大钢模板安装的施工方案,施工周期大大缩短,单个闸墩缩短工期50%左右,确保了湖北省洪湖东分块蓄滞洪区套口进洪闸工程施工工期;成功地解决了闸墩分层冷缝、错台及垂直度偏差大等问题;减少了立模和拆模工作量,减少了施工人员的高空作业时间和次数,减少了安全事故发生的概率。相较于水利工程中闸墩采用的分层立模、人工单块安装的施工方法,该技术效率高、施工成本低,对高度8m以上的水闸闸墩具有很好的参考价值。