TC4钛合金电子束沉积修复工艺研究

2018-11-23

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

钛合金TC4属于α+β两相钛合金,由于其具有可焊接性好、机械加工性能良好、比强度和比刚度高、耐腐蚀性好等诸多优点[1—2],所以这类合金在航空航天、海洋等领域应用十分广泛。钛合金 TC4零件,在一些恶劣的工作环境中服役一段时间后,极易出现表面腐蚀和划擦、蚀坑、磨损以及表面裂纹甚至断裂等缺陷。这些缺陷的出现,会改变 TC4零件的稳定性,导致其安全性变差[3—4]。同时,由于TC4合金材料具有较高的成本,在航空发动机的制造过程中极易出现划痕和擦伤,如果重新加工或者更换这些有缺陷的零件,会使其成本大大提高[5],因此,就需要一种先进的修复技术来实现钛合金零件高质量高效率的修复,并且能够从力学性能、几何性能等方面快速有效地恢复其使用性能,从而实现零件寿命的延长,降低生产成本。

目前,运用传统的修复技术修复钛合金[6]热输入量较大,会导致零件的热影响区变大,产生较大的残余应力和应变,使修复试样的性能得不到满足。随着电子束沉积技术不断发展,以及各项技术应用的成熟[7—8],该项技术逐渐被应用于钛合金零件的成形[9—10]。该技术可以实现对三维立体零件的快速成形,大大提高了材料的使用率,进而降低了产品的生产成本[11—12],同时,在此基础上发展而成的电子束沉积修复技术(EBF),可以对一些具有复杂形状的特殊零件,或是存在加工误差的零件实现修复。这在很大程度上节省了成本,提高了零件的寿命,这对加工制造业有很大的帮助[13—14],而目前国内外主要集中于钛合金电子束增材制造的研究,对于钛合金电子束沉积修复却未见相关报道。

文中针对 TC4钛合金零件的服役损伤修复需求,重点以典型沟槽类的损伤类型为研究对象,开展钛合金的电子束熔丝成形修复工艺研究,主要研究内容为开展不同工艺参数的成形修复试验,对修复试样宏观形貌进行分析,获得工艺参数对沉积修复试验的影响规律,为电子束沉积修复试验组织性能分析提供研究基础。

1 方法

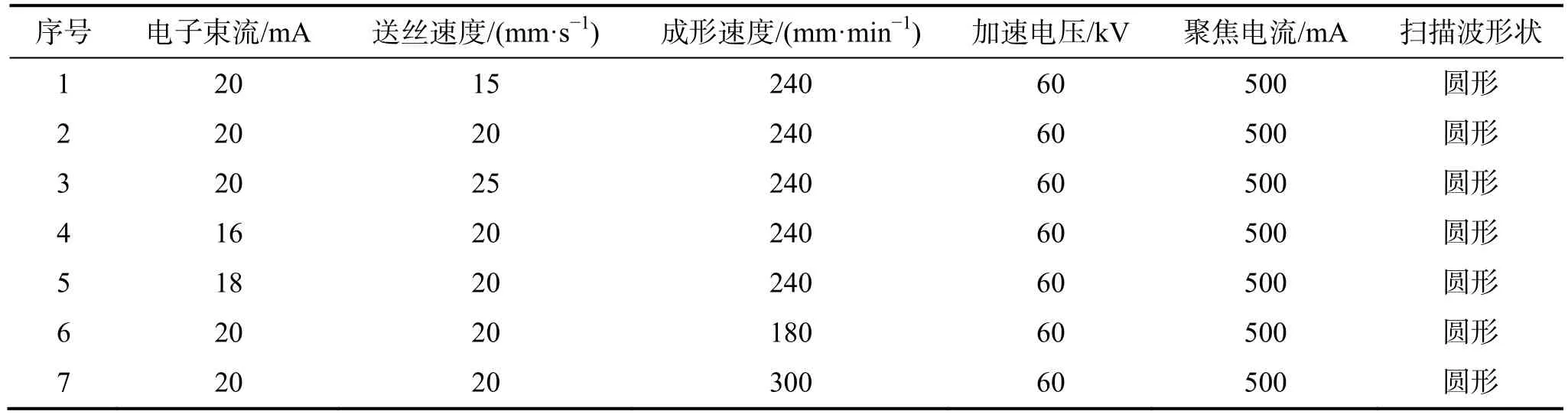

选用母材材料为TC4(退火态,尺寸为30 mm×20 mm×10 mm),填充材料为0.8 mm的TC4丝材,试验设备为KS1-PN150KM真空电子束焊机,该设备由电子枪系统、真空系统、电源系统、三维工作台、行进系统以及综合控制系统组成。修复试样为 V形槽试样。试验是在定电压60 kV条件下,研究TC4钛合金电子束成形修复工艺参数(电子束流、送丝速度、成形速度)对修复试样的表面宏观成形及横截面形貌的影响。通过控制变量法,在其他工艺参数不变的情况下,改变其中一种工艺参数进行试验研究分析,归纳出电子束修复工艺参数对钛合金修复试样的影响规律。工艺参数见表1。

表1 TC4电子束沉积修复单道试验参数Tab.1 Parameters for single pass test of TC4 electron beam deposition repair

试验完成后,对所需的修复试样沿沉积方向进行合理切割,然后对试样进行镶嵌、抛光、腐蚀,腐蚀液的体积配比为HF∶HNO3∶H2O=1∶2∶7,腐蚀时间为10 s,观察其宏观形貌,分析TC4钛合金成形修复工艺参数对修复试样的影响规律。

2 结果分析

2.1 电子束流

在送丝速度为20 mm/s,成形速度为240 mm/min不变的情况下,分别选取电子束流为16,18,20 mA,来研究电子束流对修复成形的影响。3组试样的宏观形貌见图1。通过对比上述宏观形貌发现,在其他工艺参数一定时,在电子束流为18 mA和20 mA时,修复试样的外观成形较好,而电子束流为16 mA时,外观成形存在孔洞和外观成形不良,同时在电子束修复过程中发现,使用电子束流为 16 mA时,修复试样每层都熔合不良。初步分析是由于电子束流太小,对修复区的热输入不够,只能使丝材部分熔化,并未与母材产生良好的冶金结合,进而造成修复试样表面熔合不良缺陷的产生。

通过不同电子束流的横截面宏观形貌见图2,可以看出,在其他工艺参数一定时,当电子束流为 16 mA和18 mA时,修复区内部均出现了较大的孔洞,而且随着电子束流的增加,孔洞尺寸逐渐减小。电子束流为20 mA时,热影响区相对较大,修复区成形良好,宏观形貌未见明显的气孔或孔洞缺陷;对于16 mA和18 mA时,宏观形貌中出现的“V”型孔洞,初步分析产生这种缺陷的原因是在其他工艺参数不变的情况下,由于热输入量的不同,导致丝材熔化的流动效果不同,热输入较小时,会造成内部基材与母材熔合不良,进而造成“V”型缺陷。随着热输入的增大,这种缺陷得到改善,当电子束流为20 mA时,并未出现“V”型缺陷。

2.2 送丝速度

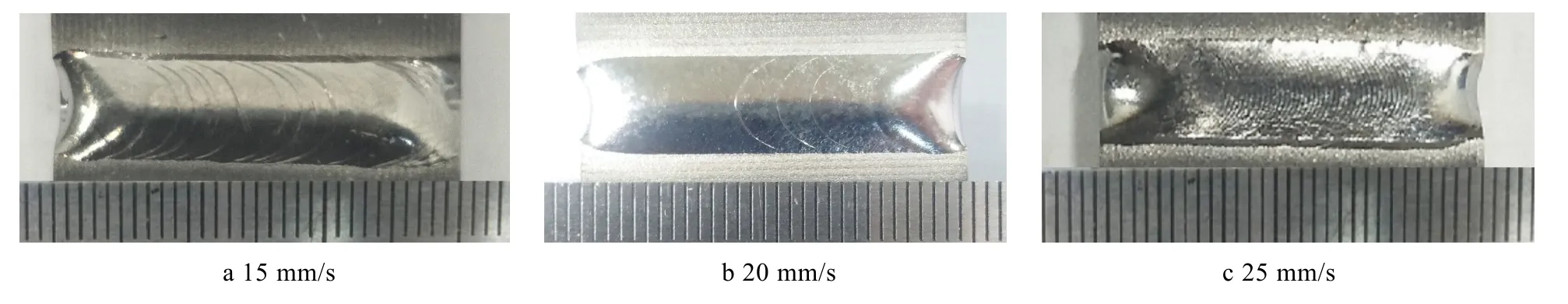

送丝速度主要研究对电子束沉积表面形貌的影响。在采用电子束流为 20 mA、成形速度为 240 mm/min的前提下,分别采用15,20,25 mm/s的送丝速度进行试验,修复后的宏观形貌见图3。当送丝速度为20 mm/s时,成形样表面的鱼鳞纹较少,外观成形良好,成形表面连续光滑平整。送丝速度主要是在修复过程中,通过与电子束流、成形速度等因素的配合来影响修复质量,在同样的成形速度和热输入的前提下,当送丝速度为25 mm/s时,单位时间内丝材熔化面积较少,修复成形的试样表面都会产生明显的粗糙,产生鱼鳞纹,成形表面不平整,送丝速度为 15 mm/s时,丝材未能及时熔化与母材结合,使成形表面粗糙不平整,送丝速度过大或过小,都会使修复区产生内部缺陷,对微观组织产生影响,进而影响修复后的性能。

图1 不同电子束流修复试样表面宏观形貌Fig.1 Surface macroscopic morphology of repair specimen at different electron beam current

图2 不同电子束流下修复试样的横截面形貌Fig.2 Cross-sectional morphology of repair specimens at different electron beam current

图3 不同送丝速度下修复试样的表面宏观形貌Fig.3 Surface macroscopic morphology of the repair specimen at different wire feed speeds

2.3 成形速度

成形速度是指电子束沉积修复时,工件相对于电子束光斑的运动速度,成形速度主要是对修复成形的热输入量会产生一定的影响。线能量公式见式(1)[15]。

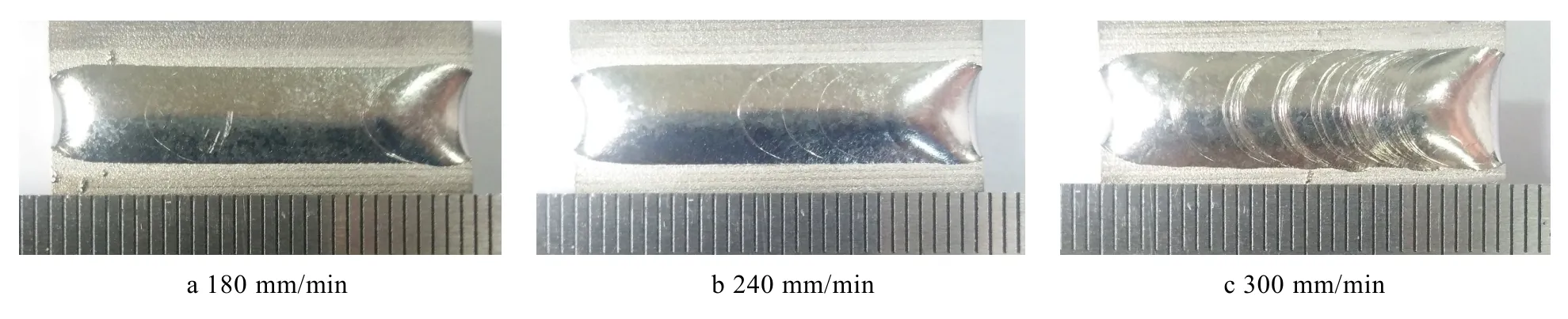

由式(1)可知,成形速度和电子束流对线能量的影响是相对的。文中是在电子束流为20 mA、送丝速度20 mm/s的条件下,成形速度分别采用180,240,300 mm/min时来研究成形速度对修复成形的影响,3组试验的宏观形貌见图4。根据宏观形貌可知,在其他工艺参数一定时,当成形速度为240 mm/min和300 mm/min时,修复的试样外观成形较为光滑平整,而成形速度为180 mm/min时,修复样表面有密集的鱼鳞纹存在,外观成形不良。

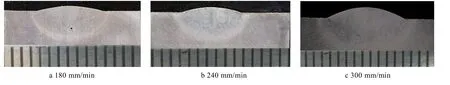

不同成形速度下修复试样的横截面宏观形貌见图5,根据3种不同成形速度修复试样的横截面宏观形貌来看,在一定成形速度的范围内,在同样的修复层数下,随着成形速度的增加,热影响区减小,修复区的余高逐渐变小。过大的成形速度会使修复界面存在气孔缺陷,因此,在其他工艺参数不变的前提下,选用成形速度为240 mm/min较为合适。

图4 不同成形速度下修复试样的宏观形貌Fig.4 Surface macroscopic morphology of the repair specimen at different forming speeds

图5 不同成形速度下修复试样的横截面形貌Fig.5 Cross-sectional morphology of repair specimens at different forming speeds

3 结论

主要对钛合金TC4电子束沉积修复的电子束流、送丝速度和成形速度3种工艺参数进行了研究,通过分析获得如下结论。

1)在一定范围内,电子束流较小时,热输入较小,母材与修复区熔合不良,产生“V”型孔洞缺陷,电子束流较大时,热影响区较大,修复区成形良好,未见明显的气孔或孔洞缺陷。

2)在一定范围内,送丝速度过快或过慢时,修复成形的试样表面都会产生明显的鱼鳞纹,成形表面粗糙,不平整。合适的送丝速度会使修复试样表面的鱼鳞纹减少,连续光滑且平整。

3)成形速度和电子束流对线能量的影响是相对的。在一定范围内,成形速度的过慢时,在同样的修复层数下,修复样表面有密集的鱼鳞纹存在,外观成形不良。随着成形速度的增加,热影响区减小,修复区的余高逐渐变小,但过大的成形速度会使修复试样存在气孔缺陷。