利用锰渣及再生集料制备蒸压制品试验研究

2018-11-23潘荣伟欧天安

潘荣伟,欧天安

(广西壮族自治区建筑材料科学研究设计院,广西 南宁 530022)

0 引言

电解锰生产过程中,在过滤、压滤、电解等环节都会产生相应的固体废弃物,如浸出锰渣、硫化渣和阳极泥等,这些废渣一般直接被排放到渣场中,形成混合电解锰渣。据统计,企业平均每生产1 t电解锰伴随产生8~10 t混合锰渣。目前锰渣资源化利用方式主要为制备化肥、用作水泥缓凝剂、制备墙体材料、微晶玻璃、多孔陶瓷等,总体上,锰渣资源化利用方式途径很多,但实际形成工业化生产的不多,主要原因为:一是锰渣中的重金属离子、铵盐、可溶性锰等有毒有害物质多,需固化或去除,环保措施要求较高;二是目前已研究出的资源化方式中,锰渣掺量不高,效果不明显,整体经济效益低;三是堆放渣场中的锰渣一般含水率高、颗粒细小,同时黏稠性大,不易破碎和打散,需有专门破碎和搅拌设备,投入成本高等[1]。目前国内建筑垃圾资源化处置方式很多,相关工艺技术也基本成熟,如可用于生产再生集料和再生建材产品(多孔砖、砌块、劈离砖、路面砖、透水砖、盲道砖、植草砖护坡砖、挡土墙等)[2]。积极开展锰渣及建筑垃圾等固体废弃物资源化利用研究,对于发展循环经济、提高生态环境保护、实现绿色节能发展都具有重要的意义。

本研究以百色靖西湖润镇电解锰企业排放的混合锰渣和当地建筑垃圾资源化利用为研究重点,探究其制备硅酸盐制品可行性。试验首先分析锰渣理化性质,并对其进行一定的预处理,确保其满足制砖原料要求,同时将建筑垃圾作为再生集料掺入,通过研究石灰、水泥、锰渣及建筑垃圾再生集料掺量对蒸压制品力学性能影响,确定最适宜掺量,并进行中试生产,为后期固体废弃物规模化利用提供理论参考。

1 试验

1.1 试验原料

1.1.1 锰渣

取自靖西县锰矿有限责任公司渣场排放的混合锰渣。刚排放的锰渣呈黑色结块状,含水率为16%左右,在渣场中堆放一段时间后,锰渣成团聚状,表面泛白,有盐类析出,锰渣加水搅拌后有刺激性气味逸出,表明锰渣中含有一定量铵盐。对锰渣进行相应检测分析,其化学成分见表1,XRD图谱见图1,电镜形貌见图2。

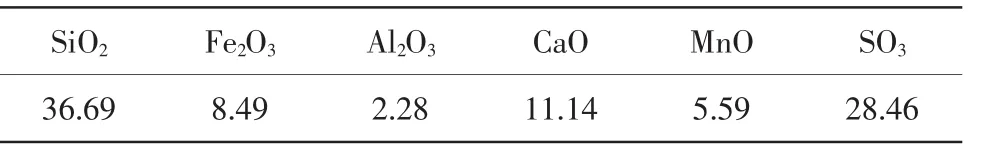

表1 锰渣的化学成分 %

由表1可见,锰渣化学成分组成以氧化硅、氧化钙、氧化硫为主,其中硫含量偏高,原因主要是锰矿提取过程中采用酸浸工艺,后期以硫酸盐形式残留在废渣中。

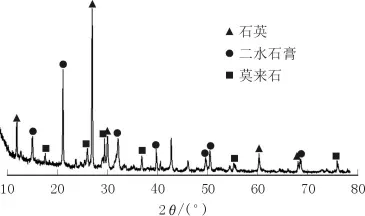

图1 锰渣的XRD图谱

由图1可知,锰渣中矿物主要为二水石膏、石英及莫来石等。

图2 锰渣的SEM照片

由图2可知,锰渣样颗粒级配从几微米到几十微米杂乱交错堆积,部分晶体颗粒中间填充不规则形状绒球渣,同时大颗粒表面吸附其他小颗粒状,呈无序排列无规则形貌状,总体上,相互颗粒间没有出现粘结现象。

参照GB 5085.3—2007《浸出毒性鉴别标准》对锰渣进行浸出毒性鉴别检测,结果显示锰渣中锌、铅、砷、铬等离子浓度均未超出国标规定的限值,但是锰渣中氨氮和可溶性锰浓度较高,分别达到730 mg/L和1836 mg/L,因此有必要对锰渣进行一定处理,减少其资源化过程中对环境产生危害。

1.1.2 建筑垃圾

主要为当地拆迁及装修过程产生的废弃混凝土、废砖、废浆料等,试验过程将其粗分、破碎、分选和筛分,制成再生细集料,细度模数为2.4,堆积密度为1636 kg/m3,含泥量2.05%,其化学成分见表2。

表2 再生集料的化学成分 %

1.1.3 其他原料

水泥:P·O42.5水泥,南宁华润水泥公司;石灰:比表面积为378 m2/kg,其中有效氧化钙含量为75.6%,消化时间6~10 min;外加剂:无机分散剂和聚羧酸系减水剂,市售;水:自来水。

1.2 试样制备工艺流程

(1)将锰渣放入(60±5)℃烘箱中烘干至恒重,进行破碎筛分处理(过200目筛),然后加入生石灰对锰渣进行预处理,确保其满足制砖原料要求。

(2)根据设计的配合比将所有原料混合搅拌,经过轮碾并加水和外加剂进行搅拌,然后坯料进入压力成型设备中成型,试验采用小型圆柱状试块(Φ50 mm×35 mm)进行配合比试验,后期制备标砖(240 mm×115 mm×53 mm)进行蒸压试验。成型后脱模静置6 h,之后将试块放入蒸压釜中蒸压养护,出釜后自然养护7 d,测试试块性能。

2 试验结果与分析

2.1 锰渣预处理分析

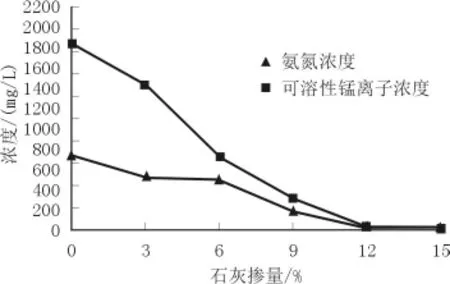

锰渣预处理的目的主要是去除含量较高的可溶性锰离子和氨氮等有害物质。不同掺量生石灰对其预处理效果的影响如图3所示。

图3 石灰掺量对锰渣中可溶性锰离子和氨氮浓度的影响

由图3可知,随着石灰掺量的增加,锰渣中可溶性锰和氨氮浓度都呈大幅下降趋势,当石灰掺量达到12%时,即锰渣∶石灰=8∶1时,锰渣中可溶性锰和氨氮浓度下降到20 mg/L以下;继续增大石灰掺量则效果不明显。这是由于锰渣中氨氮一般以游离铵或铵盐形式存在于水中,当投入生石灰后,体系溶液中pH值增大,加速铵盐向游离铵转化,随着水分蒸发,游离铵挥发,从而使得氨氮浓度显著下。同样,在较高PH值条件下,锰渣中二价锰离子会加速氧化成四价锰离子(不可溶性),从而达到固化可溶性锰离子目的[3]。试验确定锰渣预处理最佳石灰添加量为锰渣∶石灰=8∶1,此时锰渣中可溶性锰和氨氮浓度已低于GB 5085.3—2007中毒性物质限值要求。

2.2 机理分析及基础配比

2.2.1 机理分析

利用预处理后的锰渣、水泥、建筑垃圾再生集料、石灰制备蒸压砖,从原料的理化性质以及硅酸盐蒸压制品成型反应基理上分析是可行的。因为在一定蒸压条件下,整个反应体系可看成是“CaO-SiO2-H2O”体系反应,其中钙质原料可由石灰、锰渣中的氧化钙和水泥水化反应提供的氢氧化钙组成;硅质原料由锰渣(以非晶态形式存在的硅质材料)和建筑垃圾中活性二氧化硅部分,在确定合理的钙硅比下,体系中钙质材料与硅质材料加水拌合,在水热条件下能发生化学反应(CaO+SiO2+H2O→含水硅酸盐物质),生成水化硅酸钙、托贝莫来石等水化产物,同时还可能生成含有与C-S-H凝胶组成相近的微晶体和凝胶体,通过这些微晶体的彼此连生、咬合,加之凝胶体的填充、胶结,可确保反应后蒸压制品具有一定的强度[4]。

2.2.2 基准配合比

根据以上原理分析,通过大量试验验证对比,结果表明利用锰渣、水泥、再生集料、石灰在一定蒸压条件下,能制成具备一定强度的蒸压砖。为尽可能资源化利用废渣,同时提高产品性能,结合前期试验结果确定以锰渣(干基)50%,再生集料25%,胶凝材料25%,水料比0.25,外加剂1.5%作为基础配合比进行下一步试验。试验蒸压养护制度为:蒸汽压力0.9 MPa,温度160~190℃,恒温时间8~10 h。以下通过单因素试验,重点研究石灰、水泥、锰渣和再生集料掺量对蒸压制品性能的影响,确定最佳质量比。

2.3 石灰掺量对蒸压制品强度的影响(见图4)

图4 石灰掺量对蒸压制品强度的影响

由图4可见,未掺入石灰时,制品虽具备一定强度,但总体强度较低;当石灰掺量较小时,试样的抗压、抗折强度不断增高,当石灰掺量达6%时强度达到最高;继续增大掺量,则试样的抗压、抗折强度均呈下降趋势。试验过程发现,当石灰掺量达到15%时,砖坯蒸压后已出现一定裂纹,强度急剧下降。原因分析:石灰掺量过小时,反应体系中钙硅比过低,生成的水合硅酸钙量偏少,因此蒸压砖坯强度低;而当石灰掺量过大,超过最佳值时,反应体系中钙硅比过高,留存的氢氧化钙偏多,容易形成高碱物质C2SHn残存在砖内,由于C2SHn强度低,从而使得制品强度下降[3]。另外由于石灰消化分解需要吸收一部分水,反应产物的体积也同时增加,造成制品体积膨胀,当掺量过大时,膨胀度不能被制品的空隙消纳,膨胀应力就会导致制品开裂甚至破坏。试验确定最佳石灰掺量为6%,此时蒸压试品力学性能最优。

2.4 水泥掺量对蒸压制品强度的影响

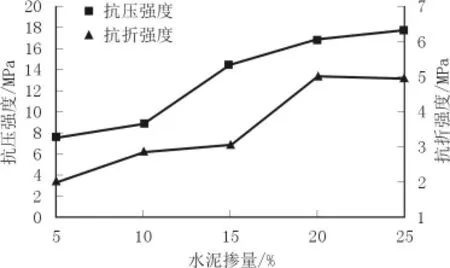

根据以上试验结果,确定石灰掺量为6%(下同),水泥掺量对蒸压制品强度的影响见图5。

图5 水泥掺量对蒸压制品强度的影响

由图5可见,体系中掺入水泥作用为一方面利用水泥在高温高压条件下,为生成高强度低碱性的C-S-H和A-S-H创造了的条件,另一方面利用水泥自身水化可以使得原钙硅体系反应正常进行,进而水化产物增加,提高制品强度。本试验中,当水泥掺量低于10%,制品抗压强度未达到MU10等级,当水泥掺量大于10%后,随水泥用量的增加,蒸压制品抗压强度和抗折强度都呈现提高趋势,但水泥掺量达到25%后,抗折强度增加不明显,可见水泥用量增加可显著提高抗压强度,但到一定值后对提高抗折强度效果不大。因此,综合成本考虑,试验选取水泥最佳掺量为20%。

2.5 锰渣与再生集料质量比对蒸压制品强度的影响

根据以上试验结果,水泥掺量为20%(下同),锰渣与再生集料质量比对蒸压制品强度的影响如图6所示。

图6 锰渣与再生集料质量比对蒸压制品强度的影响

由图6可见,未掺入再生集料时,制品成型困难,强度偏低。掺入一定量集料后,制品强度均有提高。主要原因:再生集料可起到骨料和胶凝材料的双重作用,一方面再生集料中活性二氧化硅参与水化反应,水化产物增多,提高试品强度;另一方面集料在该体系中能起到骨架和支撑作用,制品颗粒级配更致密,孔隙率更小,强度提高;另外由于再生集料中伴随有少量硅酸二钙、硅酸三钙等活性矿物成分,在高压蒸汽条件及水化反应体系中会产生一定的胶凝性,对制品强度也起到促进作用。

试验中,随着m(锰渣)∶m(再生集料)的增大,制品强度呈增大-减小-再增大-再减小的趋势。这是由于再生集料掺入量过大或过小时,其中的颗粒级配以及钙硅比都在一定程度上影响了制品的强度。当m(锰渣)∶m(再生集料)小于3∶1时,体系中钙硅比偏低,集料作为骨架支撑其最主要作用,且m(锰渣)∶m(再生集料)达到2∶1时,制品抗压抗折强度最高,分别为17.9 MPa和4.2 MPa,表明此时体系级配最合理,制品更致密。当m(锰渣)∶m(再生集料)大于3∶1时,集料偏少,颗粒级配不够致密,体系中钙硅比较发挥主要作用,且比例达到4∶1,制品的抗压、抗折强度最高,分别为16.8、3.9 MPa,表明此时钙硅比最合理,体系水化反应最充分。

综上分析,在一定的蒸压条件下,利用预处理后的水泥、石灰、锰渣、再生集料作为原料制备硅酸盐蒸压制品完全是可行的。从最大化利用锰渣资源角度以及提高制品力学性能方面分析,确定锰渣及再生集料制备蒸压制品最佳质量比(干基)为:水泥20%、石灰6%、锰渣59%、再生集料15%。

3 中试试验及结果分析

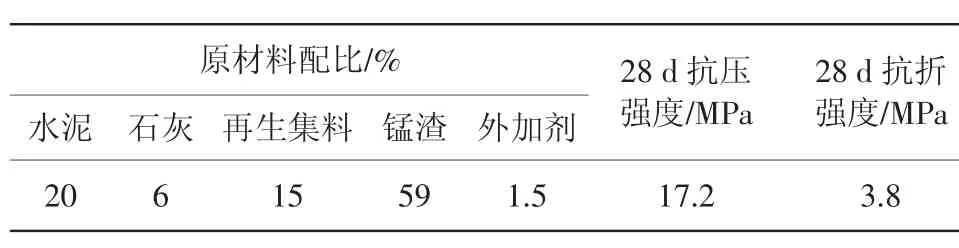

根据以上确定的最佳配合比,在生产线上进行中试,以验证实际生产能否达到在实验室条件下的试验结果,为规模化生产提供技术依据,试验结果如表3所示。

表3 中试试验结果

由表3可知,中试结果与小试试验结果相符,锰渣及建筑垃圾再生集料总资源化利用率可达74%,此时制品的强度等级达到GB 11945—1999《蒸压灰砂砖》规定的MU15级。同时还对中试产品浸出鉴别毒性和放射性分别进行检测,结果显示:所有毒性鉴别必检项目均未超出GB 5085.3—2007规定的限值,同时并未检测到有重金属离子溶出,表明锰渣中的重金属离子已得到完全固化,产品无毒性;放射性检测结果均显示为合格,表明该产品无放射性。

4 结论

(1)锰渣中含有的可溶性锰离子和氨氮等有害物质,可采取添加生石灰方式进行处理。当 m(锰渣)∶m(石灰)=8∶1时,锰渣中可溶性锰和氨氮浓度能降低到20 mg/L以下,完全满足硅酸盐制品对原料的要求。

(2)在一定的蒸压条件下,利用生石灰、锰渣中的碱性经氧化钙和水泥水化反应提供的经氢化钙组成钙质原料,利用锰渣(以非晶态形式存在的硅质材料)和再生集料中活性二氧化硅部分作为硅质原料,可以制备出具有一定强度的硅酸盐蒸压制品。

(3)采用锰渣及再生集料制备蒸压制品的最佳质量比(干基)为:水泥20%、石灰6%、锰渣59%、再生集料15%,此时制成的蒸压制品强度等级能达到MU15级,同时浸出鉴别毒性检测和放射性检测结果显示,该产品无毒、无放射性。