热压法制备脱硫石膏试块的实验研究

2018-11-23赵华廖洪强程芳琴

赵华,廖洪强,程芳琴

(山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西 太原 030006)

脱硫石膏主要是由火力发电厂烟气脱硫形成的一种工业废弃物,每年的产量约为7100万t,由于我国的能源消费结构,煤电还会是长期的、主流的发电方式,因此脱硫石膏的产量和堆存量还会继续增加[1-2]。大量堆积的脱硫石膏会引起环境负担,急需要开发利用。有研究表明[3-4],脱硫石膏和天然石膏化学成分相似,还有天然石膏没有的优势。建筑石膏是脱硫石膏的主要利用方向,现有建筑石膏产品主要有纸面石膏板[5]、石膏砌块[6]、石膏空心条板[7]等,这些建筑材料的制备工艺主要包括脱硫石膏的除杂、煅烧、粉磨、注浆成型等。其主要缺点是工艺流程较为复杂、能耗较高、成本较高。如何进一步简化工艺流程,进一步降低能耗和成本,已成为建筑石膏生产的发展方向。

本研究提出采用热压成型法制备高强度脱硫石膏试块,采用脱硫石膏为原料,不需预处理,不添加晶形转化剂,直接热压成型制得高强度脱硫石膏试块,以期简化现有建筑石膏制品生产工艺流程,进一步降低能耗和成本。

1 试验

1.1 试验原料

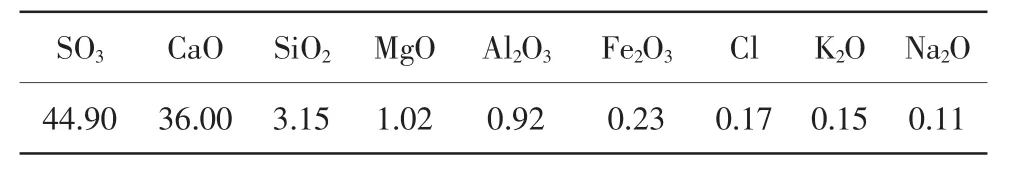

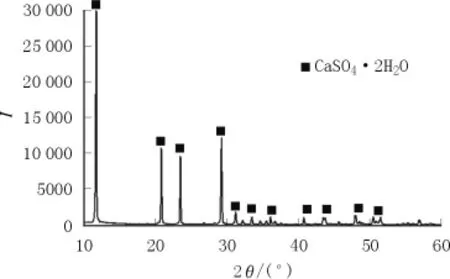

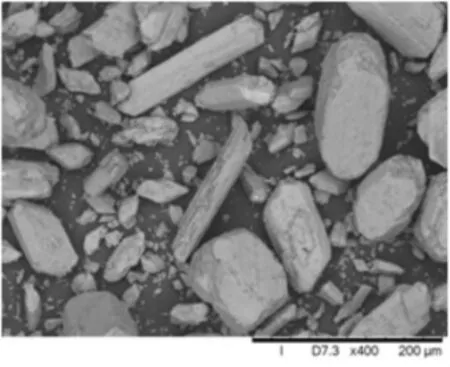

脱硫石膏:取自国内某燃煤电厂,灰白色粉末,主要化学成分见表1,XRD图谱见图1,SEM照片见图2。

表1 脱硫石膏的主要化学成分 %

图1 脱硫石膏的XRD图谱

图2 脱硫石膏的SEM照片

从图1可以看出,实验使用的脱硫石膏原料中主要矿物组成是CaSO4·2H2O;从图2可以看出,脱硫石膏的微观形貌主要为棒柱状晶体结构。

1.2 试验方法

用电子天平称取25 g脱硫石膏原料,放入直径为30 mm的圆柱形模具中,然后将装有脱硫石膏的模具放入热压实验机上在不同的成型条件下热压成型,待热压实验完成后,脱模即得高度为20 mm左右的圆柱形脱硫石膏试块,试块在自然条件下养护至完全干燥后进行性能测试。

1.3 性能测试方法

(1)抗压强度:将脱硫石膏试块放入万能试验机试验台上测试试块的抗压强度。

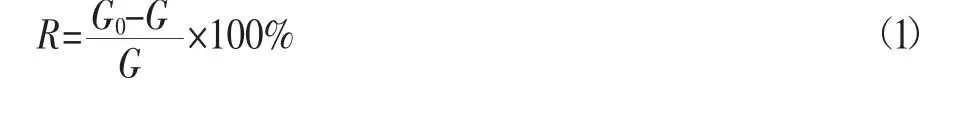

(2)质量损失率:脱硫石膏试块在热压成型过程中出现失重现象。使用精度为0.01 g的电子天平称量自然状态下脱硫石膏原料的质量(G0)和制品的质量(G),则制品的质量损失率(R)按式(1)计算:

2 结果与讨论

2.1 成型压力对脱硫石膏试块性能的影响

在成型温度为120℃、成型时间为30 min条件下,成型压力对脱硫石膏试块质量损失率和抗压强度的影响见表2。

表2 成型压力对脱硫石膏试块质量损失率和抗压强度的影响

由表2可知,随成型压力升高,脱硫石膏试块的质量损失率整体上呈升高趋势,成型压力从5 MPa增加至15 MPa时,质量损失率从1.4%升高至2.0%,升高幅度为42.8%;成型压力从15 MPa增加至25 MPa时,脱硫石膏试块的质量损失率随成型压力升高而变化不明显,这可能是因为成型压力增大,增加了试块的密实度,阻碍了水分的溢出和散失。

随成型压力升高,脱硫石膏试块的抗压强度先提高后降低,成型压力从5 MPa增加至10 MPa时,试块的抗压强度从2.2 MPa升高至15.6 MPa,增幅高达609.1%;而成型压力从10 MPa增加至15 MPa时,试块的抗压强度从15.6 MPa升高至23.2 MPa,达到最高,增幅为48.7%;随着成型压力进一步升高,试块的抗压强度出现了降低趋势,当成型压力从15 MPa增加至20 MPa时,抗压强度从23.2 MPa降至20.0 MPa,降幅为13.8%;当成型压力从20 MPa增加至25 MPa时,试块抗压强度降至10.2 MPa,降幅达49.0%。

脱硫石膏试块的抗压强度与成型压力及质量损失率的升高并不是正比例关系,在一定成型压力内可有效提高试块的质量损失率和抗压强度,但是当成型压力继续增大,虽然试块质量损失率出现波动,而抗压强度却出现降低的趋势。当成型压力为15、20、25 MPa时,脱硫石膏试块的质量损失率出现波动,但基本相当,表明成型压力为15 MPa时,脱硫石膏试块内部的宏观空隙基本消除;由于脱硫石膏试块内部的纤维状晶体在较大的成型压力下出现裂痕或直接断裂,从而导致脱硫石膏试块的抗压强度下降。本实验优化高强度脱硫试块的成型压力为15 MPa。

2.2 成型温度对脱硫石膏试块性能的影响

在成型压力为15 MPa、成型时间为30 min条件下,成型温度对脱硫石膏试块质量损失率和抗压强度的影响见表3。

表3 成型温度对脱硫石膏试块质量损失率和抗压强度的影响

由表3可知,随成型温度的升高,脱硫石膏试块的质量损失率先增大后减小再增大,当成型温度从100℃升高至120℃时,试块的质量损失率从1.0%增至2.0%,增幅达100%,说明此时有大量的结晶水逸出;当成型温度从120℃升高至140℃时,质量损失率从2.0%降至1.2%,反而降低了0.8个百分点,这可能是在120~140℃期间,脱硫石膏内部结晶水在进行相互转化,导致整体质量损失率降低;当成型温度从140℃升高至160、180、200℃时,质量损失率从1.2%分别增加至2.0%、4.0%和9.0%,说明后续成型温度升高直接导致脱硫石膏中的结晶水逸出,增大其质量损失率。

随成型温度的升高,脱硫石膏试块的抗压强度总体呈先升高后降低趋势,当成型温度从100℃升高至120℃时,脱硫石膏试块的抗压强度从6.7 MPa提高至23.2 MPa,增幅高达246.3%;随后成型温度从120℃升高至180℃时,试块的抗压强度从23.2 MPa降低至17.7 MPa,降幅为23.7%;当成型温度进一步升高至200℃时,试块的抗压强度降至10.0 MPa,降幅为43.5%。这说明成型温度对试块抗压强度影响较大,适当的成型温度有利于提高试块抗压强度,过高的成型温度反而不利于试块强度提升。本实验优化高强度石膏试块的成型温度为120℃。

成型温度分别为100、120、200℃时脱硫石膏试块的XRD图谱见图3,SEM照片见图4。

图3 不同成型温度下脱硫石膏试块的XRD图谱

图4 不同成型温度下脱硫石膏试块的SEM照片

由图3可知,成型温度为100℃时,试块的矿物组成主要为二水石膏;成型温度为120℃时,试块矿物组成以二水石膏和半水石膏为主;成型温度为200℃时,试块矿物组成以二水石膏和无水石膏为主。由图4可知,成型温度为100℃时,脱硫石膏的晶形没有部分转化,石膏晶体颗粒形貌较为完整,且颗粒之间存在明显的间隙,这可能是其抗压强度较低的主要原因;当成型温度为120℃时,脱硫石膏试块中石膏晶体颗粒出现明显纤维晶须,该晶须纵横生长,致使颗粒间缝隙变小或消失,结构变得更加致密,这可能是试块抗压强度明显增加的主要原因;当成型温度达200℃时,脱硫石膏纤维状晶须中出现了明显的细小孔洞和裂缝,使得结构变得疏松而不致密,这可能是导致其抗压强度降低的主要原因。

从脱硫石膏试块的矿物组成和微观形貌分析可知,对热压法制备石膏试块而言,在较低成型温度下,二水石膏失水转化为半水石膏较少,棒柱状石膏晶体转化为纤维状石膏晶须的程度不完全,石膏晶体颗粒之间的间隙较大,导致试块强度较低;随着成型温度进一步升高,二水石膏失水转化为半水石膏程度加大,棒柱状颗粒晶体向纤维状晶须转化,体积膨胀,使得晶体颗粒间距缩小,缝隙减少,强度增大;当温度继续升高,半水石膏脱水转为无水石膏,纤维状晶须的致密结构因水分逸出,产生大量孔隙,结构变得疏松多孔,导致强度降低。因此,欲获得较高的抗压强度,有必要调控好成型温度。

2.3 成型时间对脱硫石膏试块性能的影响

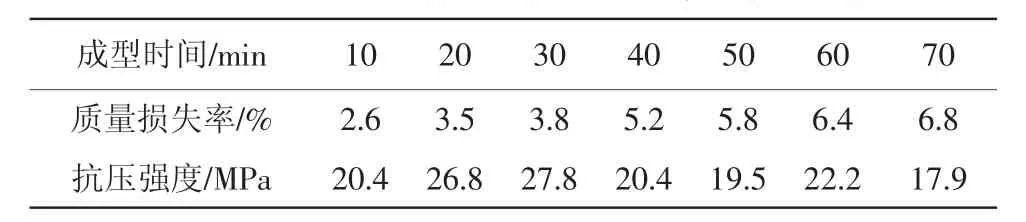

在成型压力为15 MPa、成型温度为120℃条件下,成型时间对脱硫石膏试块质量损失率和抗压强度的影响见表4。

表4 成型时间对脱硫石膏试块质量损失率和抗压强度的影响

由表4可知,随成型时间的延长,脱硫石膏试块的质量损失率增大,抗压强度总体上先提高后降低。成型时间为10 min时,质量损失率最小,为2.6%,抗压强度为20.4 MPa;成型时间延长至30 min时,质量损失率达3.8%,抗压强度达到最大,为27.8 MPa;成型时间延长至50 min时,质量损失率达5.8%,抗压强度降至19.5 MPa;成型时间延长至70 min时,质量损失率最高,达6.8%,抗压强度降至最低,为17.9 MPa。从试件的质量损失率和抗压强度随成型时间的变化规律来看,初期(30 min内)失重较快,抗压强度增长较快,这可能与石膏中二水硫酸钙失水转化为半水硫酸钙的晶体有关。而随着热压时间继续延长即热压程度的加深,也可以认为是成型时间与成型压力的长时间作用,成型温度的长时间作用可导致二水石膏晶体因失水严重,使得试块的质量损失率增大和致密度降低,成型压力的长时间作用可导致结构不致密的二水石膏晶体出现裂痕或直接断裂,二者均会导致脱硫石膏制品抗压强度的降低。

2.4 脱硫石膏试块正交及验证试验

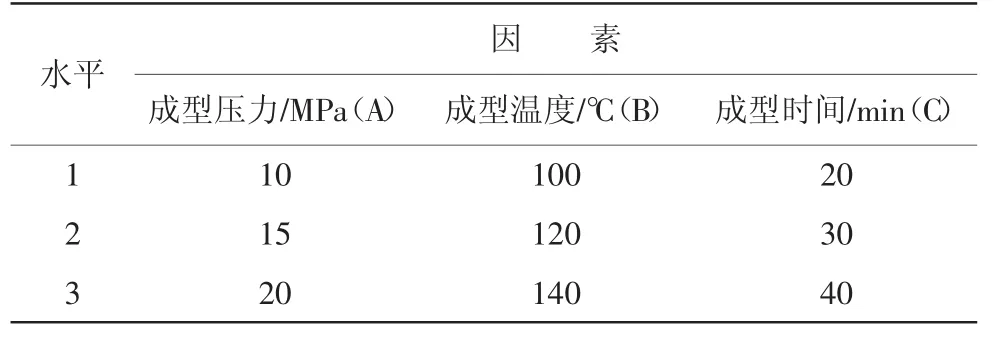

根据上述单因素试验的结果,选择成型压力、成型温度、成型时间为正交试验的3个因素,每个因素各取3个水平(见表5),不考虑交互作用的影响,选用L9(34)正交设计安排试验,以抗压强度为考核指标,分析各因素对抗压强度的影响,确定脱硫石膏试块的最佳成型条件。

表5 正交试验因素水平

正交试验设计及抗压强度测试结果与极差分析见表6。

由表6可知,各因素对脱硫石膏试块抗压强度的影响顺序为:成型温度(B)>成型压力(A)>成型时间(C),制备脱硫石膏试块最佳成型条件为A3B2C3,即成型压力为20 MPa、成型温度为120℃、成型时间为40 min。

以正交试验所得最佳成型条件为基础,考虑到成型时间对热压脱硫石膏试块强度的影响程度最小和制备过程的节能问题,对脱硫石膏试块成型条件进行优化,优化成型条件为成型温度120℃、成型压力20 MPa、成型时间30 min。采用优化成型条件制备的脱硫石膏试块抗压强度为43.9 MPa。

表6 正交试验设计及抗压强度测试结果与极差分析

3 结论

(1)当成型温度和成型时间一定时,成型压力越大,脱硫石膏试块的质量损失率也相对较大,而抗压强度则随成型压力的增大呈现先提高后降低趋势,本试验条件下,成型压力为15 MPa时,脱硫石膏试块的抗压强度最高。

(2)当成型压力和成型时间一定时,成型温度越高,脱硫石膏试块的质量损失率越大,而抗压强度总体上呈先提高后降低趋势,本试验条件下,成型温度为120℃时,对应脱硫石膏试块的抗压强度最高。

(3)当成型压力和成型温度一定时,脱硫石膏试块的质量损失率随成型时间延长呈增大趋势,而抗压强度总体上呈先提高后降低趋势,本试验条件下,成型时间为30 min时,对应石膏试块的抗压强度最高。

(4)XRD和SEM分析表明,成型温度升高,试块中的二水石膏先转化为半水石膏后转化为无水石膏,相应出现棒柱状晶体转化为致密型纤维状晶体和多孔疏松型纤维状晶体。

(5)正交试验表明,各因素对脱硫石膏试块抗压强度的影响顺序为:成型温度>成型压力>成型时间,优化工艺参数为:成型温度120℃、成型压力20 MPa、成型时间30 min,制备的脱硫石膏试块抗压强度为43.9 MPa。