水泥-微珠二元胶材体系的水化特征及性能研究

2018-11-23陈友治张远甘戈金王斌

陈友治 ,张远 ,,甘戈金 ,王斌

(1.武汉理工大学 硅酸盐国家重点实验室,湖北 武汉 430070;2.中建西部建设西南有限公司,四川 成都 610052)

0 引言

在混凝土领域,充分和有效地利用粉煤灰已不单是取代水泥、节约成本、减少环境污染的问题,粉煤灰已成为混凝土中的一种重要组分。微珠是粉煤灰采用电收尘气流分选工艺提取出的高附加值产品,是一种亚微米正球状颗粒,细度比粉煤灰更细,平均粒径一般低于10 μm,比表面积大于600 m2/kg。有研究表明[1-5],在低水胶比下(不大于0.35),微珠(粒径≤10 μm)对混凝土早期强度贡献较大,且可有效抑制新拌混凝土的坍落度损失,具有明显的物理减水和增强作用。

目前,混凝土正朝着高强高性能化的方向发展,而超细矿物掺合料是实现其高强高性能化必不可少的组分之一。常用的超细矿物掺合料有超细矿粉、磨细粉煤灰和硅灰等,而微珠作为一种优质的超细矿物掺合料主要应用于耐火材料、保温材料以及化学工业中,在高性能混凝土中的应用较少,缺乏系统的理论研究。本试验基于水泥-微珠二元复合胶材体系,系统研究了微珠在水泥浆体中的水化特征以及对浆体力学性能的影响规律,以期为微珠在高性能混凝土中的应用提供一定的数据支撑与理论依据。

1 试验

1.1 原材料

水泥(C):重庆冀东 P·O42.5;微珠(MS):重庆珞璜电厂产,主要化学成分见表1,粒径分布曲线见图1,扫描电镜照片见图2;外加剂:中建商品混凝土眉山新材料有限公司生产的聚羧酸高效减水剂,固含量12.5%,减水率18%。

表1 水泥和微珠的主要化学成分 %

图1 微珠的粒径分布曲线

图2 微珠的扫描电镜照片

由图1、图2可知,微珠为正球状颗粒,粒径主要分布在1~8 μm,最可几粒径为 1.0 μm,平均粒径为 2.8 μm。

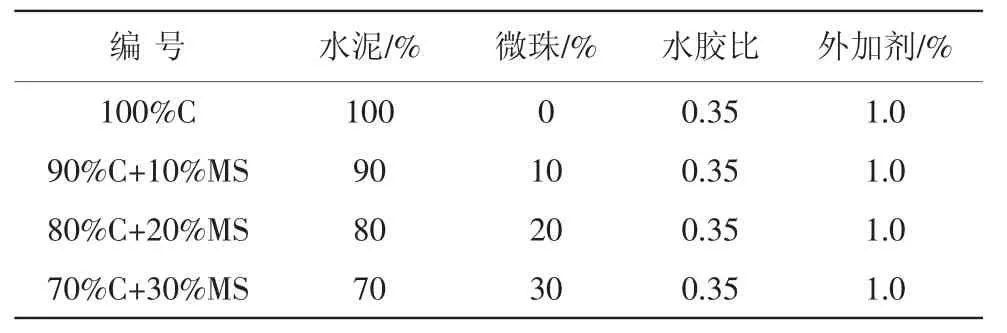

1.2 试验配合比

试验以纯水泥作为基准组,水泥-微珠二元胶材体系作为对比组,考虑到微珠颗粒较细,掺量过大会增加浆体的需水量,影响试样成型,本试验在保证各组浆体的水胶比及外加剂掺量一致的情况下,微珠的最高掺量设定为30%,具体配合比见表2。

表2 试验配合比

1.3 试验方法

(1)微观性能测试

采用HELOS/OASIS全自动干湿二合一激光粒度仪进行微珠的粒径分布测试;采用TESCAN VEGA钨灯丝扫描电镜对浆体的水化产物形貌进行显微观察;采用帕纳科Empyrean锐影X射线衍射仪对浆体的水化产物进行定性定量分析。

(2)抗压强度测试

试样尺寸为 40 mm×40 mm×40 mm,在(20±0.5)℃、相对湿度≥95%的标准养护箱中养护(24±1)h后脱模,然后在(20±1)℃水中分别养护至 3、7、28、90 d,按 GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》测试抗压强度。

(3)化学结合水含量测试

将养护至规定龄期的试样破碎取芯,放置无水酒精中浸泡24 h后研磨通过80 μm筛,再将研磨样品在105℃下烘干至恒重,称取m1(1~2 g)放置坩埚中,并置于马弗炉中灼烧至1050℃,恒温4 h,最后冷却试样至室温称重m2,样品的化学结合水含量w按式(1)计算[6]:

式中:w——样品的化学结合水含量,%;

m1——灼烧前样品质量,g;

m2——灼烧后样品质量,g;

μF、μC——分别为微珠、水泥占胶凝材料总质量的百分比,%;

ηF.C、ηF、ηC——分别为胶材体系、微珠和水泥的烧失量,%。

2 试验结果与分析

2.1 水化产物的XRD分析

各组浆体不同龄期的XRD衍射图谱如图3所示。

图3 各组浆体不同龄期的XRD衍射图谱

由图3可以看出,水化3 d时,基准组与对比组的衍射图谱形状基本一致,说明水化产物的类别没有明显差异,主要由未水化的水泥熟料、氢氧化钙以及少量碳酸钙组成,不同的是基准组氢氧化钙的衍射峰要强于对比组,这是由于对比组中掺入微珠后,浆体中水泥含量相对减少,早期水化程度降低所致,而且随着微珠掺量的增加,氢氧化钙的衍射峰逐渐减弱。水化28 d时,各组浆体的水化产物及矿物组成较3 d时并无明显变化,但氢氧化钙的衍射峰较3 d有所增强,未水化的水泥熟料峰强减弱。说明随着水化龄期的延长,水化反应持续进行,各组水化产物的量均有所增加。根据图谱的相对衍射强度对组分定量分析后发现,基准组的氢氧化钙含量仍然最高,峰强分别为对比组的1.36、2.38、3.65倍,对比组氢氧化钙的含量虽有所增加,但与3 d衍射峰的相对强度远不及基准组。分析原因认为,一方面,对比组浆体中的水泥含量低于基准组,氢氧化钙的生成量相对减少;另一方面,则是因为微珠的二次水化反应消耗了部分氢氧化钙所致。

2.2 微观形貌分析

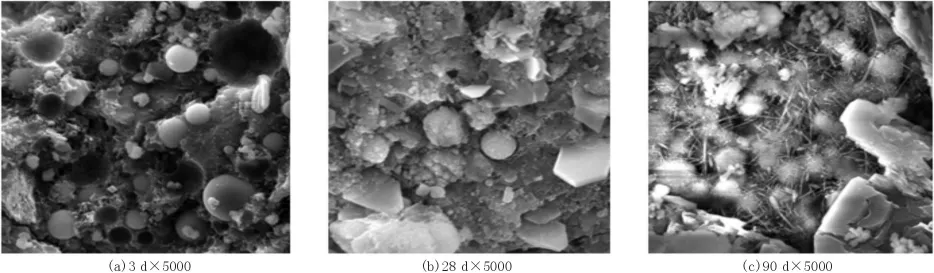

对掺30%微珠的水泥浆体70%C+30%MS在不同龄期内的水化产物形貌进行观察,结果如图4所示。

图4 掺30%微珠的水泥浆体70%C+30%MS在不同龄期的水化产物形貌

由图4(a)可见,水化3 d时,部分微珠颗粒表面开始变得粗糙,微珠颗粒与C-S-H凝胶界面结合较为疏松,在颗粒周围存在少量的针状钙矾石晶体,但多数微珠颗粒表面仍较光滑,说明此时它们并未发生水化反应。由图4(b)可见,水化28 d时,微珠颗粒表面附着了1层C-S-H凝胶,颗粒表面存在活性物质向外生长的现象,颗粒表面变得粗糙,部分微珠颗粒与C-S-H凝胶已无明显界限,浆体结构较为密实,说明此时微珠已发生了明显的水化反应,钙矾石晶体由于数量较少,被C-S-H凝胶和氢氧化钙晶体覆盖,在图4(b)中并未显现。由图4(c)可见,水化90 d时,在微珠颗粒表面形成了致密的C-S-H凝胶层,并且在凝胶层上生长了大量细长的钙矾石晶体,微珠颗粒之间的界限已不明显,此时已很难找到未水化的微珠颗粒。

2.3 抗压强度测试与分析

不同硬化水泥浆体的抗压强度测试结果如图5所示。

图5 不同硬化水泥浆体的抗压强度

由图5可以看出,在早期(3 d、7 d),浆体的抗压强度随着微珠掺量的增加而降低,在微珠掺量为30%时,浆体的7 d抗压强度仅为41.6 MPa,较基准组降低了18.2 MPa。但到28 d时,对比组浆体抗压强度的增幅明显高于基准组,且随着微珠掺量的增加,对比组7d至28d抗压强度的增幅依次为10.3%、25.2%、41.9%,明显高于基准组的1.9%,其中掺入10%微珠浆体的28 d抗压强度达到60.0 MPa,略高于基准组。到90 d时,对比组浆体的抗压强度均已超过基准组,其中掺入30%微珠浆体的90 d抗压强度最高,达到63.7 MPa,超出基准组5.1 MPa。结合微观测试结果分析认为,在早期,由于水泥的水化程度较低,微珠中的活性组分与水泥水化产生的氢氧化钙发生火山灰反应的程度有限,此时微珠在浆体中主要起物理填充作用,浆体的强度主要来源于水泥水化生产的C-S-H凝胶,因此,在胶凝材料中水泥含量越大,强度越高。随着龄期的延长,水泥水化变缓,此时微珠在浆体内部的强碱环境下表面开始发生水化,因此浆体的强度在中后期出现了较大的增幅。另外,相较于基准组,对比组掺入微珠后胶材体系的孔隙率更低,在同等水化程度下,生成的C-S-H凝胶致密程度更高,加上微珠未水化颗粒的微集料效应,因此对比组浆体的后期强度增长更快,甚至超过了基准组。

2.4 化学结合水含量测试与分析

在胶凝材料的水化过程中,部分拌合水会随着水化反应的进行转化成为化学结合水,化学结合水是其水化产物的组成部分,其含量可以在一定程度上反映胶凝材料的水化程度。不同硬化水泥浆体的化学结合水含量如图6所示。

图6 不同硬化水泥浆体的化学结合水含量曲线

由图6可以看出,水化7 d时,基准组的化学结合水含量明显高于对比组,且随着微珠掺量的增加,对应的化学结合水含量逐渐减小,在微珠掺量为30%时,浆体7 d化学结合水含量仅为基准组的86%。随着水化龄期的延长,对比组的化学结合水含量呈现出较快的增长趋势,到28 d时,对比组与基准组的化学结合水含量已相差不大,最小值(80%C+20%MS)也达到了基准组的97%。水化90 d时,对比组的化学结合水含量已略微超过基准组,但与早期不同的是,浆体的化学结合水含量随着微珠掺量的增加而逐渐增大,当微珠掺量为30%时,浆体90 d的化学结合水含量达到了基准组的110.0%。整体上看,浆体化学结合水含量的发展趋势与抗压强度基本一致,在一定程度上可以认为,浆体的化学结合水含量越高,强度越高。在早期,由于微珠并未参与水化反应,浆体的化学结合水含量由水泥的水化程度决定,由于微珠的掺入降低了浆体中的水泥含量,导致浆体中胶凝材料的水化程度低于基准组,随着水化龄期的延长,水泥的水化速度变缓,而此时微珠在浆体内部氢氧化钙的作用下开始参与二次水化反应,因此化学结合水含量较之前有较快的增长。

3 结论

(1)掺入微珠后浆体的水化产物与纯水泥大体一致,只是在一些物相含量上有所差异,且微珠浆体中氢氧化钙衍射峰的相对强度在各龄期均低于纯水泥浆体。

(2)通过SEM观察发现,微珠的二次水化反应主要发生在中后期。水化3 d时,微珠颗粒表面光滑,多数微珠此时并未发生水化反应,在浆体中以物理填充作用为主,28 d后,颗粒表面变得粗糙,部分颗粒与C-S-H凝胶的界限已很模糊,水化90 d时,微珠颗粒表面生成了1层致密的C-S-H凝胶,微珠的水化程度较高。

(3)微珠对浆体的早期强度并无明显改善,相反随着微珠掺量的提高,强度反而有所降低,但随着微珠二次水化反应的发生,浆体在中后期强度的增幅明显加快,到90 d时,已超过纯水泥浆体。

(4)浆体化学结合水含量的发展趋势与抗压强度基本一致,在一定程度上浆体的化学结合水含量可以反映抗压强度的高低,即浆体的化学结合水含量越高,强度越高。