时效工艺对Al-Zn-Mg-Cu合金组织和力学性能的影响

2018-11-23邓运来李春明赵久辉

邓运来,李春明,张 劲, 3,赵久辉

时效工艺对Al-Zn-Mg-Cu合金组织和力学性能的影响

邓运来1, 2,李春明1,张 劲1, 3,赵久辉2

(1. 中南大学 材料科学与工程学院,长沙 410083; 2. 中南大学 轻合金研究院,长沙 410083; 3. 中南大学 高性能复杂制造国家重点实验室,长沙 410083)

采用硬度测试、拉伸性能测试、透射电镜分析(TEM)、扫描电镜(SEM)断口形貌观察以及疲劳性能测试等研究3种时效工艺对轨道交通用Al-Zn-Mg-Cu合金组织和性能的影响。结果表明:三级时效(120 ℃, 0.5 h, WC)+(65 ℃, 240 h)+(120 ℃, 24 h)态合金的抗拉强度达到640.2 MPa,高于二级时效(120 ℃, 4 h)+(175 ℃, 6 h)态合金的477.7 MPa和四级时效(105 ℃, 7 h)+(120 ℃, 7 h)+(155 ℃, 4 h)+(175 ℃, 4 h)态合金的483.5 MPa;二级时效和四级时效态合金中微米量级第二相粒子数量多,且尺寸较大;而三级时效态合金中,无论是微米量级第二相还是晶内′析出相,其尺寸都小于二级和四级时效态合金的;3种时效工艺疲劳试验试样的裂纹源均起于试样表层,在频率50 Hz、应力比为−1的加载条件下,二级时效、三级时效和四级时效态合金的疲劳极限分别约为 145、239和180 MPa。

7050铝合金;时效工艺;拉伸性能;疲劳极限

Al-Zn-Mg-Cu超高强度强铝合金因具有密度小、强度高、加工性能好等特点,广泛应用于航空、航天以及轨道交通领域[1−3]。国内外研发超高强铝合金性能上大体变化趋势是:强度高、韧性低→强度高、韧性高→强度高、韧性高、腐蚀性能好→强度高、韧性高、腐蚀性能好、抗疲劳→高淬透性高综合性能这5个阶段[4−7],与性能对应的热处理工艺也在不断改进,其中时效工艺发展路线大致为:T6→T76→T74→T77→ RRA[8]。时效硬化是作为其重要的强化机制,对Al-Zn-Mg-Cu铝合金的性能影响显著。峰值时效(T6)可获得最高强度,但合金中的晶界析出相呈连续链状分布,这种连续的晶界析出相成为阳极腐蚀通道,极大地降低了合金的耐蚀性能[9−11];过时效(T74)虽提高合金的抗蚀性能却牺牲了强度,波音公司在此基础上研发了四级时效工艺[12]。回归再时效(RRA)既能保持强度同时也提高抗应力腐蚀性能,但是由于二级时效时间较短,会导致大型锻件和厚板的性能不均。近年来,澳大利亚CSIRO公司开发了一种新型的断续时效工艺T6I6[13−14](I-Interrupted),T6I6为三级时效处理工艺,可在提高合金强度的同时,还保证其韧性。

Al-Zn-Mg-Cu铝合金的热处理工艺是一直是研究的热点。顾伟等[15]的研究发现,在淬火弹性应变能和热激活能的双重作用下,固溶淬火后的粗晶组织经过时效处理会被分割为等轴状细小亚晶组织。杨荣先 等[16]研究了多级时效处理对Al-Zn-Mg-Cu合金GP区形成及力学性能的影响,结果表明,在再时效之前增加自然时效,可以同时提高合金的强度和塑性。陈一进等[17]研究了二级时效对7050铝合金力学性能及耐腐蚀性的影响发现,二级时效( 120 ℃, 8 h)+(160 ℃, 8 h)热处理制度处理时,综合性能最佳。ALMCARVALHO等[18]的研究表明与回归再时效相比,中断时效会导致疲劳裂纹尖端附近更大程度的晶格错配,有助于合金疲劳性能的增加。ROUT等[19]分析发现相对T6时效,断续时效工艺处理后7050铝合具有更高的应力腐蚀开裂抗性。韩念梅等[20]研究了回归再时效对7050 铝合金强度和断裂韧性的影响,研究结果表明,回归态合金的断裂韧性大于对应再时效态合金的断裂韧性。张勇等[21]对高强铝合金时效微结构演变与性能调控进行了研究,发现时效需设法增加位错密度、空位浓度,促使析出相细化、均匀化和稳态化。尽管时效工艺对Al-Zn-Mg-Cu铝合金组织和性能的影响已有大量研究,但是目前针对轨道交通用Al-Zn-Mg-Cu铝合金的时效热处理研究较少。为此,本文作者以轨道交通用Al-Zn-Mg-Cu铝合金作为研究对象,对比分析3种时效工艺热处理后合金的组织和性能规律,为建立轨道交通用Al-Zn-Mg-Cu合金热处理工艺提供理论依据。

1 实验

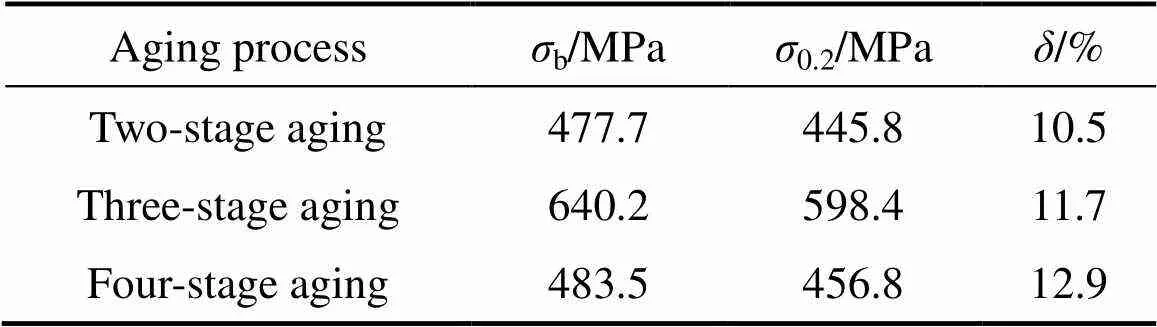

实验材料采用Al-Zn-Mg-Cu合金挤压棒材,其化学成分见表1。

表1 Al-Zn-Mg-Cu合金化学成分

从材料上截取50 mm×150 mm的圆柱状试样进行自由锻,变形量为30%,锻造温度为420 ℃;锻后试样经477 ℃固溶处理1 h再经60 ℃水淬后,取样(15 mm×15 mm×20 mm)进行时效处理。时效处理制度如表2所列。

在时效各阶段,利用HV-T型小负荷维氏硬度仪对试样进行硬度测试,载荷3 kN,加载时间15 s,所记录的硬度数据都是经5次测量后,求平均值。拉伸实验按GB/T228.1—2010标准进行,试验所用设备为CRIMS拉伸机,实验速率2 mm/min,每组实验取3个试样进行拉伸实验,取平均值作为该状态的力学 性能。

表2 Al-Zn-Mg-Cu铝合金时效工艺

透射电镜样品在MTP−1型双喷电解减薄仪上双喷减薄、穿孔。电解液为硝酸与甲醇的混合液,体积比为3:7,温度为−20~30 ℃,电压为12~15 V,电流为50~70 mA。在TECNAIG220透射电镜上观察,加速电压为200 kV。疲劳试验按GB/T3075—2008试验方法在SDS100电液伺服疲劳及试验机上进行,载荷类型:载荷波形为正弦波,频率为50 Hz,应力比=−1。取试样的疲劳断口进行SEM观察。

2 结果与分析

2.1 时效硬化特征

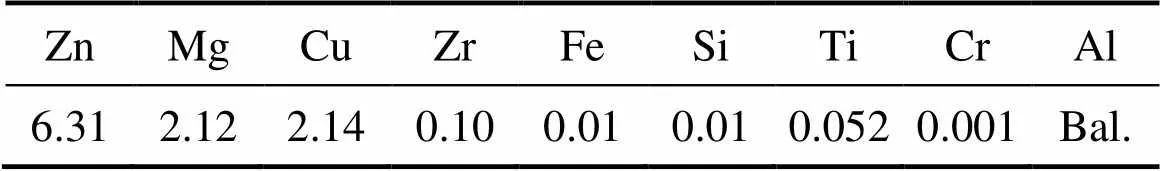

三级时效处理后合金的硬度曲线如图1所示。由图1可知,在三级时效条件下,第一级120 ℃时效0.5 h水冷后合金硬度为152.5 HV;再在65 ℃进行第二级时效,随着时效时间的延长,合金的硬度逐渐增加,但硬化速率较小;当时效时间为240 h时,三级时效态合金硬度达到峰值192.6 HV,随后延长时效时间,合金硬度变化不明显。因此,取第二级时效的峰值硬度时间为240 h。在(120 ℃, 0.5 h)+(65 ℃, 240 h)时效后,合金在时效处理的第三级时效(120 ℃)过程中,合金硬度随着时效时间的延长而缓慢增加,在24 h时达到峰值硬度215.4 HV。此后,硬度随着时效时间的延长而逐步降低。因此,将三级时效工艺确定为(120 ℃, 0.5 h, WC)+(65 ℃, 240 h)+(120 ℃, 24 h)。

图1 三级时效处理后合金的硬化曲线

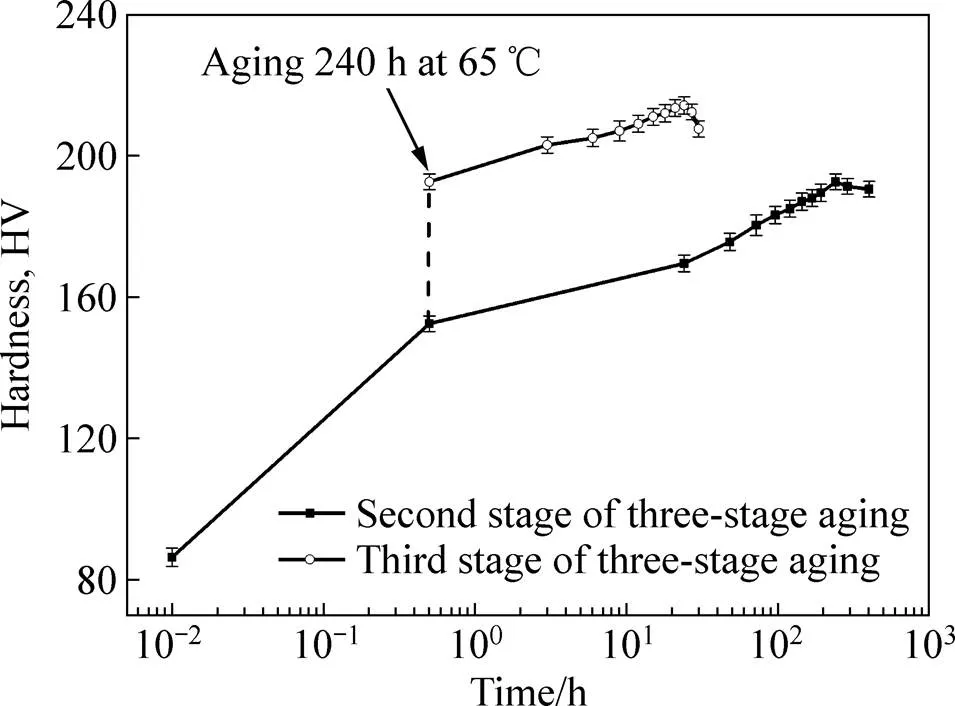

图2所示为经不同时效处理后合金的硬度结果柱状图。从图2可知,二级时效后合金的硬度值降低,为168.2 HV,三级时效后合金的硬度最高,其值为215.4 HV,四级时效后合金的硬度为170.3 HV。

图2 不同时效工艺处理合金的硬度

2.2 合金的室温力学拉伸性能

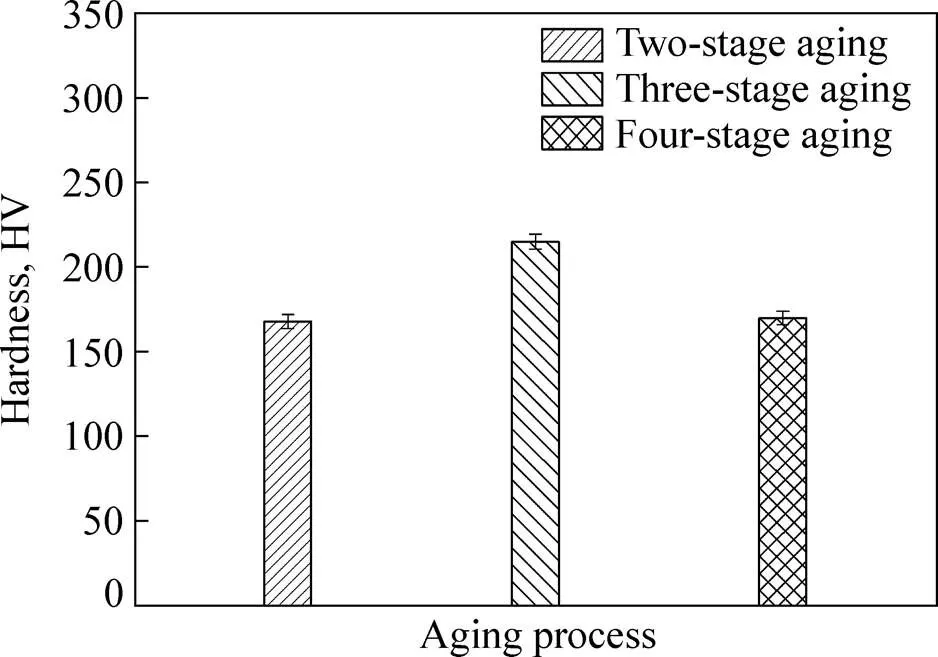

表3所示为不同时效态合金的室温拉伸性能。由表3可以看出:合金在二级时效态的抗拉强度为477.7 MPa,屈服强度为445.8 MPa;经三级时效处理后,合金的抗拉强度和屈服强度均有大幅度提高,分别为640.2 MPa和598.4 MPa,同时伸长率也提高至11.7%;四级时效态合金的强度略高于二级时效态合金的强度,但其伸长率提高至12.9%。

表3 Al-Zn-Mg-Cu合金在不同时效工艺的室温力学拉伸性能

2.3 合金的断口形貌

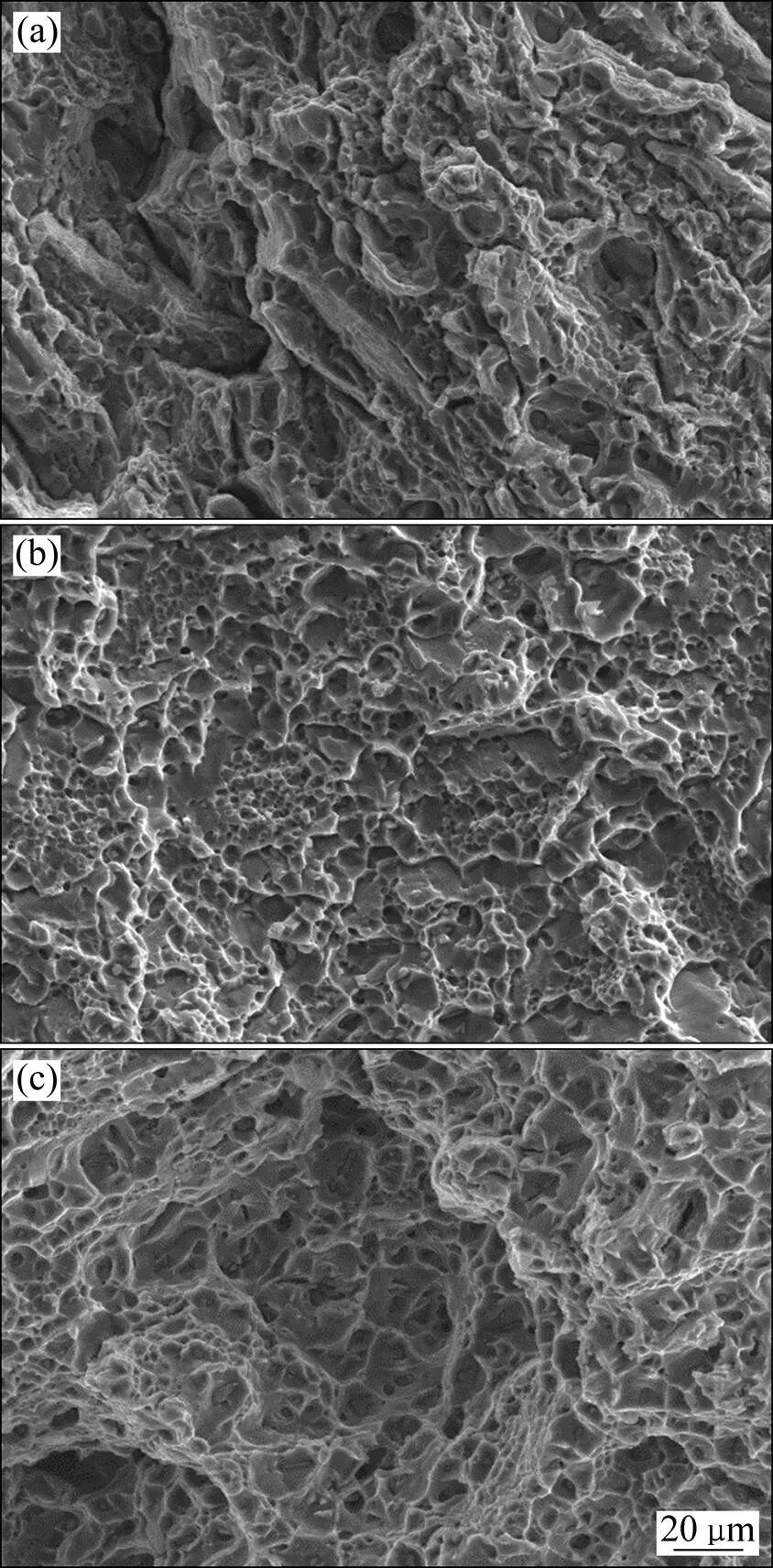

合金经不同时效处理后的拉伸断口形貌如图3所示。从图3可知,合金断口主要由穿晶韧窝断裂和沿晶断裂混合构成。二级时效态合金的拉伸断口主要是穿晶韧窝断裂和少量沿晶断裂,韧窝大小不一,尺寸相差很大(见图3(a));图3(b)中三级时效态合金的断口主要由韧窝型穿晶断口组成,韧窝的深度较浅,大小相当;图3(c)中四级时效态合金的断口也是韧窝型穿晶断裂,部分韧窝粗大且较深,大韧窝间分布有小韧窝,所以四级时效态合金的伸长率最高。

2.4 合金的显微组织

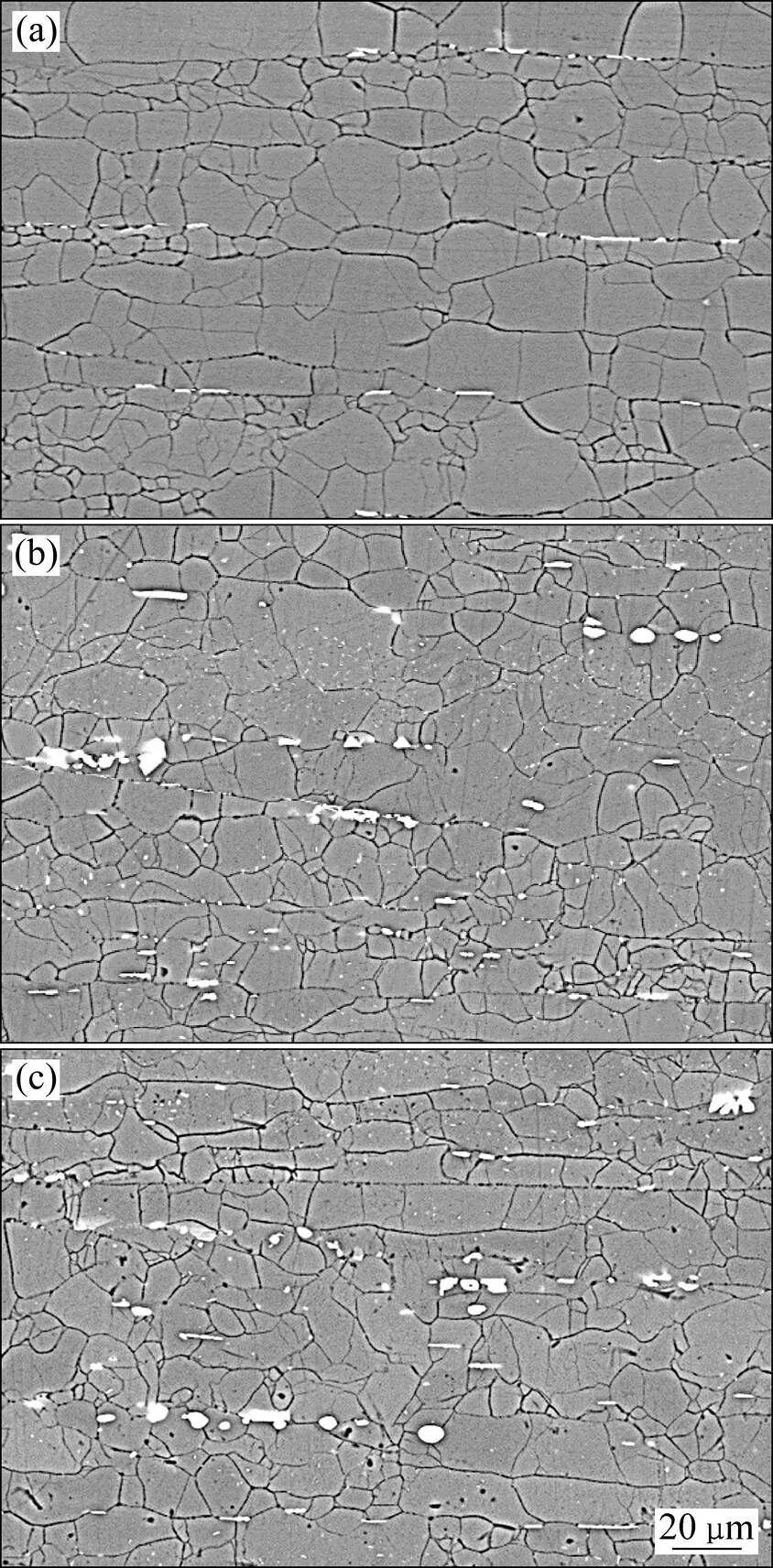

时效工艺不会对合金的晶粒尺寸产生明显影响[22],因此为了分析时效处理对Al-Zn-Mg-Cu铝合金性能的影响机理,对经3种时效工艺处理后经Graff Sargent试剂(1 mLHF+16 mLHNO3+3 gCrO3+83 mL蒸馏水)对试样进行腐蚀后的合金进行显微组织观察,结果如图4所示。图4中白色颗粒为未溶解的粗大第二相,对第二相进行EDS(见表4)能谱分析可知,其成分主要是未溶解的AlZnMgCu相以及杂质相(如Al7Cu2Fe相)。从图4可以看出:与三级时效相比,二级、四级时效后第二相数量较多,二级时效后第二相的尺寸约为10 μm,三级时效后第二相的尺寸约为3 μm,四级时效后第二相的尺寸与T74时效类似。

图3 不同时效工艺的Al-Zn-Mg-Cu铝合金断口形貌

在合金时效处理过程中,除了固溶处理未溶入基体的粗大第二相之外,还有时效处理时不同尺寸的强化相沉淀析出。韧窝的形成往往是以粗大第二相为中心,而每个颗粒都可能成为韧窝中心。大量第二相的存在导致了断口形貌中的韧窝尺寸不均匀,从而解释了不同时效工艺下合金拉伸断口的差异性。

图4 不同时效工艺下Al-Zn-Mg-Cu铝合金的SEM像

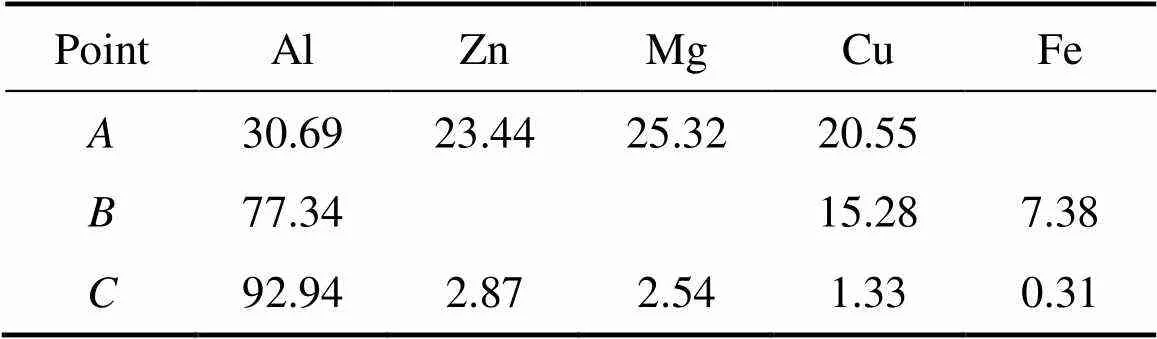

表4 Al-Zn-Mg-Cu铝合金中粗大第二相的EDS分析结果

图5所示为不同时效工艺下Al-Zn-Mg-Cu铝合金的TEM像及á100ñA电子衍射花样,图5(a)和(b)所示为二级时效(121 ℃,4 h)+(177℃,6 h)态Al-Zn-Mg-Cu铝合金的透射照片,晶内主要是较为粗大的析出相,经选取衍射斑点分析可知这些析出相主要为相,析出相平均尺寸为7~10 nm,密度并不高,晶界析出相粗化,呈不连续分布,有明显的无沉淀析出带;在三级时效态(见图5(c)和(d)),晶内主要是较为细小的′析出相,析出相平均尺寸为1~2 nm,而且析出相密度非常高,合金的晶界析出相也是粗化与不连续分布,但与二级时效相比程度较低,无沉淀析出带较窄;四级时效态(见图5(e)和(f))的TEM像与二级时效类似,但析出相平均尺寸为5~8 nm。

固溶淬火后合金处于一种亚稳定状态,时效处理过程中过饱和固溶体发生脱溶分解,析出超过平衡浓度的溶质并生成弥散分布的第二相。Al-Zn-Mg-Cu 铝合金在时效过程中强化相的沉淀顺序为:(过饱和固溶体)—GP区—′相(MgZn2)—相(MgZn2)[23]。时效过程中,GP区在时效初期析出,主要受Mg元素的控制。随着时效温度的升高以及时效时间的延长,GP区中Zn元素的含量逐渐升高,合金中Mg、Zn元素大量转变为′相,而′相的存在是Al-Zn-Mg-Cu系铝合金具有显著的硬化响应效应以及高强度的关键。随着时效温度进一步升高,′相粗化并逐渐转变为相,其强化作用弱于′相[24]。

在120 ℃时效初期,由于温度低,合金晶粒内部主要分布着高密度的GP区和′相。对于二级时效和四级时效态的合金,由于时效温度高,晶内′相向相转变,相长大并粗化。对于三级时效态的合金,由于其第二级时效温度只有65 ℃,基体中溶质过饱和度增大,会发生二次析出,生成更多的GP区和细小′相,而不是发生′相向相转变,并在第三级时效过程中发生大量的GP区转变为细小′相,且原有的部分′相粗化并转变为相,而不会发生相粗化。这一方面会导致三级时效态的合金晶内析出相更加细小、密度更高,这些析出相会产生额外的强化作用;另一方面,由于三级时效形成大量、细小、高密度分布的′相需要更多的Mg、Zn元素,固溶后的粗大第二相粒子会部分溶解。由图4可以看出,与二级时效和四级时效相比,三级时效后合金中粗大的第二相粒子显著减少。综合以上分析,二级时效和四级时效态合金晶内析出相主要为相。由于四级时效态合金晶内析出相较小,因此其硬度和强度要高于二级时效态合金的;三级时效合金的晶内析出相主要为′相,其强化效果要高于相,且′相尺寸细小、密度高,因此三级时效态合金的硬度和强度最高。

2.5 合金的疲劳性能

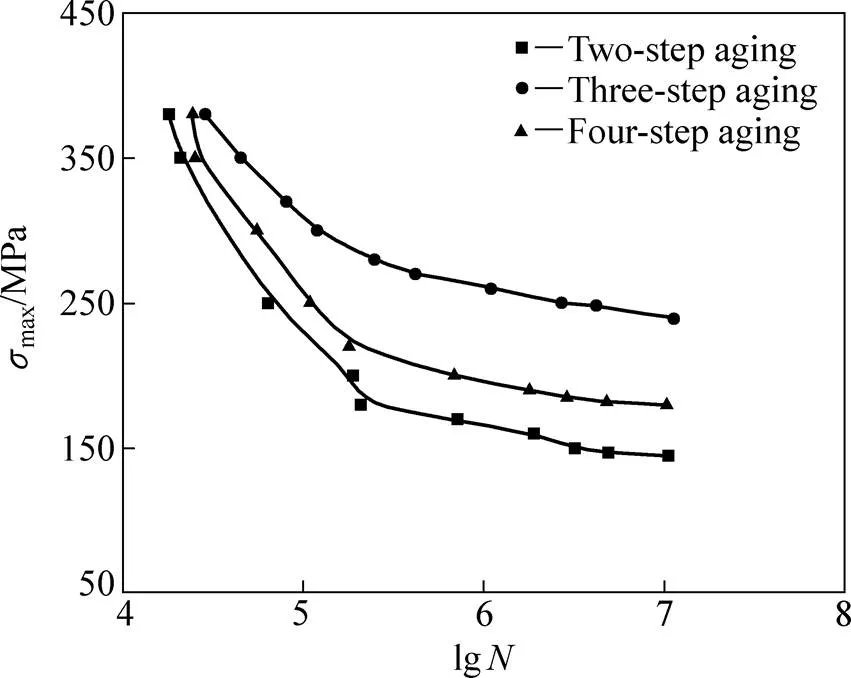

图6所示为通过疲劳寿命测试获得3种不同时效状态合金的max−关系曲线。从图6可以看出:这3种热处理状态合金的疲劳寿命都随着实验应力的降低而明显增大,二级时效态合金的疲劳极限出现在145 MPa左右;在相同受力条件下,四级时效态合金的疲劳寿命相比于二级时效态的略增大,其疲劳极限约为180 MPa。在3种时效状态合金中,三级时效态合金的抗疲劳性能最好,其疲劳极限约为239 MPa。

图5 不同时效工艺下Al-Zn-Mg-Cu铝合金的TEM像及á100ñ Al电子衍射花样

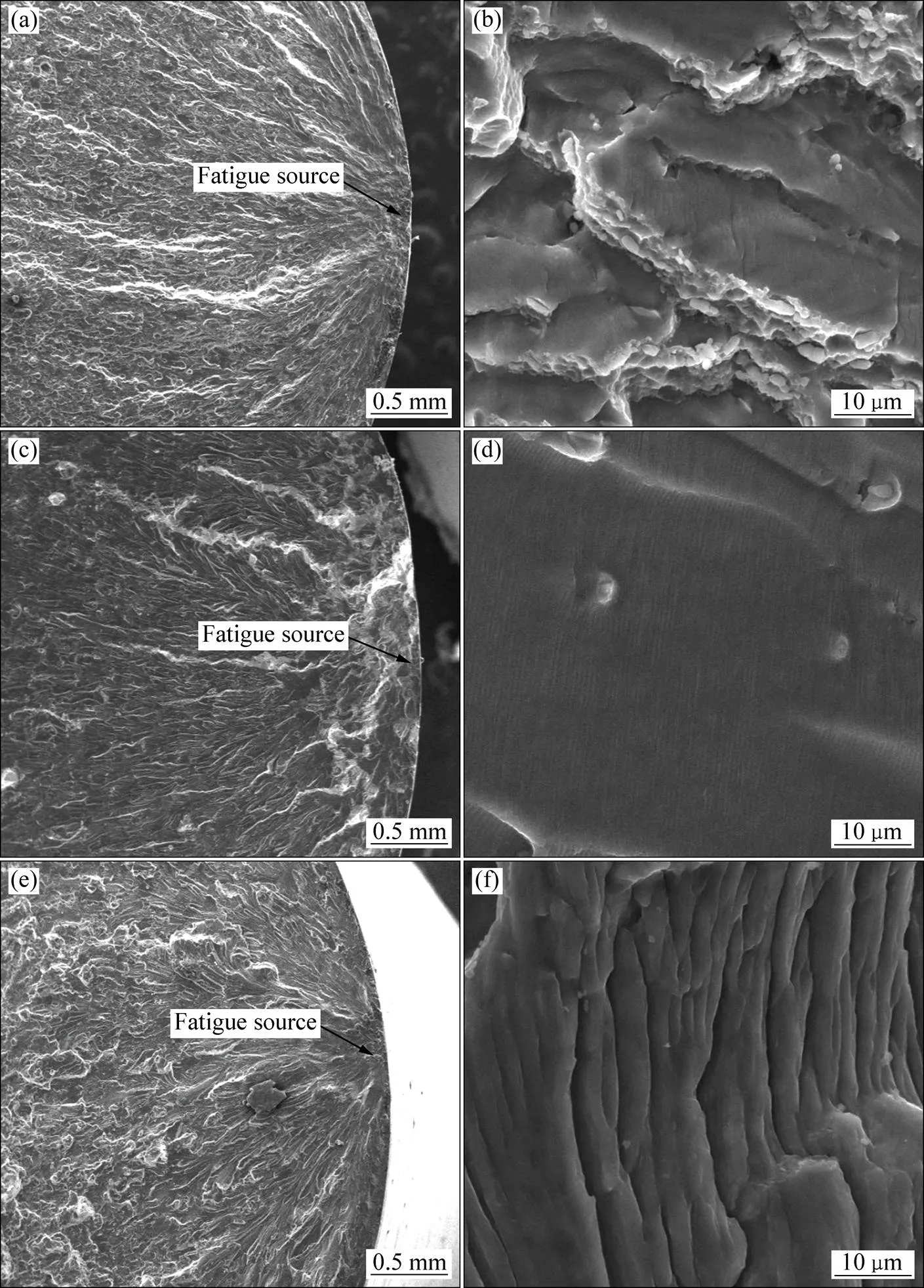

为了分析时效工艺对合金疲劳损伤行为的影响,对3种时效状态合金在280 MPa加载条件下疲劳断裂的断口进行SEM形貌观察,结果如图7所示。

从图7(a)、(c)、(e)疲劳断口形貌可以看出:裂纹源处于试样的表面,在合金中的未溶解的粗大第二相处会产生应力集中,当其位于试样表面时,产生的应力集中高于其位于材料内部,因而,疲劳裂纹源一般位于试样表面,而粗大第二相又会对合金的疲劳寿命显著影响[25],从本疲劳实验结果表明,粗大第二相的存在对疲劳寿命是不利的。从图7(b)、(d)、(f)裂纹扩展区疲劳辉纹形貌可以看出:二级时效疲劳断口疲劳辉纹不明显,三级时效后疲劳断口的疲劳辉纹间距比四级后时效疲劳断口的疲劳辉纹间距小,疲劳辉纹间距与循环加载过程中裂纹平均扩展距离存在对应关系。疲劳辉纹间距越小疲劳裂纹扩展抗力越大,因此,图7(d)中窄而均匀的疲劳辉纹间距表明试样经三级时效处理后疲劳裂纹扩展抗力增加,即三级时效后铝合金的抗疲劳性能最佳。此外,晶内和晶界析出相的尺寸与分布状态对Al-Zn-Mg-Cu系铝合金的疲劳性能有显著影响,对比图8(a)、(c)、(e)中3种时效工艺的晶内析出相的特点及形貌,发现三级时效工艺的晶内析出相均匀、弥散且析出相尺寸更加细小,使Al-Zn-Mg-Cu铝合金性能均匀,这有助于提高疲劳性能,同时铝合金经疲劳加载产生微裂纹后,当裂纹扩展至晶界附近时,晶界处析出相的钉扎对裂纹的扩展起阻碍作用,晶界无沉淀相析出带(PFZ)越窄阻碍作用越强,三级时效工艺的晶界无沉淀相析出带(PFZ)最窄。因此,综合以上分析,三级时效工艺的抗疲劳性能最佳。

图6 不同时效工艺下Al-Zn-Mg-Cu铝合金的σmax−N曲线

图7 不同时效工艺的疲劳断口形貌

3 结论

1) 二级时效态合金的抗拉强度和屈服强度分为477.7 MPa和445.8 MPa;经三级时效处理后,合金的抗拉强度和屈服强度均有大幅度提高,分别为640.2和598.4 MPa,同时伸长率也提高至11.7%;四级时效态合金的强度略高于二级时效态合金的强度,但伸长率提高至12.9%。

2) 二级时效和四级时效态合金中微米量级第二相粒子数量多,且尺寸较大;而三级时效态合金中,无论是微米量级第二相,还是晶内′析出相,其尺寸都小于二级和四级时效态合金的。

3) 三种时效工艺疲劳试验试样的裂纹源均起于试样表层;在频率为50 Hz、应力比为−1的加载条件下,二级时效、三级时效和四级时效态合金的疲劳极限分别约为 145 MPa、239 MPa和180 MPa;三级时效态合金的抗疲劳性能最好。

[1] Maeno T, Mori K I, Yachi R. Hot stamping of high-strength aluminum alloy aircraft parts using quick heating[J]. CIRP Annals−Manufacturing Technology, 2017, 66(1): 269−272.

[2] Krishnan M A, Raja V S. Development of high strength AA7010 aluminum alloy resistant to environmentally assisted cracking[J]. Corrosion Science, 2016, 109: 94−100.

[3] 王登文. 铝材在铁路及城市轨道交通中的应用[J]. 中国金属通报, 2011, 31(1): 20−21. WANG Deng-wen. Application of aluminum material in railway and urban rail transit[J]. China Metal Bulletin, 2011, 31(1): 20−21.

[4] LI Hui-zhong, YAO San-cheng, LIANG Xiao-peng, CHEN Yong-hui, LIU Chao, HUANG Lan. Grain boundary pre-precipitation and its contribution to enhancement of corrosion resistance of Al-Zn-Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(10): 2523−2531.

[5] LI Bo, PAN Qing-lin, CHEN Cong-ping, YIN Zhi-min. Effect of aging time on precipitation behavior, mechanical and corrosion properties of a novel Al-Zn-Mg-Sc-Zr alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(9): 2263−2275.

[6] Mallon S, Koohbor B, Kidane A. On the effect of microstructure on the torsional response of AA7050-T7651 at elevated strain rates[J]. Materials Science and Engineering A, 2015, 639(1): 280−287.

[7] 虞红春, 龚 静, 张 宁, 魏海根, 吴一风, 汪明朴. Al-Zn-Mg-Cu系超高强铝合金的研究进展[J]. 世界有色金属, 2013, 1: 268−271.YU Hong-chun, GONG Jing, ZHANG Ning, WEI Hai-gen, WU Yi-feng, WANG Ming-pu. Research progress of Al-Zn-Mg-Cu super high strength aluminum alloy[J]. World Nonferrous Metals, 2013, 1: 268−271.

[8] Rometsch P A, ZHANG Yong,Knight S. Heat treatment of 7xxx series aluminium alloys—Some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003−2017.

[9] CHEN Jun-feng, ZHAGN Xing-feng, ZOU Lin-chi, YU Yan, LI Qiang. Effect of precipitate state on the stress corrosion behavior of 7050 aluminum alloy[J]. Materials Characterization, 2016, 114: 1−8.

[10] DOING P, FLEWITT P E J, EDINGTON J W. The stress corrosion susceptibility of 7075 Al-Zn-Mg-Cu alloys tempered from T6 to an overaged T7X[J]. Corrosion, 2013, 33(6): 217−221.

[11] RAN F Q, CHAI H L, GAO K Y, NIE Z R, CHEN Z Y. Influence of various aging treatments on microstructure, strength and corrosion behavior of high Zn content Al-Zn-Mg-Cu alloy[J]. Corrosion Engineering, Science and Technology, 2014, 49(8): 712−718.

[12] 赵英涛, 汝继刚. 7050铝合金T74(原T736)热处理状态的研究[J]. 材料工程, 1990(1): 23−27.ZHAO Ying-tao, RU Ji-gang. Study on T74 (original T736) heat treatment state of 7050 aluminum alloy[J]. Journal of Material Engineering, 1990(1): 23−27.

[13] Lumley R N,Polmear I J,Morton A J.Heat treatment of age-hardenable aluminum alloy utilizing secondary precipitation: US, US 7037391 B2[P]. 2006−05−02.

[14] Lumley R N,Polmear I J,Morton A J.Heat treatment of age-hardenable aluminum alloys: US, US 7025839 B2[P]. 2006−04−11.

[15] 顾 伟, 李静媛, 王一德, 卢继延, 周玉焕. 淬火弹性应变能对7050铝合金时效亚晶界演变的影响[J]. 中国有色金属学报, 2014, 24(9): 2257−2263.GU Wei, LI Jing-yuan, WANG Yi-de, LU Ji-yan, ZHOU Yu-huan. Effect of quenching elastic strain energy on evolution of sub-grain boundaries in 7050 Al alloy during aging[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2257−2263.

[16] Liu Y, Jiang D M, LI W J. The effect of multistage ageing on microstructure and mechanical properties of 7050 alloy[J]. Journal of Alloys & Compounds, 2016, 671: 408−418.

[17] 陈一进, 江长友, 秦克斌, 唐农杰, 朱 利. 双级时效对7050铝合金力学性能及耐腐蚀性的影响[J]. 金属热处理, 2017, 6: 133−136. CHEN Yi-jin, JIANG Chang-you, QIN Ke-bin, TANG Nong-jie, ZHU Li.Effect of two-step aging on mechanical properties and corrosion resistance of 7050 aluminum alloy[J]. Heat Treatment of Metals, 2017, 6: 133−136.

[18] Carvalho A L M, Martins J P, SALVATI E, TAN S, KORSUNSKY A M. Crack surface morphology and grain disorientation in fatigued aluminum alloy AA7050 samples after interrupted ageing and retrogression-reageing treatments[J]. Procedia Structural Integrity, 2016, 2: 3697−3704.

[19] Rout P K, Ghosh M M, Ghosh K S. Effect of interrupted ageing on stress corrosion cracking (SCC) behaviour of an Al-Zn-Mg-Cu alloy[J]. Procedia Materials Science, 2014, 5: 1214−1223.

[20] 韩念梅, 张新明, 刘胜胆, 黄乐瑜, 辛 星, 何道广. 回归再时效对7050铝合金强度和断裂韧性的影响[J]. 中国有色金属学报, 2012, 22(7): 1871−1882. HAN Nian-mei, ZHANG Xin-ming, LIU Sheng-dan, HUANG Le-yu, XIN Xing, HE Dao-guang.Effects of retrogression and reaging on strength and fracture toughness of aluminum alloy 7050[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 1871−1882.

[21] 张 勇, 李红萍, 康 唯, 张新明. 高强铝合金时效微结构演变与性能调控[J]. 中国有色金属学报, 2017, 27(7): 1323−1336. ZHANG Yong, LI Hong-ping, KNANG Wei, ZHANG Xin-ming. Evolution and performance regulation of aging microstructures in high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(7): 1323−1336.

[22] 陈宇强, 宋文炜, 潘素平, 刘文辉. T6I4和T6I6时效处理对7050铝合金疲劳性能的影响[J]. 中南大学学报(自然科学版), 2016, 47(10): 3332−3340.CHEN Yu-qiang, SONG Wen-wei, PAN Su-ping, LIU Wen-hui. Effect of aging treatment of T6I4 and T6I6 on fatigue properties of 7050 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2016, 47(10): 3332−3340.

[23] Sha G, Cerezo A. Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Acta Materialia, 2004, 52(15): 4503−4516.

[24] Gjønnes J, Simensen C J. An electron microscope investigation of the microstructure in an aluminum-zinc- magnesium alloy[J]. Acta Metallurgical, 1970, 18(8): 881−890.

[25] 陈 军, 段雨露, 彭小燕, 肖 丹, 徐国富, 尹志民. 7475-T7351铝合金厚板的疲劳性能[J]. 中国有色金属学报, 2015, 25(4): 890−899.CHEN Jun, DUAN Yu-lu, PENG Xiao-yan, XIAO Dan, XU Guo-fu, YIN Zhi-min. Fatigue performance of 7475-T7351 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 890−899.

Effect of aging process on microstructure and mechanical properties of 7050 aluminum alloy for rail transportation

DENG Yun-lai1, 2, LI Chun-ming1, ZHNG Jin2, 3, ZHAO Jiu-hui2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Light Alloy Research Institute, Central South University, Changsha 410083, China; 3. State Key Laboratory of High Performance and Complex Manufacturing, Central South University, Changsha 410083, China)

The effects of aging system on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy for rail transportation were investigated by hardness measurement, tensile test, transmission electron microscopy, scanning electron microscopy observation and fatigue performance tests. The results show that after the three-stage aging (120 ℃, 0.5 h, WC)+(65 ℃, 240 h)+(120 ℃, 24 h) treatment, the tensile strength of alloy is 640.2 MPa, which is higher than 477.7 MPa of the two-stage aging (120 ℃, 4 h)+(175 ℃, 6 h) and 483.5 MPa of the four-stage aging (105 ℃, 7 h)+(120 ℃, 7 h)+(155 ℃, 4 h)+(175 ℃, 4 h). The two-stage aging and four-stage aging samples have the larger number of second phase particles and larger size. However, for the three-stage aging samples, whether it is the micron scale second phase, or intragranular′ precipitates, their sizes are less than those of the two-stage and four-stage aging samples. The crack sources of three kinds of samples in the aging process fatigue test all start on the sample surfaces. The fatigue limits of the two-stage aging, three-stage aging and four-stage aging alloys are about 145 MPa, 239 MPa and 180 MPa, respectively.

Al-Zn-Mg-Cu alloy; aging system; tensile property; fatigue life

Projects(2017YFB0306301, 2016YFB0300901) supported by the National Basic Research Program of China; Project(ZZYJKT2016-01) supported by the State Key Laboratory of High Performance Complex Manufacturing, China

2018-04-16;

2018-08-24

ZHNG Jin; Tel: +86-731-88876913; E-mail: zhangjin19861003@csu.edu.cn

10.19476/j.ysxb.1004.0609.2018.09.01

1004-0609(2018)-09-1711-09

TG146.2

A

国家重点研发计划重点专项项目(2017YFB0306301,2016YFB0300901);高性能复杂制造国家重点实验室自主课题资助项目(ZZYJKT2016-01)

2018-04-16;

2018-08-24

张 劲,讲师;电话:0731-88876913;E-mail:zhangjin19861003@csu.edu.cn

(编辑 龙怀中)