前灯双色灯罩的替代方案

——组合灯罩

2018-11-23朱秀丽李建清李朴义于惠楠黄园林

朱秀丽,李建清,李朴义,于惠楠,黄园林

(常州星宇车灯股份有限公司,江苏 常州 213022)

引言

随着汽车工业的迅猛发展,人们除了关注汽车动力性能外,同时对其外观也提出了更高的要求。为了进一步满足客户的需求,车厂对整车造型,特别是汽车车灯的设计提出了新的要求。

汽车车灯灯罩也在近年中不断地得到改进和发展。车灯灯罩从最初的单色灯罩发展成为现在的双色、多色灯罩,其功能也从单一地保护车灯光源逐步扩展到遮挡车灯杂光、配合车身整体造型。如今双色灯罩已经广泛的应用到汽车的前灯、尾灯等诸多灯具上。

1 双色注塑成型简介

近年来,双色注塑成型工艺已经越来越多的运用到汽车车灯灯罩的生产上,可以说双色注塑工艺技术较大程度上决定了车灯双色灯罩的发展。

1.1 双色注塑成型发展

双色注塑成型是指将两种不同材质或同种材质不同颜色的材料分别塑化,然后按顺序或同时注入模腔而得到两种不同颜色或者不同材质的塑料成型制品的注塑成型工艺[1,2]。双色注塑成型技术与普通注塑成型相比,具有生产效率高、塑料件附加值大等优点,在国外已经得到了广泛的应用。

德国ARBURG、恩格尔电机股份有限公司、Ferromatik Milacron公司、加拿大HUSKY公司、日本SODICK公司等在多组多色注塑机的研发与应用方面已经取得了丰硕的成果[3]。我国华大机械有限公司、富强鑫集团、海天国际等也在双色注塑机制造方面取得了一定的成绩。但总体来说国内的双色技术发展与国外还是存在一定的差距,许多高端双色注塑技术仍需要引进。

1.2 双色注塑成型研究现状

双色注塑成型与单色注塑成型相比具有生产效率高、适应性好、塑料件附加值大等优点,但是也面临着一些问题[1,4]:

1)原材料要求高。注塑材料的选择是双色注塑成型的关键。双色注塑需要选用热稳定性好、溶体粘度低的材料,以避免在注塑成型过程中因熔料温度高、在流道内停留时间较长而分解。双色注塑成型不可避免的会使用两种不同性质的材料进行结合,当涉及到两种或者以上材料搭配时,它对材料的兼容性要求更高。因此,在双色注塑成型的工艺中,需要选择两种热力学性能较为一致的材料,并能够有效相互交叉结合。应用较多的材料有聚烯烃类树脂、聚苯乙烯和ABS等。目前,同种材料的双色注塑应用更为广泛。

2)模具设计复杂。双色注射机是由两套相互独立的塑化注射装置组成,它需要两套浇注系统、两个工位型腔、特殊的旋转机构和冷却系统。喷嘴也是双色注塑成型中一个重要的装置,按照注塑方式的不同,喷嘴应具有特殊结构。

3)工序控制难度大。双色注塑成型时,要求两套塑化注射装置中的熔料温度、注射压力、注射熔料量等工艺参数尽可能的相同或类似。同时,为了保障两种材料的理想流动,在注塑过程中要精密计算流长、温度、注塑压力等因素,通常采用较高的熔料温度和注射压力。

2 组合灯罩的提出

1)双色灯罩的不足。双色灯罩是由两种不同或同种的塑料原料通过注塑成型而形成的单一的塑料零件。其注塑成型技术经过多年的发展,已经有了较大的进步,但仍然有一些问题亟需解决。如原料要求高、模具设计复杂、工序控制难度大,注塑缺陷多,总体成本高等;同时,由于双色注塑技术条件的限制,导致双色灯罩设计存在诸多局限,影响车灯整体造型的发挥。

鉴于双色灯罩存在上述问题,且汽车及车灯行业整体成本增加等诸多因素,使得一部分车灯企业寻找更优的替代方案,来满足车厂对车灯日益严苛的要求。

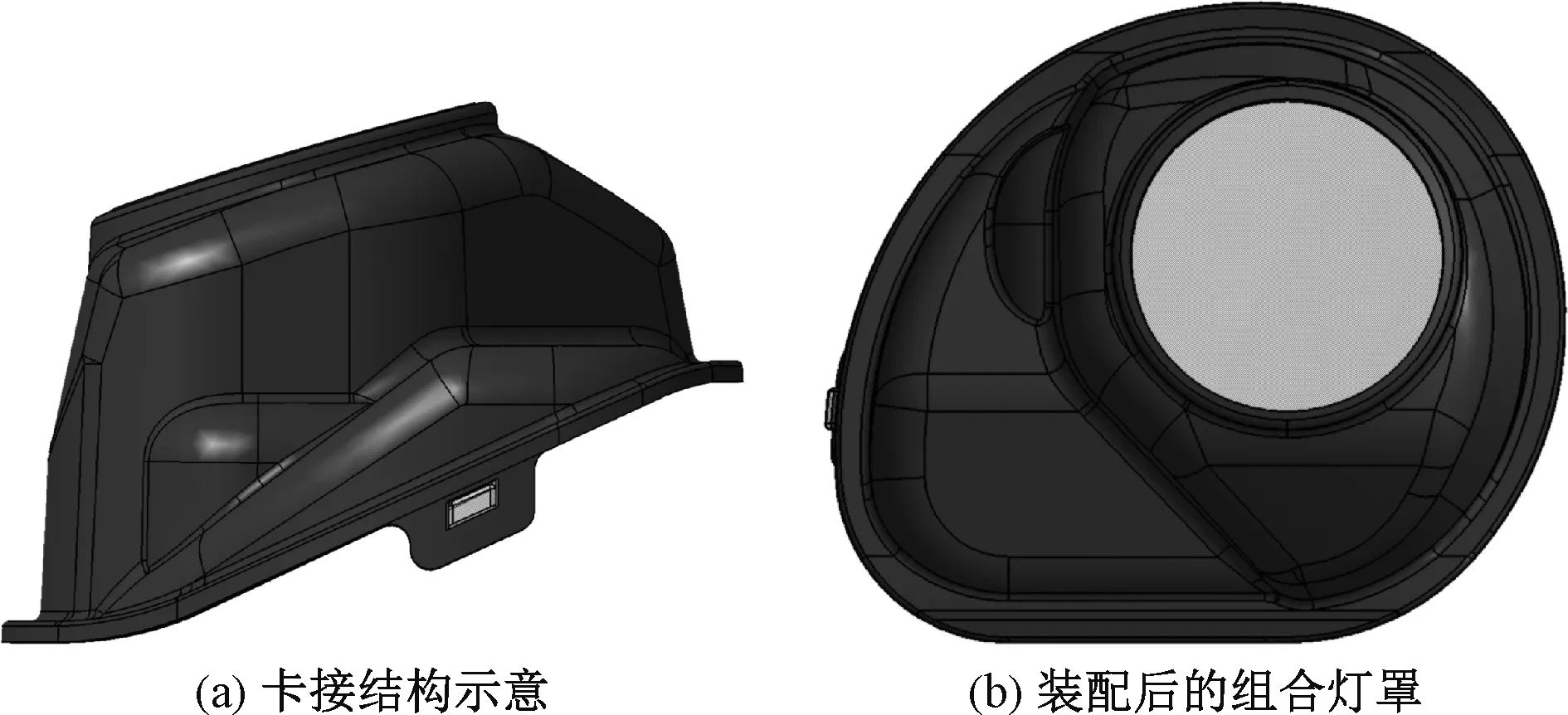

2)组合灯罩基本思想。本文提出了一种新型组合灯罩的方案来替代常用的前灯双色灯罩方案,即在白色灯罩的外侧增加一个黑色灯罩套来实现双色灯罩的功能。如图1(a)所示,白色灯罩与黑色灯罩套通过卡接结构进行装配,就注塑工艺来讲,是两个单色注塑成型零件的装配组合。

双色灯罩通常由白色灯罩片和黑色灯罩片组成,两者基本壁厚均为2 mm。而组合灯罩由白色灯罩和黑色灯罩套组成,白色灯罩壁厚为2 mm,黑色灯罩套壁厚为0.5 mm。

3)组合灯罩适用范围。组合灯罩可用于替代前灯的双色灯罩方案,其能满足大多数前灯灯罩的设计要求。如前雾灯双色灯罩设计需要配合整车造型、遮挡杂光、遮挡内部零件等,组合灯罩均可实现。

3 组合灯罩方案验证

3.1 数模建立

本文选用前雾灯灯罩为例,进行数模建立。首先在CATIA软件上分别制作白色灯罩和黑色灯罩套数据,然后进行装配,装配后组合灯罩如图1(b)所示。在建模时需要注意以下两点:

图1 组合灯罩意图Fig.1 The schematic diagram of the combined lens

1)白色灯罩及灯罩套壁厚分别为2 mm、0.5 mm,且壁厚均匀,以避免因局部壁厚过厚,而导致零件表面产生缩痕等注塑缺陷;

2)灯罩圆角半径在许可范围内取较大值,最小值不应小于0.5 mm,以增加注塑时材料的流动性,提高产品成型率。

在模型建好以后,导入Moldflow软件。

3.2 模拟验证

由于白色灯罩结构较为常规,此处不再进行赘述。灯罩套材料分别选用PP-T20、PP-T30、ABS进行模拟。下面以PP-T20为例,运用Moldflow软件对灯罩套进行分析[5-8]。

1)网格划分。对灯罩套进行网格划分,选择四面体网格类型,共划分3 500 000个单元。最大纵横比为40.01,满足流动分析的网格要求。网格划分完成后的灯罩套如图2(a)所示。

2)材料选用。灯罩套可选的材料有PP类、ABS类、PC类等。本步骤选用PP-T20材料进行模拟分析。

3)浇口位置设置。由于灯罩套为外观件,要求装车正向可见处无明显缺陷,所以选择从灯罩套翻边两侧进胶,浇口位置如图2(b)所示。

图2 灯罩套网格划分与浇口位置Fig.2 The grid split and gate of the lens cover

4)工艺参数设置。PP-T20材料熔体温度设定为210 ℃,模具温度设定为40 ℃,注塑、保压、冷却时间为30 s,其余参数选择默认值,进行分析。

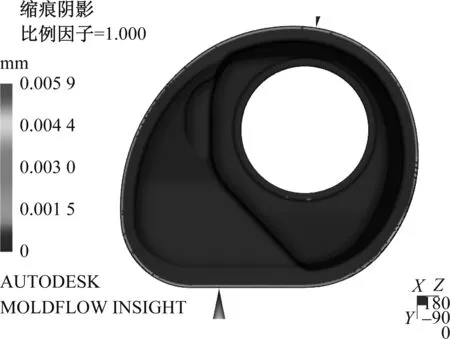

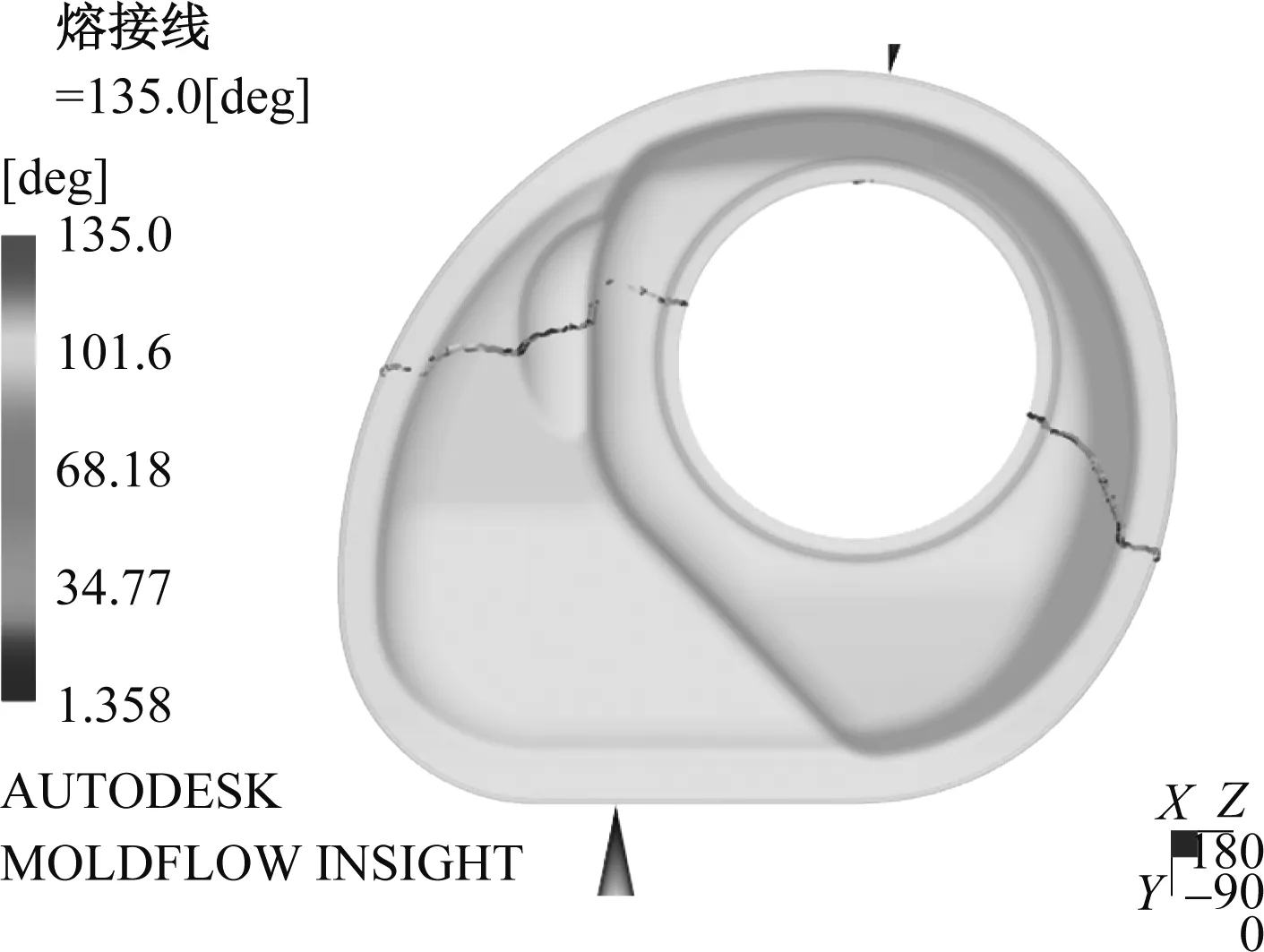

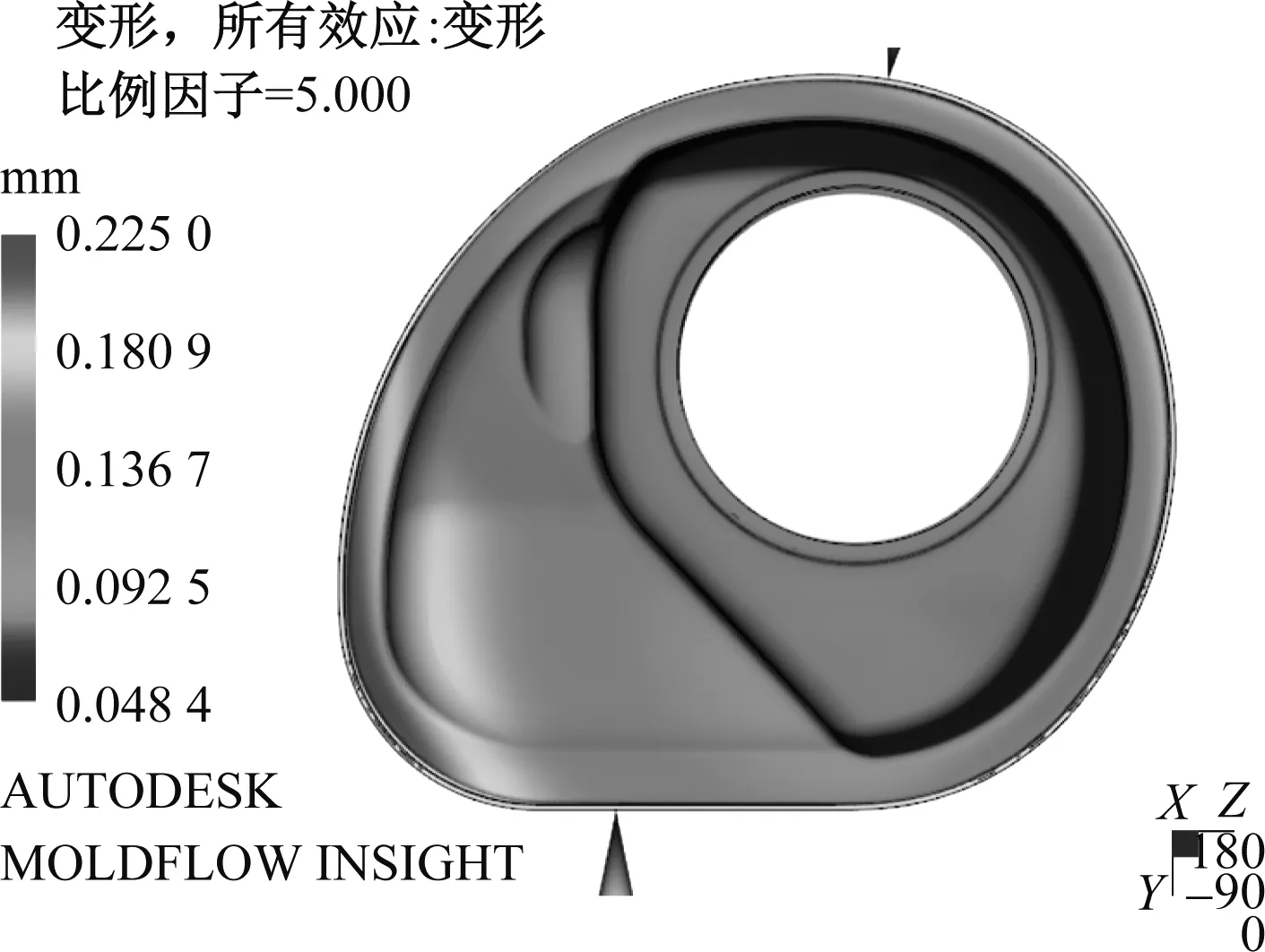

5)结果分析。灯罩套材料采用PP-T20,使用两个侧面浇口的方案可以成型。其局部存在少量缩痕,如图3所示,其最大值为0.005 9 mm,根据经验缩痕值小于0.03 mm时,实物缩痕不可见;圆形出光孔处存在两条熔接线,如图4所示,熔接线无法避免,外观可接受;总体变形量最大值为0.225 mm,如图5所示,在可接受范围内。

图3 灯罩套缩痕模拟示意图Fig.3 The lens cover that has shrink mark

图4 灯罩套熔接线模拟示意图Fig.4 The lens cover and the weld bond

图5 灯罩套总体变形量模拟示意图Fig.5 The deflection of the simulation lens cover

灯罩套材料选择PP-T30使用两个侧面浇口进胶,材料选择ABS使用五个侧面浇口进胶,均可成型,注塑缺陷都可通过调整工艺进行改善,外观质量在可接受范围内。

综上所述,组合灯罩在注塑工艺上归根结底是单色注塑,其与双色灯罩相比有如下优势:

1)模具结构较为简单。单色注塑只需要一套浇注系统,一个工位型腔和常用的冷却系统,不需要特殊的旋转机构。

2)注塑缺陷少,工艺成熟。单色注塑发展时间久,技术趋于成熟,多数注塑缺陷可通过工艺进行改善或避免。

3)总体成本低。复杂的双色注塑模具价格高于两套单色注塑模具的价格。双色注塑成型的产品合格率较低,组合灯罩总体材料用量低于双色灯罩,综合考虑组合灯罩在成本上更具优势。

4 总结

本文针对双色灯罩存在的部分缺点及车灯企业面临成本增加的问题,提出了组合灯罩的方案以替代前灯双色灯罩。组合灯罩通过白色灯罩和黑色灯罩套的卡接,达到了双色灯罩保护光源,遮挡杂光和内部零件,配合整车造型的功能。本文通过组合灯罩数模的建立和软件的模拟对组合灯罩方案的可行性提供了有力支撑。