自走式精确饲喂车搅拌系统设计研究

2018-11-22石荣玲

季 铧 石荣玲

(徐州工程学院,江苏 徐州 221018)

随着我国畜牧养殖业的迅速发展,以往传统的饲喂方式已经满足不了现今的生产需求。现阶段,已经采纳规模化饲养方式的畜牧场大多数选择了全混合日粮(Total Mixed Rations,TMR)饲喂模式。TMR饲喂模式是根据牲口不同的生长阶段对营养的需要或是不同的饲养目的,通过调控营养和日粮配方,将精、粗饲料加入搅拌车中经过切割、搅拌、混匀等程序之后,再投到饲料槽中进行喂养的一种饲喂技术[1-2]。采用TMR饲喂技术,可以提高搅拌饲料的质量,也可以提高生产效率,同时解放劳动力,有效地解决人力运输饲料和喂料的问题。鉴于此,对机械化养殖、饲喂装备的研究显得尤为迫切。

1 总体设计方案

1.1 设备方案选型

本次设计的饲喂车是针对中小型牧场的,因此要求能够进入较矮牛舍,有时也会人工上料,所以设备的上料高度不能太高。另外,由于TMR配方中需要对植物的根茎及较长的料草进行处理,所以,在满足切割、搅拌的基础上还要求带有揉搓功能。

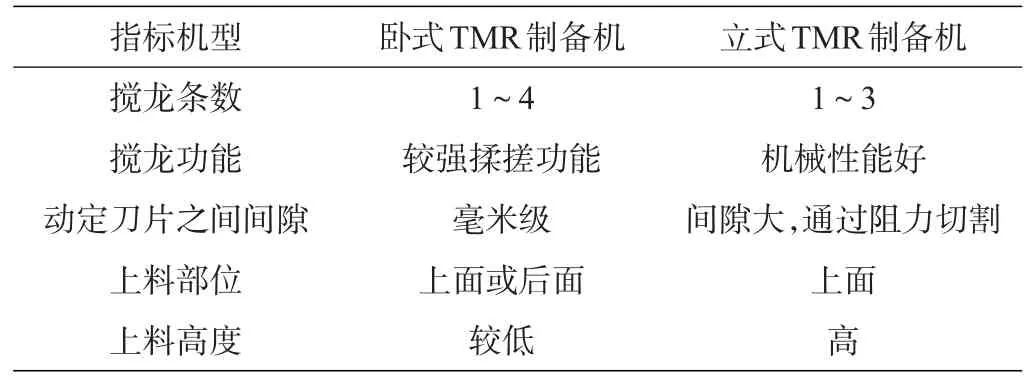

通过估测所需料草的容量,结合牧场的规模、牛群量、牛舍的建筑结构、门高、过道的宽度、允许的车辆拐弯半径、饲料每次的饲喂量和饲喂次数等,对市场上普遍采用的TMR饲喂车进行性能参数对比(见表1)及容积的选择(见表2)[3],最终确定选用卧式搅拌系统机型。

表1 立式搅拌系统和卧式搅拌系统性能指标对比

另外,通过研究中小型牧场饲料的需求量,确定所设计的自走式精确饲喂车的有效处理容积为9.0 m3,以此为依据计算饲喂车的整体机构尺寸。

表2 TMR系统容积的选择

1.2 总体结构确定

如图1所示,自走式精确饲喂车的总体结构主要由底盘车架和上带的搅拌系统组成。其中,搅拌系统的驱动依靠动力箱。自走式精确饲喂车的参数详见表3。

图1 自走式精确饲喂车总体结构

表3 自走式精确饲喂车总体参数

2 搅拌系统设计

2.1 传动设计

搅拌系统的动力由电动机提供,其工作较热机更加稳定、高效。在此先确定搅拌系统的主要传动方案:在动力箱内,电动机输出原动力,传递到减速器,又经过减速器传递到搅拌系统,作为搅龙的动力来源。传动示意如图2所示。

图2 搅拌系统传动示意图

2.2 混料箱的设计

查阅资料得出物料混合的摩擦角为43.0°,其休止角为59.0°。要使料草能够顺滑下落,混料箱的壁面和水平夹角设为77.5°,箱底倾角20.0°。规模化奶牛场牛舍的长度为65.0~90.0 m,宽度2.7~3.0 m,一般中小型牧场能够达到3~5栏。而且饲料的混合容重在160~200 kg/m3。计算每一批次混合料草原料的体积为7.4 m3。由于一般设备允许加料在容积的85%之内,所以将设计的混料箱容积控制在11.0 m3左右。

如图3所示,混料箱的长宽高为5 640 mm×1 600 mm×1 500 mm。混料箱顶部为进料口,为达到搅拌效果,混料箱内部设计成倾斜状。箱体下方为支撑架。混料箱的材质选用耐磨钢板,厚度为6 mm。混料箱箱体前后贯穿2根传动轴,直径114 mm,长5 620 mm。由此可得,V=长×宽×高=13.500 m3;V箱=V×体积系数=11.500 m3;V轴=π×(d/2)2×h=0.057 m3。

图3 混料箱结构

按照设计要求,此搅拌设备能够对料草进行粉碎揉搓的处理。由于料箱空间在处理料草时本身装料的体积不应超过总体积的85%,所以此设备的工作容积因控制在8.5~9.2 m3。当设备正常运转时,内部的两根传动轴对工作的影响可忽略不计。工作运转的时间在12~25 min,饲料混合的均匀度在97%左右。

2.3 搅龙的设计

在实际生产中,螺旋搅龙的设计除了要满足生产实际需求外,还要具备结构简单、可靠性高、寿命长、混合效果理想、功耗低及维护方便等特点。螺旋搅龙是整个搅拌系统的关键组成部件,一定要保证其设计的合理性。

2.3.1 搅龙轴的设计。由于料箱的整体长度为5 640 mm,料箱的前后端盖上都有铰制孔,可以用于装配轴承,为了便于对搅龙轴进行安装拆卸,将轴长设计得比料箱稍短,为5 500 mm。查阅手册,选取螺旋搅龙的叶片内径为d=(0.02~0.40)L,L为搅龙的轴长,取值5 500 mm,d=0.027×5 500=180 mm,查得搅龙的壁厚为6 mm。

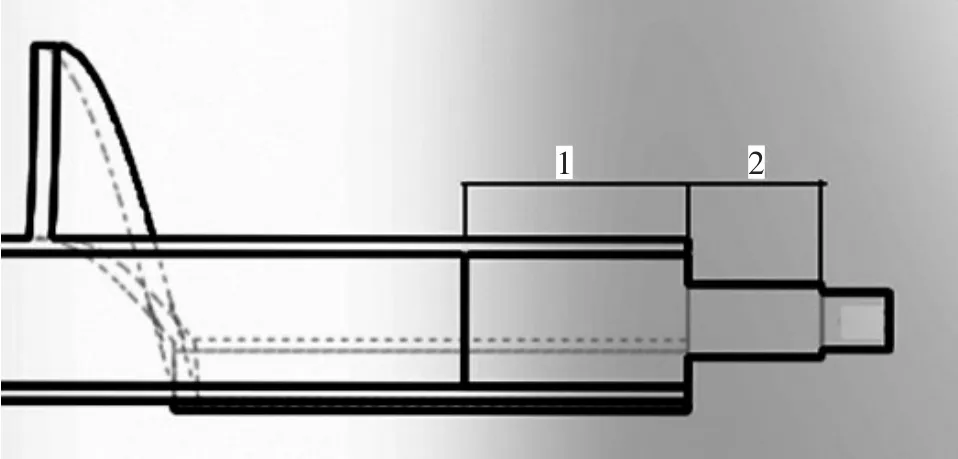

为减轻质量,搅龙轴为空心轴,其两端的装配情况如图4所示。承载段与轴尖相配合,轴肩(装配轴承)段与球轴承相配合,两段分别负责承重和转矩的传递。

图4 搅龙螺旋轴的装配

2.3.2 搅龙叶片的设计。在实际的饲料搅拌过程中,由于搅龙可能由于设计的缺陷造成饲料搅拌不当,从而降低质量。所以,要着重对搅龙螺旋进行设计优化。

搅龙叶片的螺旋角应取适合的角度,为了避免搅拌过程的对流混合,螺旋角一般取45°+θ/2,通过查阅手册得到料草和螺旋叶片在混合过程中的摩擦系数为μ=0.25,所以θ=arctan0.25=14.04°。所以,螺旋叶片的螺旋角为45°+14.04°/2=52.02°,取整为52°。

2.3.3 搅龙螺旋叶片的直径和螺距参数的设计。首先,对自走式精确饲喂车的生产率进行计算,检验搅拌系统的搅拌效率。计算公式如下:

式(1)中,v为料箱的容积,μ为料箱有效容积系数,γ为原料的容重(kg/m3),Σt为混合一次需要用的时间(min)。

每一次饲料混合的时间设置为12 min。混料箱的有效容积为9 m3,待混饲草的容重为160~200 kg/m3,所以Q=9 000 kg/h。

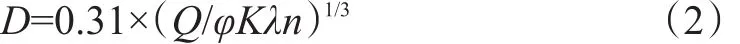

然后,确定搅龙叶片的直径和螺距,其是搅拌系统的2个重要参数,决定着搅拌系统的性能,一般通过生产率、转速及直径比例系数来确定。查手册得料草的堆积重为130 kN/m3,则螺旋叶片的外径为:

式(2)中,Q为饲喂车的生产率,kg/h;φ为原料充满系数,取0.60~0.85;K为临界转速的取用系数(按最大临界转速计算,实际用不到那么大);λ为原料的堆积重;n为搅龙的转速。

计算结果为D=0.478 m。选取螺旋叶片的直径为500 mm,则查手册得叶片螺距和直径的关系为t=0.854×D[3],所以螺距为t=427 mm。

2.3.4 搅龙叶片距离底端半圆面间隙。在出料的过程中,搅龙叶片和混料箱底部间隙愈小,则出料结束后混料箱剩余的饲料量愈少,但同时也会有加大叶片阻力的风险,同时还伴有料箱内壁的磨损,以及噪声和无用功的损耗增加[4]。综合考虑各种因素,取得底部半圆面和搅龙叶片间隙δ=12 mm。

2.3.5 搅龙转速的确定。搅龙的转速对于卧式TMR饲料搅拌设备来说是最重要的参数之一,其选择是否合适直接影响饲料混合的均匀程度。

饲料在混合搅拌中,要经历轴向的运动和反复的翻滚。要想获得较好的混合效果,就必须避免饲料的连续抛起,以及在做复合运动时由于离心剧烈而产生的离析。所以,可用的最大临界转速公式如下:

式(3)中,nmax危搅龙的临界转速;R为螺旋叶片半径,计算出叶片直径D=500 mm,故R=250 mm;g为重力加速度;K为料草的混料系数(卧式搅拌设备为0.5~0.6[3]),本装置的物料综合系数K取0.594。

计算结果为nmax=36 r/min。查阅手册,搅龙螺旋机构的转速一般为20~60 r/min,由于混合的饲料以及工况有多种不确定性,实际的搅龙转速应取n=30~36 r/min。

2.3.6 搅拌系统动力的确定。在卧式机型的搅拌作业中,由于搅龙的受力相当复杂,对于卧式机型的动力功率计算公式如下:

式(4)中,N为搅拌设备功率,W;Q为饲料的生产率,取0.75;K1为经验系数(一般取1.1~1.5),取1.4。

计算结果为N=17 010 W。所以,可用Y2180M-4三相异步电机。其额定功率为18.5KW,额定转速为1480 r/min,频率为50 HZ。其通过减速器、联轴器将转矩、转速传递至搅龙,使其在安全转速内运转。

2.3.7 搅龙的确定。为了丰富搅龙搅拌的形式,除按照以上计算,前部设计成螺旋叶片,尾部设计成叶轮状,如图5所示,螺旋部分为5 033 mm,叶轮部分为467 m。

图5 搅龙模型

2.4 搅龙上刀片设计

在料草混合过程中,卧式设备要对植物根茎进行粉碎、揉搓处理。要想达到良好的效果,就需要在搅龙叶片上安装可拆的锯齿形刀片,其与料箱内壁的定刀片相互配合构成剪切面,从而顺利完成切割工序[5]。

其中,安装的刀片结构提高了料草切割的效率,在刀片的每个刀齿之间都设计有凹槽,在混合过程中凹槽与料箱底部的定刀配合,能够在切割时把茎秆较长的料草夹紧。另外,由于刀片呈圆形,当刀齿的一个面磨损后,其切割功能就会下降,此时只需要翻一下刀面,新的刀面可以重新工作,有效降低了维护成本。

刀片的布置为通过研究料草下料的方式,在搅龙叶片单位导程之外,螺旋延伸线长度。延伸螺旋线长度计算公式如下:

式(5)中,L表示单位导程外延伸螺旋线长度,mm;D表示螺旋直径,mm;t表示螺距,mm。

计算得出L=1 627 mm。刀片的布置以一个导程为单元,每200 mm安装一把动刀片,所以搅龙叶片单位导程上,按照计算可以装8把刀,如图6所示。

图6 刀片安装模型

3 结语

本文设计一种自走式精确饲喂车,重点研究其搅拌系统等关键部件,经过分析与研究,确定了搅拌系统的结构和工作原理,经过设计计算,确定了搅拌系统中搅龙等部件的参数,进一步确保了该方案的可行性和实用性。