高温磨粒条件下氟橡胶圈摩擦磨损机理研究

2018-11-21冯颖亮

冯颖亮, 周 琴,2, 秦 坤,2, 汪 伟

(1.中国地质大学〈北京〉工程技术学院,北京 100083; 2.国土资源部深部地质钻探技术重点实验室,北京 100083; 3.中国地质科学院,北京 100037)

1 概述

在井下旋转动密封件会受到高温、泥浆等的影响,导致密封件寿命降低。随着国内钻井技术的发展,国内钻井的深度从1000~7000 m不等[1-3]。深井中的温度会严重影响密封件的密封性能,而且钻井液、岩屑等中的颗粒会进入密封界面,当密封界面旋转时,颗粒充当磨粒形成三体摩擦,对密封界面产生严重的破坏,降低密封性能。氟橡胶是一种在分子上碳原子与氟原子链接合成的高分子弹性体[4],氟橡胶圈有着良好的耐高温、高压、抗腐蚀能力,并且广泛应用在井下密封[5]。

研究磨粒对于橡胶密封件的影响有十分重要的作用,因此大量学者进行了磨粒对橡胶性能影响的分析[6-11]。沈明学等[7]采用球盘试验装置研究了丁腈橡胶(NBR)对316L不锈钢的摩擦磨损性能,主要评估了Al2O3颗粒尺寸和法向载荷对摩擦学行为的影响,得出颗粒的存在对摩擦系数有着影响。G.B. Stachowiak等[11]研究了不同锐度的颗粒存在时密封界面的三体摩擦磨损,研究结果表明,球的表面粗糙度影响金属的磨损率和磨损机制,并且颗粒的锐度对球的表面粗糙度有影响。

在井下环境中,密封件不仅受到磨粒影响,也会受到温度的影响,降低橡胶圈密封力学性能,从而使密封失效,因此研究温度对氟橡胶性能的变化也有重要意义[12-21]。C.L. Dong等[12]研究得出高温处理后氟橡胶圈的拉伸强度和撕裂强度都会比未高温处理的橡胶降低,同时其耐磨性变差。T. Rey等[13]研究了温度对硅橡胶的力学性能的影响,结果显示硅橡胶的稳定行为取决于温度的准线性。Mostafa A等[15]研究发现时效温度对改变橡胶力学性能起着重要作用。因此温度对于橡胶的力学性能有着重要的影响。

由于井下的橡胶圈,不仅受到高温的影响,还会受到磨粒的影响,因此将橡胶用高温处理并在磨粒条件下进行摩擦磨损实验有着重要的研究意义。本文进行了在磨粒环境下不同温度处理的氟橡胶圈与304不锈钢的摩擦磨损实验。分析了摩擦系数随橡胶加热温度的变化趋势、橡胶表面的磨损形貌变化、304不锈钢表面的磨损以及摩擦磨损机理。本文所做实验虽然未完全模拟井下的环境,但旨在为井下密封件的失效机理研究提供理论依据和实验基础。

2 实验部分

2.1 磨损试验台

采用MMW-1微机控制立式万能摩擦磨损试验机进行摩擦磨损实验,试验机示意如图1所示。图1的上试样是304不锈钢,下试样是氟橡胶圈。该设备的工作形式是,试验机底部的工作台施加载荷Fn来达到密封效果,上部件旋转,实现试验机的摩擦磨损。

图1 摩擦磨损试验机示意图

2.2 实验材料及制备

2.2.1 上试样制备

氟橡胶/304不锈钢的摩擦磨损实验能够表明流体密封的密封形式[22]。上式样304不锈钢的尺寸直径为55 mm,厚度为8 mm。用抛光机对上试样304不锈钢表面进行抛光处理,抛光后表面粗糙度Ra为0.05~0.08 mm,其物理性能为:屈服强度≥205 N/mm2,硬度≤200 HV,密度7.93 g/cm3。

2.2.2 下试样制备

用超声波清洗仪清洗氟橡胶圈10 min,去除表面杂质,将清洗后的氟橡胶(图2)放入箱式电阻炉中(图3)进行高温加热处理,加热时间为5 h,加热温度分别为100、150和200 ℃。当达到加热时间后,自然冷却至室温。其中氟橡胶圈的直径是40 mm,截面直径为3.55 mm,如图3所示。

图2 氟橡胶典型图形

图3 箱式电阻炉装置

2.3 测试条件

将上试样304不锈钢与上试样夹具固定,并与MMW-1摩擦磨损试验机的上部件连接,将氟橡胶圈3安装在下试样夹具上,将SiO2磨粒均匀的洒在橡胶上,磨粒的粒度为250 μm,几何形状如图4所示,将下试样夹具安装在试验机的下部件,根据不同类型的密封采用不同的压缩率,而回转式的密封结构压缩率在5%~10%之间[23],因此选取压缩率为8%,对应施加的法向载荷Fn=180 N,施加的转速为200 r/min模拟井下的钻杆转速。实验时间为2 h,整个实验过程在室温下进行。采用金相显微镜(OLYMPUS BX51M 显微镜)来观察橡胶与金属表面的磨损形貌。

图4 实验用SiO2颗粒典型形貌

3 结果与讨论

3.1 不同温度的摩擦系数分析

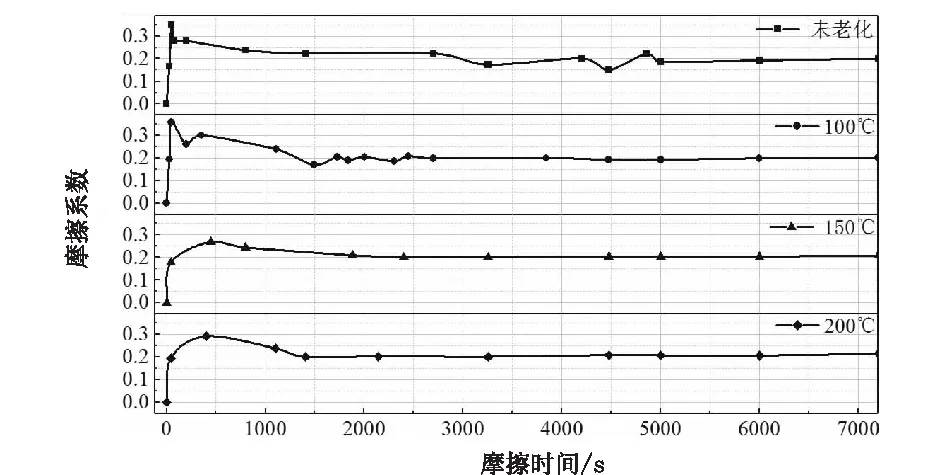

摩擦系数曲线能够很好地体现出橡胶与金属摩擦磨损的变化规律。本节重点分析了加热温度100、150和200 ℃与未加热处理的橡胶圈摩擦系数与摩擦时间的关系。

图5中显示了未加热处理时氟橡胶的摩擦系数,在实验初期摩擦系数达到一个峰值点,随后摩擦系数开始平稳缓慢地下降,在3000 s时摩擦系数快速降至约0.19,并在随后缓慢上升至约0.2,而在4000~5000 s期间摩擦系数有较大的波动,并在5000 s时稳定在0.2左右。认为摩擦系数产生二次波动的原因可能是在磨损初期破裂的磨粒,在载荷的作用下发生二次破裂,使摩擦系数开始产生波动。观察到100 ℃条件的摩擦系数曲线与未加热处理的摩擦系数曲线十分相似,但处理温度为100 ℃时试验中期并没有较大波动。在加热温度较高(150 ℃,200 ℃)时,没有发现明显的峰值,只是有较高的过渡值,但200 ℃时摩擦系数稳定的时间比150 ℃时摩擦系数稳定的时间提前近1000s。观察4组摩擦系数曲线得出,曲线的变化形式为先上升后缓慢下降,最终保持平稳,摩擦系数最终稳定在0.2左右。

图5 摩擦系数与时间的关系

由图5还可以看出,未加热处理和100 ℃处理的摩擦系数曲线都有一个较高的峰值。磨粒在摩擦初期会在载荷的作用下,摩擦系数会从一个较高值突然下降。磨粒在摩擦界面中受到摩擦力和载荷的作用开始破裂,破裂后的磨粒在摩擦界面中对橡胶和304不锈钢表面磨损。磨粒破裂后对摩擦界面的影响降低,使摩擦系数到达最高值后开始下降。因此摩擦系数在试验初期会有一个较高值,并在较短时间下降。

与未加热和加热100 ℃处理的摩擦系数曲线比,高温加热150和200 ℃处理的摩擦系数曲线并没有一个较高的峰值,而是较高的过渡值。这是因为温度影响橡胶的力学性能,用高温处理橡胶时,当温度超过某一温度后橡胶的力学性能将发生较大改变。即当加热温度超过某一值时,氟橡胶之间的分子键发生改变,降低了氟橡胶的硬度,使得磨粒能够更好地嵌入橡胶内,从而降低了摩擦系数。

由图5可以发现,随着加热温度升高,摩擦系数曲线的波动情况越来越平缓,而且随着加热温度的升高,摩擦系数平衡所需要的时间会越来越少,主要由于加热温度高,氟橡胶的硬度降低大,硬度降低使橡胶表面变软,硬度降低越多橡胶软化的越严重。橡胶圈表面的硬度降低后,磨粒容易嵌入,从而减少摩擦系数平衡所需要的时间。

3.2 氟橡胶表面磨痕分析

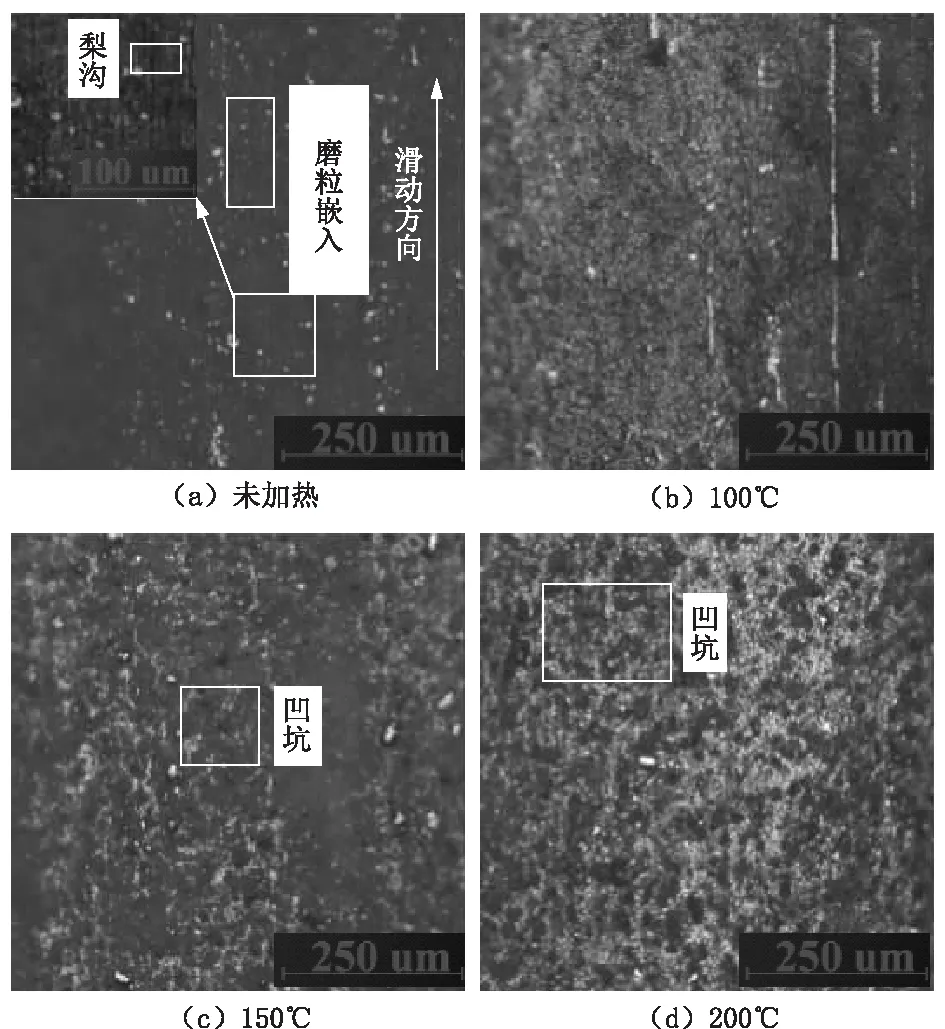

图6为实验后橡胶表面的磨损形貌,其中图6(a)是未高温加热处理的橡胶圈磨损表面,可以发现橡胶表面有犁沟和磨粒的嵌入。观察不同的温度处理后氟橡胶的磨损表面发现,在100 ℃条件下处理的橡胶表面犁沟的磨损形式开始减少,当加热温度达到150℃时,橡胶表面的磨损形式主要以凹坑为主,并且在200 ℃时磨损产生的凹坑更多,因此加热温度的增加使橡胶表面的磨损形式发生改变。

图6 不同温度的氟橡胶磨损表面

在加热150和200 ℃处理的橡胶磨损表面难以发现犁沟,表面凹坑的磨损形式逐渐增加。在200 ℃加热条件下的橡胶磨损表面,凹坑的磨损形式多于150 ℃处理的橡胶表面,认为是橡胶表面硬度降低,使得磨粒容易嵌入氟橡胶表面,而加热温度越高,橡胶表面的硬度降低越大,因此磨粒越容易嵌入氟橡胶表面,摩擦系数稳定所需时间越短。嵌入氟橡胶表面的颗粒会产生“砂轮效应”,会使金属表面的磨损变得严重[7],橡胶表面嵌入的磨粒越多对金属表面的磨损越严重。

3.3 金属表面磨痕分析

图7显示了与氟橡胶摩擦后304不锈钢表面的磨损形貌。在图7(a)中304不锈钢中心磨损部分有明显的犁沟,在与高温加热处理后的氟橡胶摩擦后(图7b、图7c、图7d),304不锈钢中犁沟的磨损形式逐渐减少,并有凹坑这种新的磨损形式出现。由于高温加热处理使磨粒嵌入氟橡胶表面,形成了“砂轮效应”,随着对氟橡胶加热处理的温度升高,氟橡胶圈表面嵌入的磨粒增加,加剧了金属表面的磨损,这与图6中氟橡胶表面的磨损情况相对应,磨损严重的氟橡胶相对应磨损严重的金属。

图7 不锈钢磨损表面

通过观察304不锈钢表面的磨损情况还可以发现,未高温处理的金属内侧磨损情况比中心的磨损情况严重。随着橡胶的加热处理的温度增加,金属内侧的磨损形式发生转变,由较多凹坑的磨损形式转变成犁沟的磨损形式。由于对橡胶进行不同高温处理,使磨粒在橡胶与金属的摩擦磨损中有着不同的影响,磨损严重的区域由内侧向中心区域转移。

3.4 磨损机理分析

从图6(a)中可以看出,未加热处理的氟橡胶表面以与滑动方向平行的犁沟为主,并在表面发现有少量凹坑,这些凹坑中可以观察到一些SiO2颗粒镶嵌在其中。因此发现橡胶的磨损形式以三体磨损为主。由图7(a)观察到,304不锈钢中心区域的表面磨损形式主要以犁沟为主。

在高温加热处理后的氟橡胶表面观察到,随着加热温度的升高,氟橡胶表面的犁沟逐渐减少,并且氟橡胶表面存在一种胶粘层,形成油性磨粒磨损。摩擦力的微切削作用使氟橡胶大量的大分子断裂,由此产生了自由基,在自由基的相互作用下引起氟橡胶的力化学降解,最终在橡胶表面形成胶粘层,并且由于摩擦力的作用产生粘性变形[24]。随着氟橡胶加热处理的温度升高,橡胶表面嵌入的磨粒增加,中心区域金属表面的磨损越来越严重。

4 结论

本文分析了温度对氟橡胶摩擦系数的影响以及磨损机理。可以得出以下结论:

(1)加热温度对摩擦系数的影响在于摩擦系数建立平衡的阶段,未加热处理与加热温度在100 ℃时有峰值,而加热温度较高(150、200 ℃)时则没有峰值,原因可能是较高的温度使橡胶表面硬度降低,磨粒能更好地嵌入氟橡胶体中,从而消除了峰值。加热温度越高,橡胶表面硬度越低,磨粒越容易嵌入橡胶表面,摩擦系数建立平衡所需的时间越短。

(2)氟橡胶的表面磨损情况会随着橡胶加热温度的增加而变得严重。未高温处理的氟橡胶表面的磨损形式是以犁沟为主,随着加热温度的增加,表面的磨损形式开始发生变化,100 ℃时表面的犁沟开始减少,等到200 ℃时表面的磨损形式以凹坑为主。

(3)观察304不锈钢表面发现,在与未加热的橡胶摩擦时中心区域的磨损以犁沟为主,随着橡胶加热温度的增加,中心区域的磨损形式以凹坑为主,并且越来越严重。而金属内侧的磨损形式为,随着橡胶加热温度的增加,从凹坑的磨损形式向犁沟转变。