基于插值算法的升降机自动平层控制器设计

2018-11-21毛晓雯霍孟友朱振杰

毛晓雯,霍孟友,朱振杰

(山东大学机械工程学院,山东 济南 250061)

0 引言

施工升降机是在垂直通道上运载人员与货物的机械设备,被广泛应用于建筑行业。传统的施工升降机为手动平层模式,准确度与效率完全取决于驾驶员的经验,难以适应现代中、高速施工升降机的要求[1]。目前,现代控制技术在施工升降机领域的运用主要处于理论研究与初步试验阶段,探讨较多的有反向传播(back propagation,BP)神经网络控制、比例-积分-微分(progortion-integral-derivative,PID)控制等闭环控制方法。但这些控制方法必须借助变频器等辅助设备才能实现预期效果,设计、改造成本高,推广应用具有较大的局限性[2]。

本文提出了一种基于传统接触器控制电路的自动平层改造方案,运用拉格朗日插值算法能够达成准确、高效的平层控制,实现成本低廉、运行稳定可靠。

1 总体方案

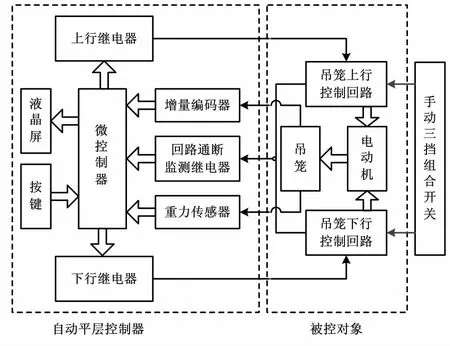

自动平层控制器由微控制器、按键、液晶屏、增量编码器、重力传感器、回路通断监测继电器、上行继电器以及下行继电器构成。

系统结构如图1所示。

图1 系统结构图

微控制器作为自动平层控制器的核心,协调控制具体的数据采集、运算、存储以及传输工作。按键与液晶屏是自动平层控制器与驾驶人员的交互通道。驾驶员按键输入目标楼层等指令,通过液晶屏观察吊笼所在楼层等信息。增量编码器、重力传感器以及回路通断监测继电器是自动平层控制器的感知单元,微控制器通过重力传感器采集吊笼的重力信息,通过增量编码器采集吊笼的位置信息,通过回路通断监测继电器监测手动操控模式下吊笼升降控制回路通断电,并结合吊笼位置数据解析吊笼制动距离。上行继电器与下行继电器是自动平层控制器的执行单元,微控制器通过控制上行继电器与下行继电器通断电进而控制吊笼升降控制回路通断电,从而控制吊笼运行。

2 功能实现与硬件设计

2.1 人机交互部分

实现自动平层必须预知各楼层高度并明确目标楼层,各楼层高度在自动平层控制器安装完毕后标定,目标楼层由驾驶人员根据工人工作需要输入设定。考虑到性能的可靠性要求,选用13个两档轻触按压开关实现上述功能,包括1个楼层高度标定键、10个目标楼层数字选择键、1个确认键以及1个取消键。在手动操控模式下调整吊笼准确停靠到各楼层,按下楼层高度标定键,微控制器便自动将当前增量编码器采集的数据作为相应楼层高度值存储于内置闪存中。工作过程中,驾驶人员通过10个数字键选择目标楼层(例如先后按下1、5键代表选择第15层),然后按下确认键,自动平层控制器驱动吊笼自动停靠到相应楼层。此外,为采集拉格朗日插值点,需增设1个两档自锁按压开关作为插值点采集键。全部按键状态由微控制器以外部中断触发方式检测。

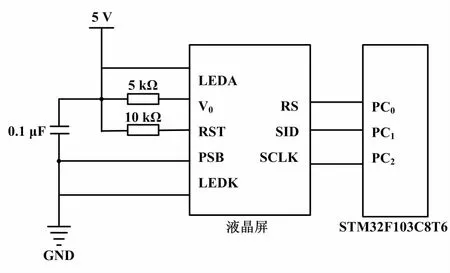

为了提高自动平层控制器的可操作性,通过液晶屏显示吊笼的实时位置、运行方向、重力、制动距离、拉格朗日插值点以及平层误差等信息。由于显示的信息主要为数字,为兼顾经济性要求,选用视域大小为73 mm×99 mm带字库带背光的128×64液晶屏。它具备4位或8位并行、2线或3线串行多种接口方式,可显示4行8列点阵汉字,同时还能显示128×64像素以下各种大小的图片,具有显示信息丰富、薄而无辐射、不闪烁、能耗低以及无视觉变形等优点[3]。为节省微控制器引脚资源,液晶屏采用串行接口与微控制器通信。液晶屏驱动电路如图2所示。

图2 液晶屏驱动电路

2.2 数据采集部分

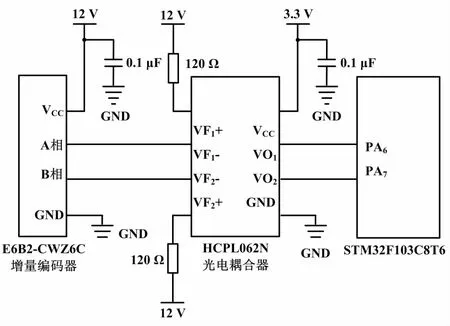

编码器可将角位移或线位移转换成电信号,进而转换成微控制器能够识别的计数脉冲,因此选用编码器检测吊笼高度。相对于绝对式编码器,增量编码器的计数起点可以随意设定,并能实现多圈无限累加,特别适用于施工升降机这种超过百米的高度检测场合[4]。本设计所选用的欧姆龙E6B2-CWZ6C增量编码器,分辨率高达2 000 p/r,允许最高转速6 000 r/min,径向允许力30 N,轴向允许力20 N,具有精度高、适用性强等优点[5]。编码器在安装时输入轴经过橡胶耦合器连接电动机减速器的输出轴,橡胶耦合器旨在减小编码器所承受的静载荷与动载荷。编码器输出端子经过HCPL062N光电耦合器连接微控制器的编码器接口,光电耦合器用于提高检测系统的抗干扰性能。增量编码器与微控制器连接电路如图3所示。

图3 增量编码器与微控制器连接电路

施工升降机吊笼重力为自重与载重之和,工作中变化幅度大,要求重力传感器具有较大的量程;同时,考虑到吊笼悬挂安装的结构特点,选用销轴式传感器检测吊笼重力。销轴式传感器为双剪切梁结构,既可以取代原有销轴的连接功能,又可以发挥测力的作用,使整个测力系统的机械结构大大简化[6]。本设计选用两个销轴式传感器共同承载吊笼重力,分别安插于吊笼两端的立柱耳板与驱动连接部件之间,传感器量程5 t,输出4~20 mA电流信号。通过在信号输出端串连10 kΩ电阻,将电流信号转换为电压信号,供微控制器ADC模块检测,从而解析出吊笼重力。重力传感器与微控制器连接电路如图4所示。

图4 重力传感器与微控制器连接电路

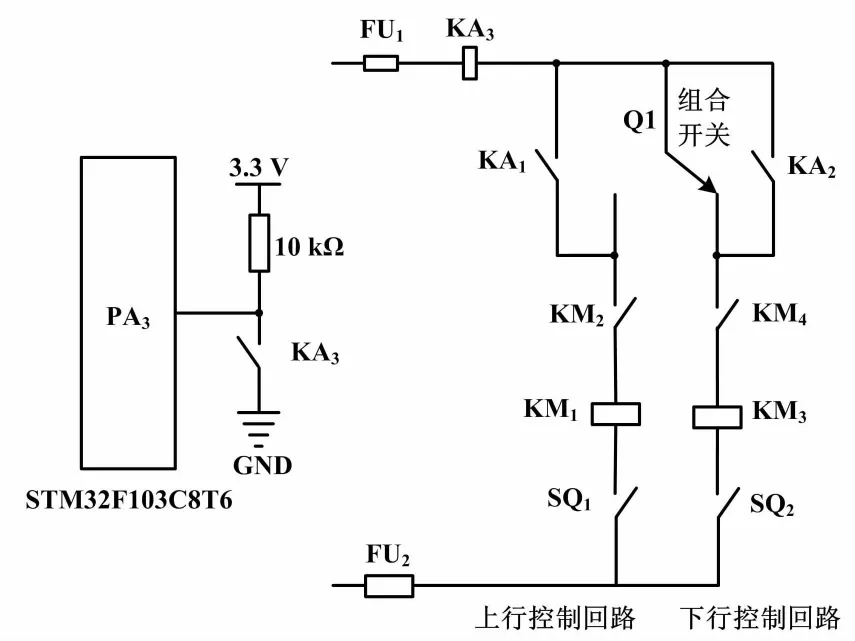

本设计基于拉格朗日插值算法,计算吊笼在不同重力状态下的制动距离,以实现平层控制,而插值算法运用的前提是具有吊笼重力与相应制动距离的实测插值点。插值点的采集工作在手动操控模式下进行,制动距离为吊笼在断电式电磁抱闸制动器YB1、YB2以及YB3开始制动至吊笼停止滑行期间所经过的位移。其中,吊笼停止滑行时刻可由微控制器通过吊笼的位置数据解析确定,而制动开始时刻需要通过监测吊笼升降控制回路通断电确定。将线圈电压为交流380 V的HH52P型继电器KA3线圈串接于吊笼升降控制回路,微控制器以外部中断触发模式监测继电器KA3常开触点状态,便可监测吊笼升降控制回路通断电,从而确定吊笼制动开始时刻。吊笼升降控制回路通断电监测电路如图5所示。

图5 吊笼升降控制回路通断电监测电路

2.3 动作执行部分

自动平层控制器通过继电器控制吊笼升降控制回路通断电,实现对吊笼动作的控制,微控制器工作电压为直流3.3 V,吊笼升降控制回路电压为交流380 V,因此微控制器必须借助开关三极管与中间继电器才能实现相关控制[7]。微控制器经分压电阻接S8050三极管的基极,三极管的集电极经继电器KA1或KA2线圈接12 V电压,三极管的发射极接地,线圈两端反并联1N4007二极管用于保护三极管。继电器与微控制器连接电路如图6所示。继电器KA1与KA2常开触点与组合开关Q1并联,从而在保留手动控制功能的基础上引入了自动控制功能,而且由于吊笼上行控制回路串接了接触器KM2常闭触点,下行控制回路串接接触器KM1常闭触点,使自动控制与手动控制实现互锁。

图6 继电器与微控制器连接电路

2.4 微控制器

根据以上设计分析,微控制器不仅需要读取按键与继电器触点的数字信号、采集重力传感器的模拟信号、捕获增量编码器的脉冲信号,而且需要通过串口驱动液晶屏、通过通用I/O引脚控制三极管。综合考虑接口功能、引脚数量、运算速度以及计算精度等因素,结合当前微控制器发展现状,选用基于ARM Cortex-M3 内核的STM32F103C8T6作为主控芯片。此芯片内置64 KB FLASH,集成20 KB SRAM,系统时钟高达72 MHz,工作电压3.3 V,控制性和连通性出众,具有低电压、低功耗、工业级温度等优点。它具备32个通用I/O引脚,均可设置为外部中断触发模式;2个10通道的ADC模块可用于采集模拟量;3个通用定时器与1个高级定时器均可配置为编码器接口模式;2个SPI接口与3个USART接口可用于串行通信;自带固件库,能够方便编程人员进行软件的快速开发,是目前微控制器领域的主流[8]。

3 控制策略与软件设计

3.1 拉格朗日插值算法的应用

控制领域的复杂被控对象往往难以建立精确的数学模型,采用模糊控制方法能够收到较为理想的效果。基于插值的模糊控制能够有效减小运算量,实现简单、灵活。在插值算法中,拉格朗日插值的逼近程度最佳[9],模型如下:

(1)

式中:n组数据(xi,yj)为插值点;x为自变量;L(x)为因变量。

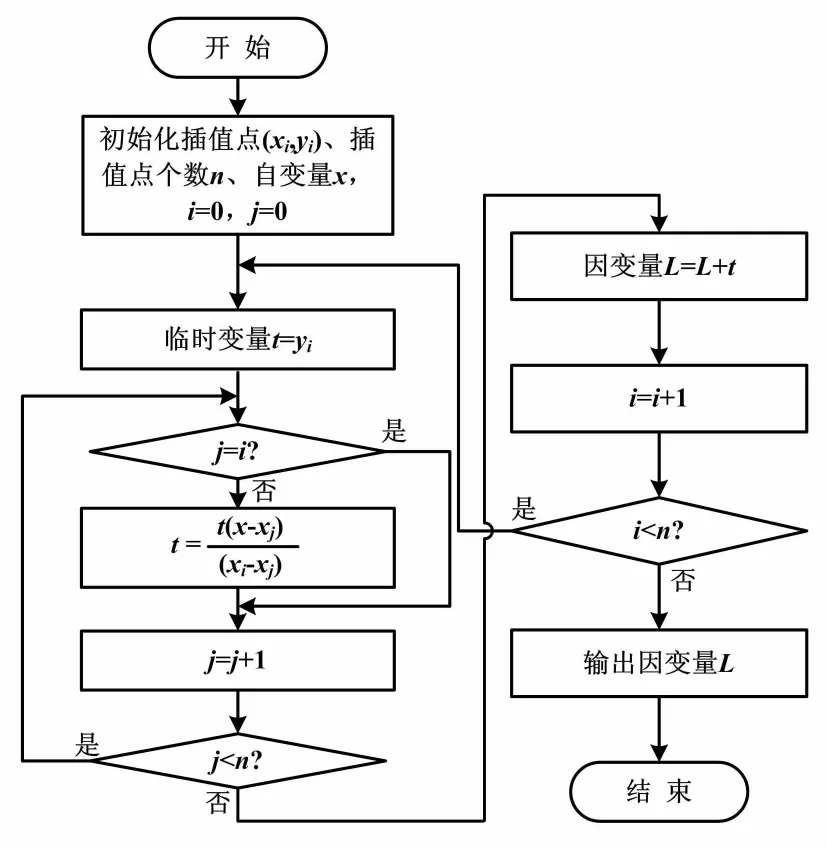

拉格朗日插值算法流程如图7所示。

图7 拉格朗日插值算法流程图

本设计基于拉格朗日插值算法预算吊笼,采用不同重力状态下的制动距离以实现平层控制,需要预先采集n组吊笼实测重力与相应的制动距离为插值点,并将其存储于微控制器内置闪存中以备调用。由于吊笼重力上行制动时阻碍滑行,下行制动时促进滑行,即吊笼在不同运行方向下制动距离关于重力的拉格朗日插值函数不同,因此上行过程与下行过程插值点应分别采集。此外,为提高逼近程度,插值点应均匀选取。具体过程为:首先按下插值点采集键,然后通过改变吊笼载重(以每袋50 kg的水泥充当荷载)控制吊笼重力,手动操控三档组合开关使吊笼在空载、1/4载、半载、3/4载以及满载状态下上行制动5次、下行制动5次。在这一过程中,微控制器自主通过重力传感器检测吊笼重力,通过回路通断监测继电器KA3监测吊笼制动开始时间,利用吊笼位置数据解析吊笼制动结束时间,并由增量编码器检测吊笼期间位移,从而完成上行过程与下行过程共计10组吊笼重力与制动距离的插值点采集工作。

3.2 自动平层的实现

自动平层流程如图8所示。

图8 自动平层流程图

驾驶人员通过按键向自动平层控制器输入目标楼层指令后,微控制器从内置闪存中调取目标楼层高度,通过增量编码器检测吊笼当前所在楼层高度,判断二者大小。当前者大于后者时接通上行继电器KA1,否则接通下行继电器KA2,吊笼启动运行。微控制器继而通过重力传感器检测吊笼重力,并以吊笼重力为自变量,运用预先存储于内置闪存中的插值点,基于拉格朗日插值算法预算吊笼在当前运行方向与重力状态下的制动距离。然后,微控制器通过增量编码器循环检测吊笼至目标楼层的实际距离。当实际距离与预算的制动距离相差小于1 mm时,切断继电器KA1或KA2。此时,相应接触器KM1或KM2断电释放,电动机M1、M2以及M3电源被切断,同时断电式电磁抱闸制动器YB1、YB2以及YB3断电,其衔铁被释放,在弹簧拉力作用下,闸瓦紧紧抱住闸轮,吊笼开始制动,随后吊笼在惯性作用下滑行至目标楼层实现平层。自动平层结束后,微控制器驱动液晶屏显示本次吊笼重力、计算制动距离、实际制动距离以及平层误差等信息。

4 调试试验

为了验证自动平层控制器的运行稳定性,将其安装在某施工升降机吊笼驾驶室内,建筑楼高24层,施工升降机吊笼自重1 200 kg,额定载重 2 000 kg,提升速度40 m/min。

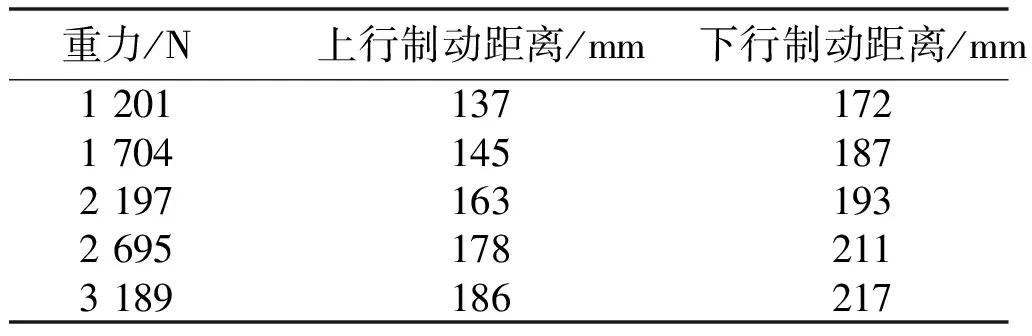

首先,进行自动平层控制器的初始化工作,按照2.1节所述方法标定各楼层高度,按照3.1节所述方法采集拉格朗日插值点,通过液晶屏读取记录插值点数据,如表1所示。

表1 插值点数据

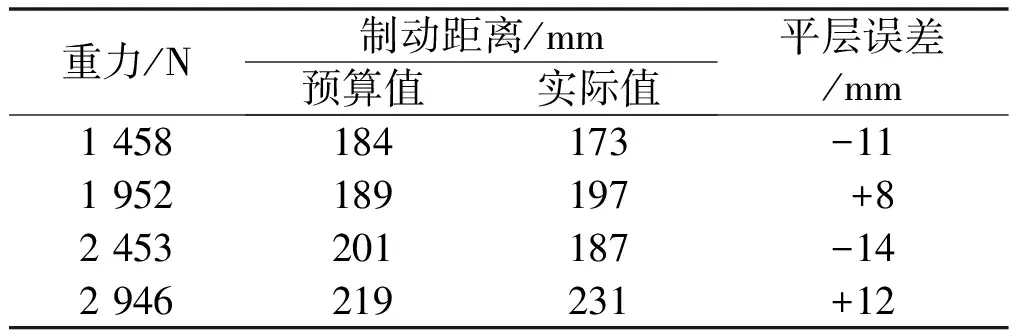

初始化完毕后,运用自动平层控制器驱使吊笼在4种重力状态下上行自动平层4次、下行自动平层4次,以检验自动平层效果,通过液晶屏读取相关数据,如表2与表3所示。

表2 上行自动平层试验数据

表3 下行自动平层试验数据

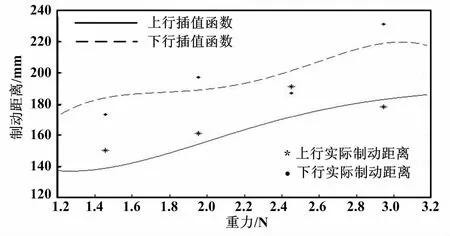

为了直观展示自动平层效果,通过MATLAB软件对试验数据进行了处理。利用表1数据基于拉格朗日插值算法,分别绘制上行过程与下行过程吊笼制动距离关于重力的关系曲线;利用表2与表3数据,分别绘制上行过程与下行过程自动平层的实际制动距离点。自动平层试验效果图如图9所示。

图9 自动平层试验效果图

从图9可以看出,无论上行还是下行,吊笼重力越大,制动距离越大,这是由于吊笼惯性随着重力增大而增大。对比两条曲线位置可以发现,吊笼在相同重力状态下,上行制动距离小于下行制动距离,这是由于上行过程吊笼重力阻碍滑行,而下行过程吊笼重力促进滑行的缘故。从实际制动距离点可以发现,无论上行还是下行,自动平层误差绝对值均小于20 mm,满足自动控制的准确度要求。

5 结束语

本文开发了一种施工升降机自动平层控制器,介绍了主要功能模块的硬件选型与电路设计,分析了拉格朗日插值算法在吊笼制动距离预算中的应用方法,阐述了自动平层控制策略,验证了自动平层控制效果。自动平层控制器操作简单、运行稳定、准确可靠,在传统的施工升降机自动化改造中具有良好的应用前景。