高温气冷堆保护系统定期试验装置开发

2018-11-21何伊崇尹宝娟江国进孙永滨

何伊崇,尹宝娟,江国进,孙永滨,林 林

(1.北京广利核系统工程有限公司,北京 100094;2.环境保护部核与辐射安全中心,北京 100082)

0 引言

高温气冷堆是我国具有完全自主知识产权的第四代先进核电技术[1],按照国家相关标准法规[2-3],应采用定期试验的方法,验证高温堆数字化保护系统的有效性。

目前,可参考的定期试验装置主要针对压水堆核电站进行设计,如红沿河自动试验装置、维护和试验盘(maintenance and test panel,MTP)子系统、Tristation工作站等,都需要不同类型的或者多个同类型的试验装置来配合完成T1、T2、T3试验,设备成本高且操作复杂;有些试验需要外接信号源以注入硬接线信号,强制软件中的逻辑变量以注入通信信号,自动化程度不高[4-6]。

而高温堆与传统的压水堆相比,保护变量及专设动作的减少简化了保护系统的逻辑设计[7]。在充分研究高温堆保护系统特点的基础上,设计将T1、T2、T3试验功能集成在一台可移动设备上,使试验过程高度自动化。现场运行证明了该装置的高效性。

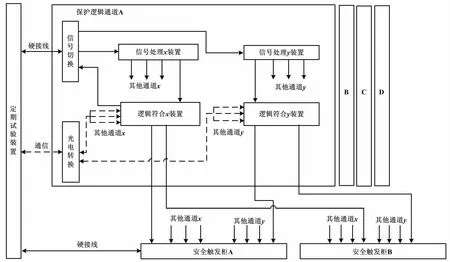

1 定期试验方案

HAF 102中规定,反应堆保护系统必须具有可在反应堆运行时进行定期试验的条件[8]。HTR-PM高温堆保护系统采用四通道冗余和两级四取二(“2/4”)表决的结构,反应堆停堆系统由A、B、C、D四个冗余通道(或列)组成,每个通道进一步分为x、y两个子组,专设安全设施驱动系统由A、B两列组成。针对保护系统的冗余设计特点及设备的可靠性特性,定期试验方案采用分段交迭方法,分为T1、T2、T3试验,每段试验之间应考虑充分的交迭,定期试验范围如图1所示。图1 中:T1试验对传感器信号及通道定值比较功能进行验证;T2试验对逻辑符合功能进行验证;T3试验对现场执行机构的驱动功能进行验证[9]。

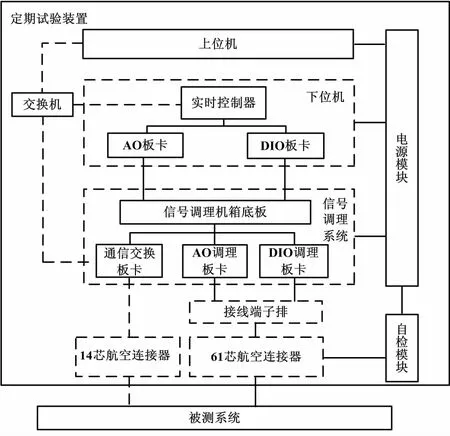

依照定期试验方案设计[9],由定期试验装置完成T1、T2、T3试验。定期试验装置与保护系统连接如图2所示。

图1 定期试验范围示意图

图2 定期试验装置与保护系统连接图

试验过程中,定期试验装置输出试验切换信号,通过保护系统内集成的信号切换机箱,将现场信号切换到定期试验装置。装置发送相应的硬接线试验信号和通信试验信号至保护系统,实时接收保护系统的反馈信号,并进行试验结果的判定、显示和记录。

2 定期试验装置设计

定期试验装置系统架构如图3所示。系统主要包括上位机、下位机、交换机、信号调理系统、自检模块、电源模块。定期试验装置功能包括定期试验(T1、T2、T3)、装置自检、系统管理、文件管理及参数在线配置等。

图3 定期试验装置系统架构图

2.1 硬件设计

2.1.1 上位机

上位机由一台研华工控机、键盘显示器鼠标(keyboard video mouse,KVM)一体化显示器及打印机构成,用于人机交互操作。上位机分别与下位机、通信交换板卡实现以太网通信,控制下位机进行硬接线数据的收发,控制通信交换板卡实现通信数据的协议转换和收发。

2.1.2 下位机

下位机由美国国家仪器(national instruments,NI)公司的面向仪器系统的PCI扩展(PCI extensions for instrumentation,PXI)机箱、实时(real-time,RT)操作系统控制器、高速高精度模拟量输出(analog output,AO)、数字量输入输出(digital input output,DIO)数据采集板卡构成,用于硬接线数据的输出和采集。

2.1.3 信号调理系统

信号调理系统由自主研发的AO调理板卡、DIO调理板卡、通信交换板卡、信号调理背板及信号调理机箱构成。

由于NI公司的AO、DIO数据采集板卡与高温堆保护系统之间的硬接线数据类型并不匹配,因此开发相应的调理板卡将硬接线数据类型转换成双方可接收的形式。AO调理板卡将有源信号调理成无源信号,DIO调理板卡将电压信号调理成触点信号。

在对保护系统的被测通道进行试验时,需要发送除被测通道外的其他三个通道的通信试验数据,并接收被测通道的通信试验数据。针对该需求开发出通信交换板卡(communication swith machine,CSM),采用自定义协议,实现多通道通信数据的发送和接收。CSM板卡有6个网口。网口1与上位机通信,接收上位机的通信命令和通信数据;网口2~5与被测系统通信,可分别配置为发送或接收模式,并将通信数据转换为上位机与被测系统双方可接收的协议形式。

试验装置通过信号调理板卡实现多通道硬接线数据的自动转换,通过通信交换板卡实现多通道通信数据的自动收发,大大提高了装置的集成度和自动化程度。

2.1.4 自检模块

自检模块由自主研发的自检机箱组成,完成定期试验装置输入输出功能的自我检查,包括AO、DIO通道自检及AO通道校准。在装置自检通过后进行定期试验,提高装置的可靠性。

2.1.5 外部接口

定期试验装置与高温堆保护系统的连接采用航空连接器线缆对接的方式,测试时只需根据端口号连接,无需进行大量的接线拆线工作。装置的接口安装在机柜后门外侧,包括硬接线接口和通信接口。其中:硬接线接口为61芯航空连接器插头,与保护系统专用的定期试验接口板卡连接,实现硬接线信号的切换、注入和采集;通信接口为14芯通信航空连接器插头,与保护系统专用的网络通信切换板卡连接,实现通信信号的切换、注入和采集。

2.2 软件设计

定期试验装置系统软件,基于虚拟仪器技术LabVIEW平台进行开发,具有更好的扩展性和二次开发性。软件设计分为上位机软件、下位机软件两部分,上下位机之间使用TCP/IP协议进行通信。

上位机软件提供人机界面功能,包括用户管理、试验参数配置、文件管理、装置自检、定期试验、通信功能模块。下位机软件在上位机开发后,下装到RT系统中,设置为上电自动运行,包括装置自检和定期试验、通信功能模块。当用户选择相应定期试验时,上位机软件根据试验配置文件获取相应的通道信息和试验参数信息,发送给下位机和CSM板卡。下位机控制数采板卡按指定周期收发硬接线数据,CSM板卡按指定周期收发通信数据,由上位机软件对读取的数据进行算法处理、比较和判断,以生成试验结果。

上位机的人机界面采用简洁、友好的Windows风格,分为菜单操作区、系统指示区、功能按钮区、测试显示区这四个区域。菜单操作区和功能按钮区提供给用户执行接口,完成定期试验的操作指令。系统指示区和测试显示区提供用户观察接口,显示系统状态、用户信息、试验名称、测试项及试验内容。

3 定期试验装置特点

定期试验装置具有以下特点。

①功能高度集成。

通过一台可移动装置完成对保护系统所有通道的定期试验,且该装置集成了T1、T2、T3试验功能,无需在不同试验阶段使用不同类型的试验装置。

②高度自动化。

该装置提供了友好的人机界面和简洁的操作方式,通过可靠且方便插拔的航空连接器接口与被测系统连接,通过通信交换板卡对被测通道发送来自其他通道的试验通信数据,从信号注入、回读、判断到报表生成,自动完成整个过程,实现了定期试验的高度自动化。相比传统的试验方案需要手动强制注入或回读信号,该装置节省了大量人力,并减少了人为干预。

4 定期试验装置应用

目前,该定期试验装置已经通过了石岛湾核电厂业主和华北站的验收工作,满足定期试验的相关要求,业主反馈良好。该装置实现了对HTR-PM保护系统20个机柜的功能测试,单个机柜最多需执行的测试近千步,耗时约2.5 h,极大地降低了用户的设备采购成本、维护与管理成本等;同时,降低了用户的试验操作时间成本和人力成本。

5 结束语

本文分别从软硬件方面介绍了HTR-PM保护系统定期试验装置的开发工作。该装置通过自主开发的信号调理板卡、通信交换板卡提高装置的集成度和自动化程度,通过航空连接器接口设计提高装置的易用性,通过LabVIEW平台开发软件提高系统软件的扩展性和二次开发性。该装置实现了定期试验(T1、T2、T3试验)功能,并解决了传统试验装置需要手动切换、注入、回读信号等问题,具有功能高度集成、高度自动化的特点。通过石岛湾核电厂业主和华北站的验收工作,证明该装置可以高效地完成对HTR-PM保护系统的定期试验任务。