多传感器协同的擦黑板机器人系统研制

2018-11-21周雨松熊田忠

周雨松,熊田忠

(1.南通大学电气工程学院,江苏 南通 226019;2.南京航空航天大学机电学院,江苏 南京 210016;3.三江学院机械与电气工程学院,江苏 南京 210012)

0 引言

目前,广泛应用于教学环境的人工黑板擦效率低且无法控制粉笔灰[1]。普通黑板擦质量差,损坏后无法循环使用,导致资源浪费[2]。黑板擦绒布上的粉尘不便于清洁,清洁过程中使空气中的粉尘再次增多,影响清洁者的健康[3-4]。

爬壁机器人被广泛应用在工业等领域,但由于体积大、质量重,不适合在教学环境中使用[5-9];不少爬壁机器人结构复杂、材料特殊、开发成本高,难以市场化[10-14];因电源问题需要带缆作业,移动灵活性差,使用范围小[15-20];在智能控制方面,自主正确处理突发状况的能力不够,无法在闭环跟踪控制下完成任务[21]。

本文设计了一种工作环境为铁磁性壁面的多传感器协同擦黑板机器人系统。该机器人质量轻、灵活性好、智能化程度高,符合节能和无缆化要求。

1 系统结构分析与设计

1.1 系统整体结构

本文所设计的擦黑板机器人系统整体结构如图1所示。

图1 系统整体结构图

系统主要由擦黑板机器人、视觉监控单元和移动终端三大部分组成。擦黑板机器人本体结构如图2所示。

图2 机器人本体结构图

1.2 机械结构分析与设计

1.2.1 受力分析

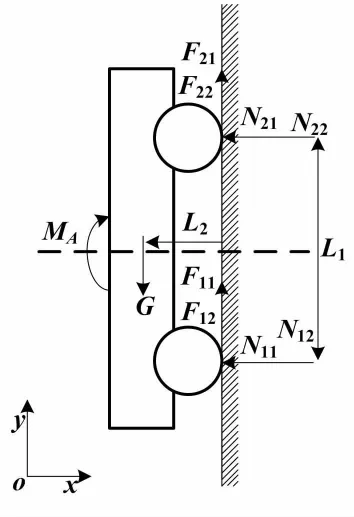

为简化设计,假设擦黑板机器人本体结构成中心对称和轴对称,四个车轮轴心连线为正方形;黑板平面内机器人重心与形心重合,四个磁轮结构相同,磁轮提供的吸附力均匀分布,忽略擦灰滚筒与黑板间的作用力;进行静力学分析时只考虑擦黑板机器人两前轮或两后轮轴线水平状态下的情况。若该情况下机器人能可靠吸附于壁面表面并移动,那么其他吸附姿态下也能可靠吸附并移动。吸附于壁面时,机器人受力分析如图3所示。

图3 机器人受力分析图

机器人静止时,在垂直壁面方向和竖直方向上的所受合力均为零。此时存在重力和壁面对机器人上方的两车轮的正压力的合力矩,以及壁面对机器人下方两车轮的正压力的合力。当这两个合力矩相互抵消时,机器人能够有效吸附在壁面上而不翻转,则机器人静止在壁面上的力平衡方程如下:

X轴方向的合力∑X=0,即:

T-N11-N12-N21-N22=0

(1)

Y轴方向的合力∑Y=0,即:

G-F11-F12-F21-F22=0

(2)

F11≤μN11

(3)

F12≤μN12

(4)

F21≤μN21

(5)

F22≤μN22

(6)

式中:G为机器人质量;T为磁轮产生的磁力;N11、N12、N21、N22为壁面对磁轮的反作用力;F11、F12、F21、F22为壁面对磁轮的向上的静摩擦力;μ为磁轮和壁面之间的静摩擦系数。

机器人静止在壁面上时,车轮因为传动机构的传动阻力作用不会转动,从而导致车体下落。假设机器人和壁面之间只有单纯的相对滑动,则上文提到的静摩擦系数可视作滑动摩擦系数。根据对称性假设N11=N12,设N1=N11=N12、N2=N21=N22,则:

T=2N1+2N2

(7)

由式(1)~式(7)可得出:

2N1μ+2N2μ≥G

(8)

(9)

由式(9)可知,磁轮提供的吸附力与机器人质量成反比,机器人本体需要使用质量轻、强度高的材料,同时磁轮表面需要使用摩擦系数较高材料,增强磁轮与黑板之间的静摩擦力。

1.2.2 有效吸附与工作的要求

机器人吸附在黑板上不外翻的条件为合力矩∑MA=0,即:

(10)

式中:L1为相邻两个车轮轴心之间的距离;L2为机器人重心与壁面的距离。

则式(10)可化简为:

(11)

由式(7)和式(11)得出:

(12)

(13)

由式(13)可知:在减小擦黑板机器人重心与壁面距离的同时增加相邻车轮轴心距离,能够降低对于磁铁吸附力的要求。由式(8)、式(13)得出:

(14)

式中:k1为安全系数,需要由机器人工作时的最大加速度、工作环境和制造精度等实际情况合理确定。

由式(11)、式(12)可得出:

(15)

图3所示机器人在所有的工作姿态中,向上运动的姿态要求机器人位于下方的两个驱动电机输出转矩最大,则电机正常工作时输出转矩M的条件为:

(16)

式中:k2为安全系数,需要由机器人工作时的最大加速度、工作环境和制造精度等实际情况合理确定;R为车轮半径;n为电机传动机构减速比;η为电机传动效率。

此处忽略了擦拭滚筒与黑板作用时的排斥力和力矩,经试验该排斥力和力矩较小,也可通过试验调整k1、k2两个安全系数来满足要求。

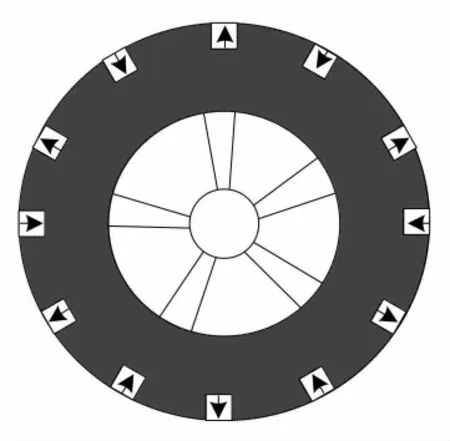

1.2.3 磁轮分析与制作

磁轮本体外缘上均匀镶嵌一圈长方体强磁铁条以提供磁力。所用磁铁条与黑板接触面的沿车轮圆周方向的宽度较小,磁铁条越多,磁轮的外侧面越平滑,机器人的运动阻力越小。为尽可能减小干扰,所安置磁铁条的磁力线与壁面垂直且相邻磁铁条的磁场方向互逆。磁轮平面如图4所示。

图4 磁轮平面图

另外,在镶嵌过磁铁条的车轮圆周表面裹一层薄薄的耐磨、防滑橡胶层,有利于增加擦黑板机器人与黑板面的摩擦系数,提高安全系数。这样既能防止磁轮打滑,又能对黑板面进行保护,也保证了磁轮对黑板的吸附力。磁轮3D模型如图5所示。

图5 磁轮3D模型

由实际测量,机器人本体尺寸为28 cm×15 cm×6.5 cm,车轮直径为65 mm,质量G=20 N,令L1=25 cm、L2=5 cm、k1=k2=1.5、μ=0.2。根据上文可知,当T≥ 150 N时,机器人可以有效吸附并工作,即磁轮总共要提供最少150 N的磁力。选用型号为N-35磁铁Nb-Fe-B钕铁硼稀土材料磁体制作磁轮。磁铁条尺寸25.4 mm×3.175 mm× 3.175 mm,最大工作温度为80 ℃,表磁B约为1.2×104Gs。设与磁通密度正交的面积为S,则:

(17)

式中:F为单个磁轮所需要提供的吸附力。

根据实际,机器人工作时平均有4块磁铁与壁面表面接触,则:

F总=4F=184.67 N

(18)

F总大于磁轮所需要提供的最小吸力,即该型号的磁铁符合设计要求,机器人能够有效吸附于壁面并正常工作。

1.2.4 擦灰、吸灰装置分析与制作

擦灰、吸灰装置如图6所示。

图6 擦灰、吸灰装置示意图

擦黑板机器人的擦灰装置使用可伸缩的固定支架和擦灰滚筒实现。擦灰滚筒的驱动减速电机型号为GA12N20 (12 VDC,负载转速96 r/min,额定电流150 mA,减速比1∶250)。擦灰滚筒的轴线与车轮轴线平行,擦灰滚筒外层采用一定厚度的海绵等弹性物包裹,增大擦灰接触面,提高适应性;擦灰滚筒的最外层擦布通过尼龙搭扣可方便地实现更换、清洗,确保擦灰装置的可循环使用。擦黑板机器人的吸灰装置,使用小型风扇和集尘袋实现。风扇的额定电压12 V,额定电流0.26 A,风量23CFM,噪声28 dB,转速3 000 r/min,集尘袋采用无纺布制作。小型风扇通过风叶旋转产生负压,将擦灰滚筒擦灰产生的漂浮粉尘随空气一起吸入集尘袋,经集尘袋过滤,排出干净空气,收集粉尘垃圾。

1.3 电机功率计算与选型

擦黑板机器人使用带减速箱的直流驱动电机,根据式(15)、式(16)可得出:

(19)

(20)

式中:k2为安全系数,k2=1.5;μ为静摩擦系数,μ=0.2;n为减速比,n=120;η为传动效率,η=0.8;v为机器人的工作时的运动速度平均,v=0.1 m/s;R为磁轮半径,R=3 cm;ω为磁轮转动角速度,ω1=3.33 rad/s。

设ω2为电机轴转动角速度,则ω2=120ω1,代入式(21):

(21)

式中:P为机器人单个驱动电机需要的最小功率。

根据实际情况,选择额定电压为12 V,额定功率为3 W,传动比为120∶1,转矩为0.024 N·m的直流电机。

2 控制系统设计

2.1 系统工作流程

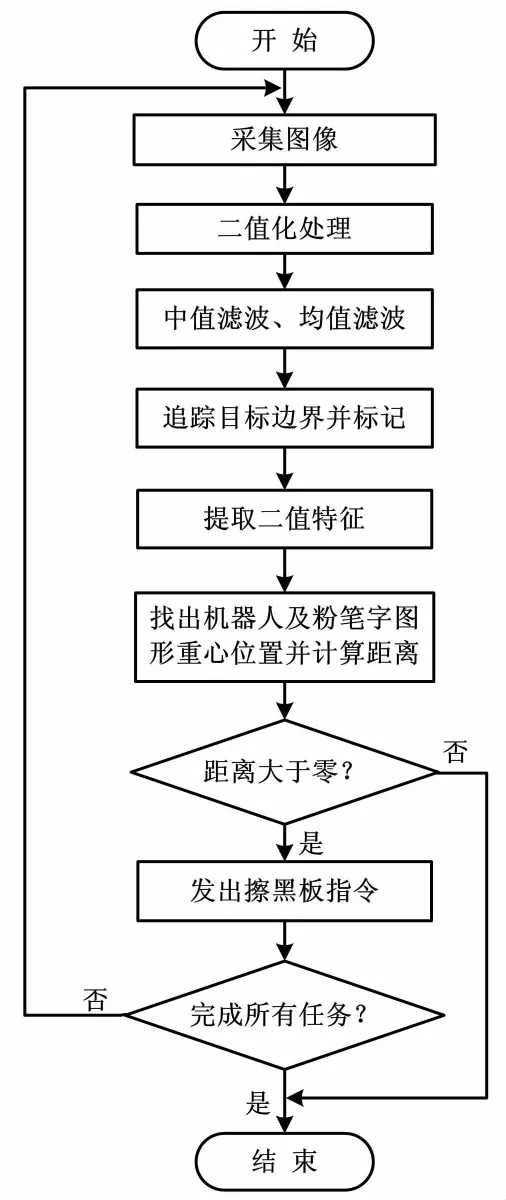

擦黑板机器人系统的控制优先级设定为:机器人的自我保护控制优先级最高,通过移动终端的人工控制优先级次之,视觉监控单元的自动控制优先级最低。系统工作流程如图7所示。

图7 系统工作流程图

擦黑板机器人的自我保护控制步骤为:红外对管检测擦黑板机器人相对于黑板面的垂直距离,当垂直距离超出擦黑板机器人在黑板面上的平稳移动距离,第一微控制单元发信号给驱动模块控制电机停止、减速或转向安全区域移动。

2.2 视觉监控单元设计

视觉监控单元主要包括固定于黑板正前方的摄像机,其摄像头采用大恒MER12530UML型工业相机,最高像素1 292× 964、索尼电荷耦合元件传感器、USB接口、COMPUTAR系列M1214MP型光学镜头;控制电路的MCU采用意法半导体STM32F107型微控制器,通信模块采用HC05主从机一体蓝牙模块等。

2.2.1 图像处理流程

视觉监控单元图像处理流程如图8所示。

图8 视觉监控单元图像处理流程图

当移动终端将控制方式切换为智能控制后,视觉监控单元开始闭环控制操作。其中二值化处理的单个像素在0~255取值,令阈值为127.5,大于127.5的数置为255,否则置为0。中值滤波和均值滤波之后,对图片中的目标图形(包括擦黑板机器人图形和粉笔字图形)进行追踪并标记,提取面积和重心坐标等二值特征。通过面积识别出机器人图形和粉笔字图形,计算机器人图形和粉笔字图形对应重心的距离并判断,由视觉监控单元指示擦黑板机器人前进至目标点擦拭。视觉监控单元不断采集图像跟踪处理,直至采集的图像中识别不出粉笔字图形,完成智能擦黑板任务,机器人回归原点。

经过二值化处理的图形仍然存在许多噪点,这些噪点会增加擦黑板机器人的工作量,采用中值滤波以及均值滤波叠加使用进行一定程度的降噪。本文中的中值滤波处理选用3×3的模板对其中所有像素排序,取中间数值代替原来的像素值。均值滤波的处理选用3×3的模板,以模板中全体像素的均值替换掉原来需处理像素的均值。

2.2.2 目标图形面积与重心计算

设Ki(xi,yi) (i=1,2,…,n)为围成不规则图形的顶点,则图形K1K2,…,Kn的面积为:

(22)

令xn+1=x1,xn+1=x1。进一步可得,该不规则多边形K1K2,…,Kn的重心G(xG,yG)为:

(23)

2.2.3 重心距离计算

根据识别的目标图形的面积判断擦黑板机器人图形与粉笔字图形,再由图形的重心位置计算距离,以一个像素为单位,设擦黑板机器人图形重心为(x1,y1),某一个粉笔字图形的重心为(x2,y2),则两者之间的距离为:

(24)

当d>0时,视觉监控单元发出指令,擦黑板机器人接收到指令后继续擦灰;当d=0时,视为擦黑板机器人对粉笔字完成擦拭。

3 试验与分析

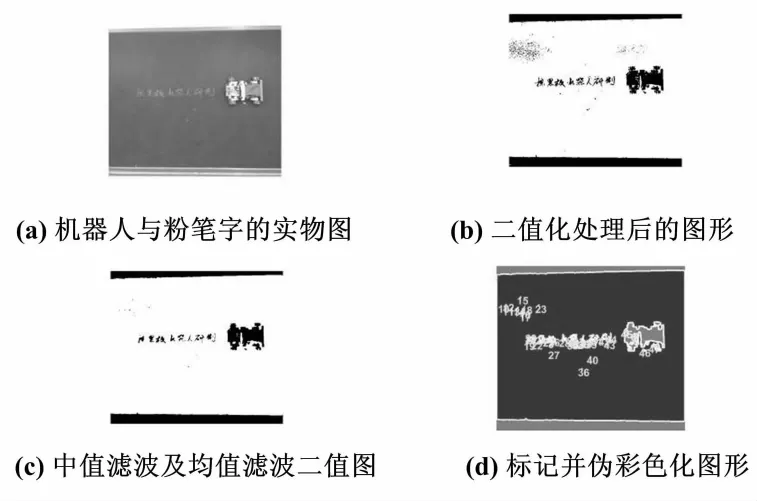

对于视觉监控单元的闭环控制处理过程,通过在黑板上写一行字进行擦拭实际采集的图片进行分析。擦拭前视觉监控单元图像处理过程如图9所示。

图9 擦拭前视觉监控单元图像处理过程图

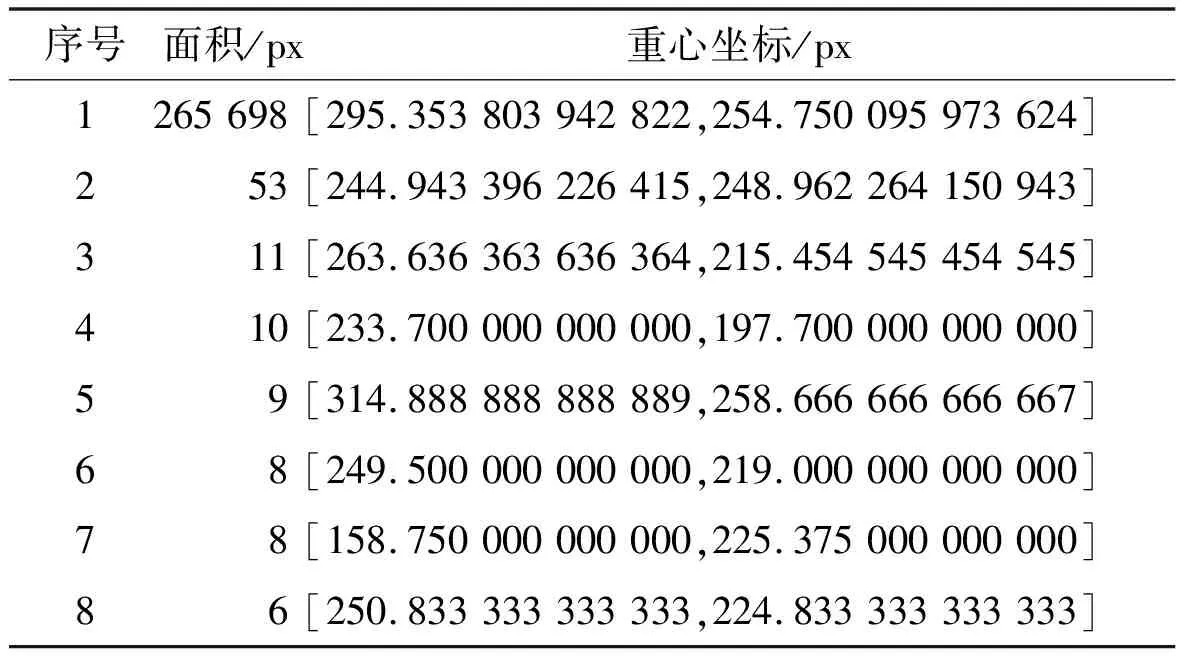

擦拭前提取出的目标图形的二值特征中的面积与重心坐标对应关系如表1所示。

表1 擦拭前提取的对应关系

表1中:1号为黑板图形,2号是擦黑板机器人的图形,其余为粉笔字的图形。根据对应的重心坐标按照式(24)计算出距离,根据距离大小判断是否执行擦拭任务。

部分擦拭后视觉监控单元采集并处理黑板图像的过程图如图10所示。从图10可以看出,擦拭后粉笔字仍有部分残留,视觉监控单元会再次命令机器人进行擦拭,直至完全擦干净为止。

图10 部分擦拭后视觉监控单元图像处理过程图

擦拭后提取的目标图形的面积与重心坐标对应关系如表2所示。表2中:1号仍然代表黑板板面图形;2号为擦黑板机器人的图形面积。由于在二值化过程中、滤波处理过程中以及机器人行走过程中角度的变化等原因,表1与表2的黑板板面面积以及擦黑板机器人的面积存在误差,但这并不影响对于目标的判断,因此不会影响擦黑板机器人完成擦拭任务。

表2 擦拭后提取的对应关系

4 结束语

本文设计了一种多传感器协同工作的擦黑板机器人系统。机器人本体、视觉监控单元和移动终端相互配合工作以及人工和自主双模式的控制方式,有效提升了机器人的智能化水平和环境适应能力。简化的静力学分析方法,通过调整相关参数来满足动力学要求。相对于多姿式动态分析、静力学分析方法降低了计算复杂度。视觉监控单元提取图像的面积与重心二值特征,根据机器人图形重心与目标图形重心距离,实现闭环连续跟踪控制,保证了对黑板的智能、高效、环保的擦拭,具有良好的应用前景。